E - 180 - 2020 가스폭발위험장소의 설정에 관한 기술지침(KOSHA GUIDE) - 2020.12

관련규격 및 자료

- KS C IEC 60079-10-1(폭발분위기- 제10-1부 : 폭발위험장소의 구분)

- NFPA 497(Recommended practice for the classification of flammable liquids, gases, or vapors and of hazardous locations in electrical installations at chemical process areas)

- EI 15(Area classification code for installations handling flammable fluids)

- EN 1127-1(Explosive Atmospheres Explosion Prevention and Protection

1. 목 적

이 지침은 「산업안전보건기준에 관한 규칙 제230조(폭발위험이 있는 장소의 설정 및 관리)」에 따라 인화성의 액체, 가스 또는 미스트를 취급하는 장소에서의 전기설비의 적절한 선정 및 설치를 위한 가스폭발위험장소(이하 ‘폭발위험장소’라 한다)의 설정에 관한 기술 사항을 정함을 목적으로 한다.

2. 적용범위

(1) 이 지침은 정상 대기상태에서 공기와 혼합되어 있는 인화성의 액체, 가스 또는 미스트의 존재로 인하여 발화위험이 조성될 우려가 있는 장소에 적용한다.

(2) 이 지침은 다음의 경우에는 적용하지 아니한다.

(가) 폭발성 갱내가스가 존재할 우려가 있는 광산

(나) 폭발성 물질의 제조 및 취급공정

(다) 이 지침에서 다루는 비정상(Abnormal) 상태를 벗어나는 매우 드믈거나 치명적 고장(이 지침의 3.(1)(저) 및 (처) 참조)

(라) 의료용으로 사용되는 공간

(마) 저압의 연료가스가 취사, 온수 기타 유사한 용도로 사용되는 상업용 및 산업용 기기(Appliances), 다만 해당설비(Installation)가 관련 도시가스사업법에 부합되는 경우에 한함

주) 도시가스의 경우 관련법에 따라 "저압"은 0.1 MPaG(게이지 압력) 미만을 말한다.

(바) 주거 공간 및 시설(Domestic premise)

(사) 가연성 분진 또는 섬유로 인한 폭발위험의 우려가 있는 장소(KS C IEC 60079-10-2 참조)

3. 용어의 정의

(1) “폭발성 가스분위기(Explosive gas atmosphere)”라 함은 점화 후 연소가 계속될 수 있는 가스, 증기 형태의 인화성 물질이 대기상태에서 공기와 혼합되어 있는 상태를 말한다.

비고) 인화상한(UFL) 이상 농도의 혼합기체는 폭발성가스분위기는 아니지만 쉽게 폭발 성분위기로 될 수 있으므로 폭발위험장소 구분 목적상 폭발성 가스분위기로 간주한다.

(2) “폭발위험장소(Hazardous area)”라 함은 전기설비를 제조․설치․사용함에 있어 특별한 주의를 요구하는 정도의 폭발성 가스분위기가 조성되거나 조성될 우려가 있는 장소를 말한다.

비고) 공정설비의 대부분의 구성품 내부에는 공기가 인입될 가능성이 없어 인화성 분위기로 간주되지 않음에도 불구하고 그 설비 내부는 폭발위험장소로 간주한다. 내부에 불활성화와 같은 특정 조치를 하는 경우에는 폭발위험장소로 구분하지 않을 수 있다.

(3) “비폭발위험장소(Non-hazardous area)”라 함은 전기설비를 제조․설치․사용함에 있어 특별한 주의를 요하는 정도의 폭발성 가스분위기가 조성될 우려가 없는 장소를 말한다.

(4) “폭발위험장소 종별(Zones)”이라 함은 폭발성 가스분위기의 생성 빈도와 지속시간을 바탕으로 하는 구분되는 폭발위험장소를 말하며, 다음과 같이 3가지로 구분한다.

① “0종장소(Zone 0)”라 함은 폭발성 가스분위기가 연속적으로 장기간 또는 빈번하게 존재할 수 있는 장소를 말한다.

② “1종장소(Zone 1)”라 함은 폭발성 가스분위기가 정상작동 중 주기적 또는 빈번하게 생성되는 장소를 말한다.

③ “2종장소(zone 2)”라 함은 폭발성 가스분위기가 정상작동(운전) 중 조성되지 않거나 조성된다 하더라도 짧은 기간에만 지속될 수 있는 장소를 말한다.

비고) 폭발성 가스분위기의 발생 빈도와 지속시간은 해당 산업 또는 적용에 관련된 별도의 코드를 적용할 수 있다.

(5) “폭발위험장소의 범위(Extent of zone)”라 함은 누출원에서 가스/공기 혼합물의 농도가 공기에 의하여 인화하한 값 이하로 희석되는 지점까지의 거리를 말한다.

(6) “누출원(Source of release)”이라 함은 폭발성가스분위기를 조성할 수 있는 인화성 가스, 증기, 미스트 또는 액체가 대기 중으로 누출될 우려가 있는 지점 또는 위치를 말한다. 누출원의 등급은 다음과 같이 3가지로 분류한다.

① “연속 누출등급(Continuous grade of release)”이라 함은 연속, 빈번 또는 장기간 발생할 것으로 예상되는 누출을 말한다.

② “1차 누출등급(Primary grade of release)”이라 함은 정상작동 중에 주기적 또는 빈번하게 발생할 수 있을 것으로 예상되는 누출을 말한다.

③ “2차 누출등급(Secondary grade of release)”이라 함은 정상작동 중에는 누출되지 않고 만약 누출된다 하더라도 아주 드물거나 단시간 동안의 누출을 말한다.

(7) “누출률(Release rate)”이라 함은 누출원에서 단위 시간당 누출되는 인화성 가스, 액체, 증기 또는 미스트의 양(㎏/s)을 말한다.

(8) “환기(Ventilation)”라 함은 바람 또는 공기의 온도차에 의한 영향이나 인위적인 수단(예를 들면 환풍기, 배출기 등)을 이용하여 공기를 이동시켜 신선한 공기로 치환시키는 것을 말한다.

(9) “희석(Dilution)”이라 함은 공기와 혼합된 인화성 증기 또는 가스가 시간이 지나면서 인화성 농도가 감소되는 것을 말한다.

(10) “배경농도(Background concentration)”라 함은 누출 풀름(Plume) 또는 제트(Jet)의 외곽 내부 부피에서의 인화성 물질의 평균농도를 말한다.

(11) “인화성 물질(Flammable substance)”이라 함은 물질 자체가 인화성으로 인화성 가스, 증기 또는 미스트를 생성할 수 있는 물질을 총칭하여 말한다.

(12) “인화성 액체(Flammable liquid)”라 함은 예측 가능한 작동조건에서 인화성 증기가 생성될 수 있는 액체로, 「산업안전보건법 시행령」별표 10에서 정하는 바에 따라 표준압력(101.3 kPa)하에서 인화점이 60 ℃ 이하인 물질이거나 고온의 공정운전조건으로 인하여 화재폭발위험이 있는 상태에서 취급하는 가연물질을 말한다.

비고) 예측 가능한 작동조건의 한 예는 인화성액체가 인화점 이상에서 취급되는 것을 말하며, 상온에서 다루어지는 물질은 이 지침의 목적상 NFPA 497의 3.3.6(Flammable liquid)에 따라 인화점이 40 ℃ 이하인 물질을 말한다.

(13) “인화성 가스(Flammable gas)”라 함은 산업안전보건법 시 행령 별표 10에서 정하는 바에 따라 인화한계 농도의 최저한도가 13 % 이하 또는 최고한도와 최저한도의 차가 12 % 이상인 것으로서 표준압력(101.3 ㎪) 하의 20 ℃에서 가스 상태인 물질을 말한다.

(14) “가스 또는 증기의 비중(상대밀도)(Relative density of a gas or a vapor)”이라 함은 같은 압력과 온도에서 공기 밀도(공기 1.0)에 대한 가스 또는 증기의 상대 밀도를 말한다.

(15) “인화점(Flash point)”이라 함은 어떠한 표준조건에서 인화성 가스/공기 혼합물이 형성될 수 있는 양의 증기를 발생시키는 액체의 최저온도를 말한다.

(16) “비점(Boiling point)”이라 함은 대기압 101.3 kPa (1,013 mbar)에서 액체가 끓는 온도를 말한다.

(17) “증기압(Vapour pressure)”이라 함은 고체 또는 액체가 그 자신의 증기와 평형상태에 있을 때 발생하는 압력을 말한다.

(18) “폭발성가스분위기 발화온도(ignition temperature of an explosive gas atmosphere)”라 함은 특정조건(IEC 60079-20-1)에서, 공기와 혼합된 가스 또는 증기의 형태인 인화성 물질을 발화시키는 가열된 표면의 최저온도를 말한다.

(19) “인화하한값(LFL: Lower flammable Limit)”이라 함은 공기 중에서 인화성 가스, 증기 또는 미스트의 농도가 이 값 미만에서는 폭발성 가스분위기가 조성되지 않는 한계 값을 말한다.

(20) “인화상한값(UFL: Upper flammable Limit)”이라 함은 공기 중에서 인화성 가스, 액체, 증기 또는 미스트의 농도가 이 값 넘어서는 폭발성 가스분위기가 조성되지 않는 한계 값을 말한다.

(21) “정상작동(Normal operation)”이라 함은 설비가 설계변수 범위 내에서 작동되는 상태를 말한다.

비고 )

1. 수리 또는 가동정지 등의 사고로 인한 고장(펌프 씰, 플랜지 개스킷의 손상 또는 넘침 등)은 정상작동의 일부로 보지 않는다.

2. 기동 및 정지 조건, 일상 정비는 정상작동에 포함되지만 시운전의 일환인 처음 기동은 제외한다.

(22) “일상 정비(Routine maintenance)”라 함은 설비의 적절한 성능 유지를 위하여 정상 작동 중에 가끔 또는 주기적으로 실시하는 활동을 말한다.

(23) “드문 오작동(Rare malfunction)”이라 함은 아주 드물게 발생될 수 있는 오작동의 유형을 말한다.

비고)

1. 이 지침에서의 드문 오작동은 자동 또는 수동일 수도 있고 별도의 독립적인 공정제어 실패를 포함하며, 인화성 물질의 대량유출의 주요 요인이 될 수도 있다.

2. 드문 오작동은 누출로 인한 예측되지 않는 부식 등 공정 설계에서 적용되지 않은 조건을 포함 할 수 있다. 공정운영의 일환으로 논리적으로 예측되는 부식이나 이와 비슷한 상황은 드문 오작동으로 보지 않는다.

(24) “치명적 고장(Catastrophic failure)”라 함은 인화성 물질의 누출 결과로 공정 플랜트 및 제어 시스템의 설계 매개 변수를 넘는 사고를 말한다.

비고) 이 지침에 포함되는 치명적 고장은 공정 베셀의 파열, 플랜지 또는 씰의 전체 고장 등과 같은 설비나 배관의 대형 고장과 같은 대형 사고를 말한다.

(25) “기기보호수준(EPL, Equipment protection level)”이라 함은 폭발위험장소 설정 이외에도 잠재적 폭발결과를 고려하는 위험성평가 결과를 말한다.

4. 일반사항

4.1 안전원칙

(1) 인화성 물질의 취급 또는 저장하는 장소의 설비는 물질의 누출 빈도, 지속시간 및 누출률에 대하여 정상 또는 비정상 운전과 관계없이 당해 물질의 누출과 그로 인해 결정되는 폭발위험장소(이하 ‘위험장소’라 한다)의 범위가 최소가 되도록 설계, 제조, 운전 및 정비하도록 한다.

(2) 공정설비 및 기기는 인화성 물질이 누출될 수 있는 부분을 조사하여 그 가능성, 빈도, 누출률 및 누출속도가 최소가 되도록 설계변경을 고려하는 것이 중요하다.

(3) 이러한 기본적인 검토는 공정설비 설계 초기단계부터 조사해야 하며, 위험장소 구분을 검토함에 있어서도 각별한 주의를 기울이는 것이 좋다.

(4) 시운전이나 일상 정비와 같이 정상작동상태가 아닌 경우에는 위험장소 구분이 부적합할 수도 있으므로, 이때의 위험장소 구분은 모든 일상 정비를 고려하되, 정상 운전상태 이외의 활동의 경우, 안전 작업 시스템으로 다루어야 한다.

(5) 폭발성 가스분위기가 조성될 우려가 있는 경우, 다음의 단계적 조치를 취한다.

(가) 점화원 주위에 폭발성 가스 분위기의 생성될 가능성 제거 또는

(나) 점화원 제거

(6) (5)의 조치가 불가능할 경우에는 (가)와 (나)가 동시에 발생하는 가능성이 충분히 낮아지도록 보호조치, 공정기기, 시스템 및 절차를 선정하고 준비하는 것이 좋다. 이러한 조치의 신뢰성이 충분하다고 인정되면 단독으로 사용될 수 있고 그렇지 않다면 필요한 안전수준을 얻기 위하여 조합하여 사용한다.

4.2 폭발위험장소 구분의 목적

(1) 위험장소 구분은 폭발성 가스분위기가 생성될 우려가 있는 장소에서 전기설비를 안전하게 사용할 수 있도록 설비의 적절한 선정, 설치 및 가동하기 위한 환경을 분석하고 구분하는 방법이다.

(가) 위험장소 구분에서는 발화 에너지(가스 그룹) 및 발화온도(온도등급)와 같은 가스 또는 증기의 발화특성을 고려한다.

(나) 위험장소 구분은 두 가지 목적, 즉 위험장소 종별과 그 범위를 결정하는 것이다(7, 8항 참조).

(2) 인화성 물질을 사용하는 현장 중에서 폭발성 가스분위기가 생성될 우려가 높은 지역에서는 점화원이 될 가능성이 낮은 설비를 사용하여 안전을 도모해야 하고, 반면에 폭발성 가스 분위기가 생성될 우려가 낮은 장소에는 덜 엄격한 요구사항에 따라 제작된 설비를 사용한다.

(3) 설계 및 적절한 운전절차에 의하여 0종장소나 1종장소의 수와 범위를 최소화하는 것이 바람직하며, 플랜트를 설계할 때 다음 원칙을 우선적으로 고려한다.

(가) 플랜트 및 설비를 주로 2종장소나 비위험 장소로 한다.

(나) 인화성 물질의 누출을 피할 수 없는 경우, 이 불가피한 2차 누출등급의 기기를 제한하거나 이것이 불가능한 경우(1차 누출 등급이나 연속 누출등급을 피할 수 없는 경우)에는 누출률과 누출속도를 더욱 제한한다.

(4) 필요한 경우, 위험장소의 범위를 줄이기 위해 비정상 작동 시에도 대기로 누출되는 인화성 물질의 양이 최소화되도록 공정설비를 설계, 운전 및 배치한다.

(5) 일단 플랜트에 위험장소가 구분되고 필요한 문서가 모두 기록되면 위험장소 구분 책임자와의 사전 협의 없이 설비나 운전절차를 변경해서는 안 된다.

- 위험장소 구분은 모든 설비나 운전상의 변경에 따라 최신화(up-date)하되, 이의 검토는 플랜트 수명동안 지속적으로 실시하도록 한다.

4.3 폭발 위험성 평가

비고 필요한 경우, 위험성평가는 산업안전보건법 제41조의 2(위험성평가) 및 관련 고시에 따라 적합한 자격을 가진 관계자가 규정된 절차에 따라 시행한다.

(1) 위험장소의 구분이 완료되면, 폭발사고의 결과를 고려하여 더 높은 보호수준(EPL)의 설비가 필요한지 아니면 일반적인 요구사항보다 낮은 보호수준의 설비를 사용하는 것이 적정한지에 대한 위험성평가를 수행할 수 있다.

(2) 무시할 수 있는 정도의 범위(NE)는 비위험장소로 간주할 수 있다.

(가) NE에서는 폭발이 발생해도 그 결과를 무시할 수 있다는 것을 의미한다.

(나) 영역 NE 개념은 EPL을 결정하기 위한 위험성평가에 대한 조정에서 다른 어떠한 것에 관계없이 적용될 수 있다.

비고) NE의 예는 천연가스 구름(Cloud)의 평균농도가 LFL의 50 %인 부피가 0.1 ㎥ 또는 밀폐공간의 1.0 % 이하의 부피 중 작은 부피의 것을 말한다.

(3) 기기보호수준(EPL) 요구사항은 설비를 적절하게 선정하기 위하여 위험장소 구분 문서와 도면에 기록할 수 있다.

비고) KS C IEC 60079-0에서 EPL에 대하여 규정하고 있고, KS C IEC 60079-14는 설비에 대한 EPL의 적용에 대하여 정의하고 있다.

4.4 관련자의 자격(적격자, Competence of personnel)

(1) 위험장소의 구분은 인화성 물질에 관련된 주요 특성, 가스/증기 확산의 원칙을 이해하고 공정과 설비에 충분히 익숙한 전문가가 참여하여 실시한다.

비고) 전문가는 해당 플랜트의 특성과 위험장소 구분 수행에 적합한 전기, 기계 등의 관련 전공자와 안전에 대한 구체적인 책임을 가진 자로서 위험장소 설정에 관한 교육·훈련을 받은 자를 말한다.

(2) (1)항에서 교육·훈련이라 함은 위험장소 설정 등 전기방폭에 대하여 정규학교에서 1학기 이상 또는 전문교육기관에서 20시간 이상 교육을 수강한 자를 말한다.

비고) 해당분야에 대한 학위논문, 학회지 발표의 경우 등을 포함할 수 있다.

(3) 전문가는 정기적으로 적절한 교육 및 훈련은 지속적으로 받아야 한다. 정기교육은 관련 표준의 제·개정이나 기술 발전·변화 등을 고려하여 5년 주기로 한다.

비고) 관련분야에 대한 3개월 이상의 정규과정 강의, 전문단체 논문 발표 등의 경우에는 정기교육 수강으로 본다.

5. 폭발위험장소 구분 방법

5.1 일반사항

(1) 플랜트나 플랜트 설계의 간략한 조사만으로 플랜트 각 부분의 위험장소를 3종(0종, 1종 또는 2종장소)으로 단순히 구분하는 것은 쉽지 않으므로, 폭발성 가스분위기가 생성될 가능성에 대한 정밀한 분석이 필요하다.

(2) 인화성 가스나 증기가 생성될 수 있는 장소의 결정은 누출의 가능성과 누출 빈도를 연속 누출, 1차 누출 및 2차 누출 등급의 정의에 따라 평가한다.

(가) 위험장소의 종류 및/또는 범위에 영향을 주는 누출빈도와 주기(누출 등급), 누출률, 농도, 속도, 환기 또는 기타 요인이 결정되면 이것은 주변지역에서 폭발성 분위기가 생성될 가능성을 정해주는 확실한 근거가 된다.

(나) 일단 누출등급·누출률·농도·속도·환기 및 기타 요소들을 평가하고 그 주위의 폭발성가스 분위기의 존재확률을 평가하면 위험장소의 종별 및 그 범위를 결정하는 확실한 근거가 된다. 따라서 이 접근방법에서는 그 자체적으로 또는 공정 조건상 인화성 물질을 갖고 있으므로 누출원이 될 수 있는 공정 설비의 각 부품에 대한 상세한 검토가 필요하다.

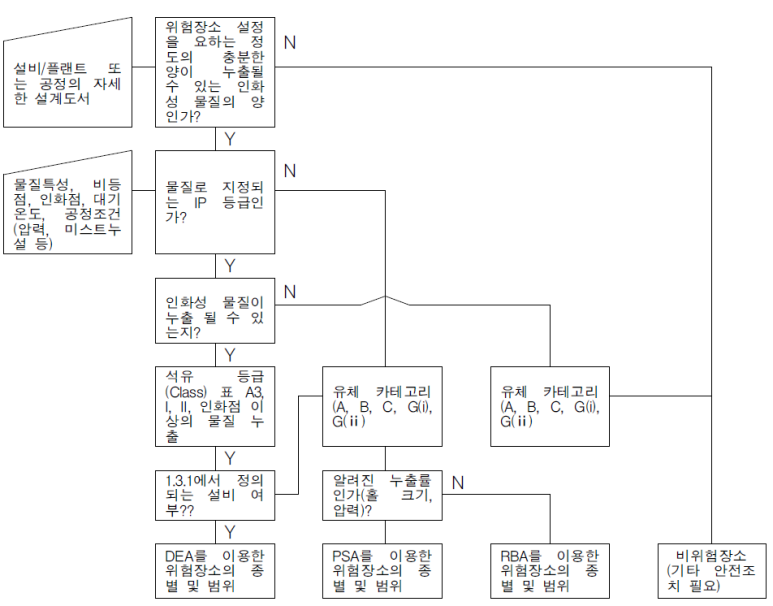

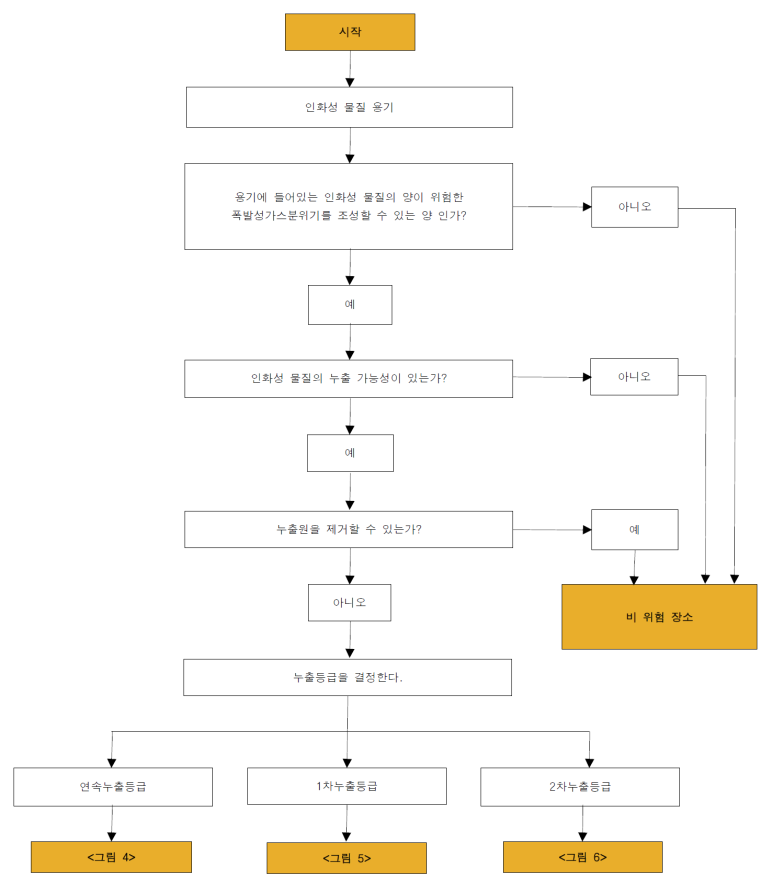

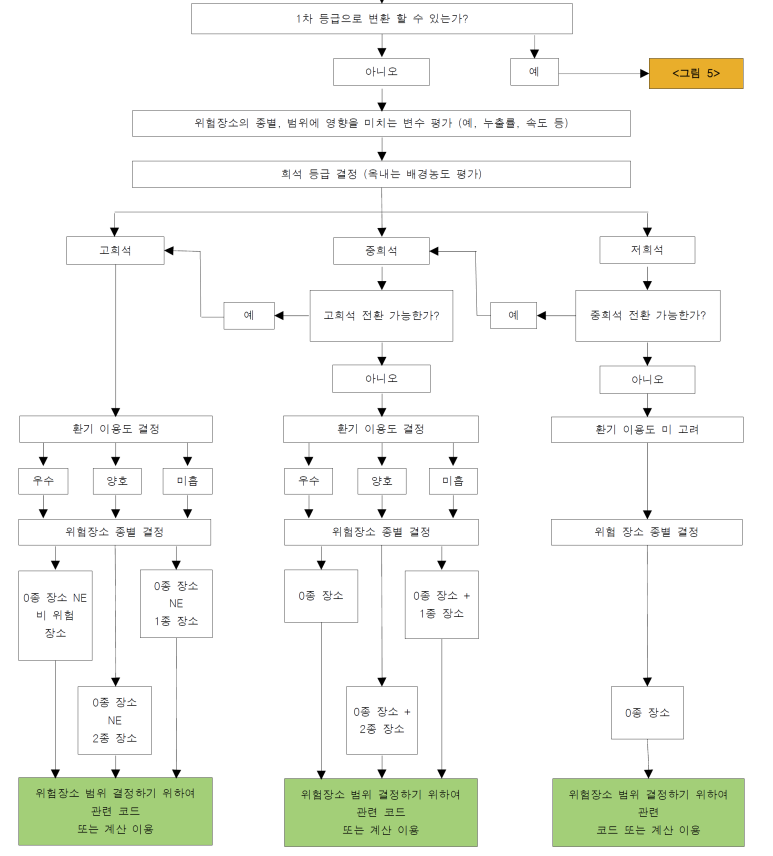

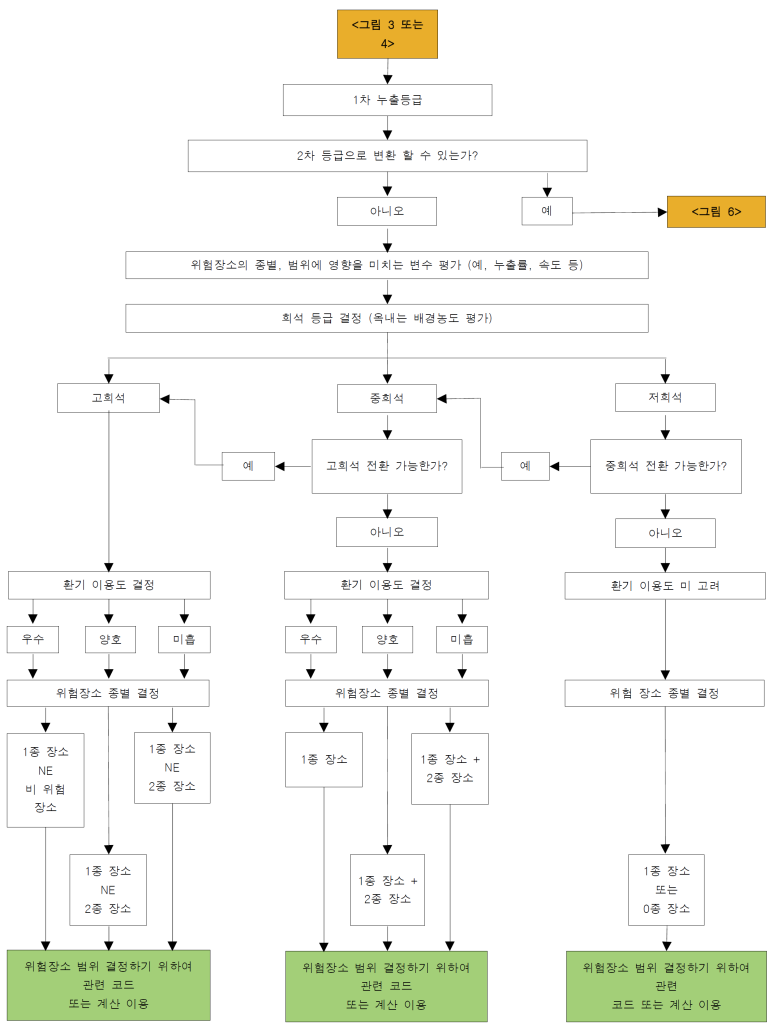

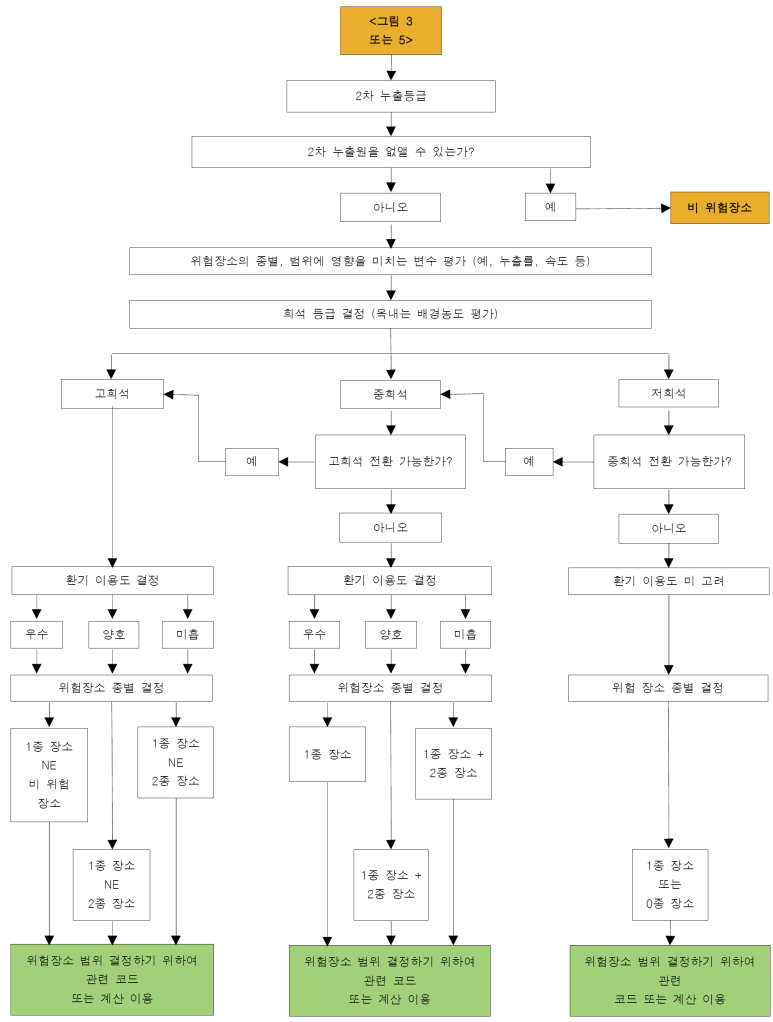

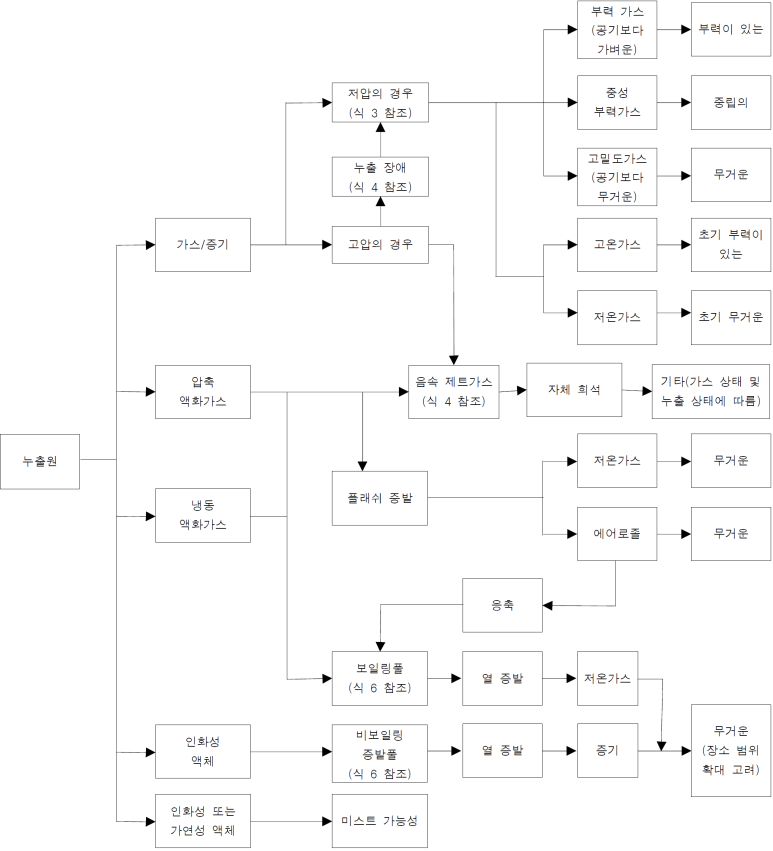

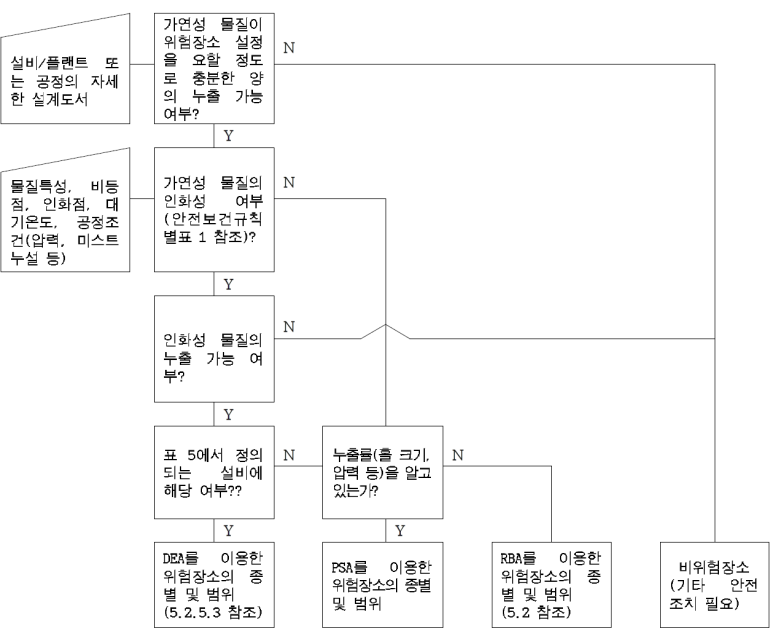

비고) 위험장소를 구분하는 체계도는 <그림 2>∼<그림 5> 참조

(3) 위험장소 구분은 입수 가능한 초기 P&ID(Process and instrumentation line diagrams)와 설비배치도(Layout plans)를 바탕으로 실시하고 설비 가동전에 확인한다.

(4) 전체 평가에서 다양한 잠재 누출원의 종류, 수, 위치를 지속적으로 고려하여 적절한 장소와 경계조건을 할당한다.

(가) 기능안전 표준(Functional safety standard)에 따라 설계 및 설치되는 제어 시스템은 잠재된 누출원 및/또는 누출의 양을 감소시킬 수 있다(회분식 순차제어(Batch sequence controls), 비활성시스템(Inerting systems 등). 따라서 이러한 제어장치들은 위험장소 구분할 때 적절히 고려한다.

(나) 위험장소를 구분할 때에는 동일하거나 유사한 시설물에 대한 이전의 경험 또한 신중하게 평가한다.

① 인화성 물질의 잠재적인 누출원이 있다는 것만으로 1종장소 또는 2종장소의 범위를 정하는 것은 적절하지 않다.

② 특정 설비의 설계 및 운전에 대한 경험 또는 입증된 문서가 명확한 경우, 장소 구분에 활용할 수 있다. 또한 현장 경험이나 새로운 증거를 바탕으로 새로 구분하는 것이 중요하다.

5.2 누출원 계산에 의한 구분

(1) 위험장소는 각각의 누출원 및 관련 요소들에 대한 적합한 통계 및 수치평가를 고려한 계산을 바탕으로 설정하되, 그 방법은 다음과 같이 요약할 수도 있다(<그림 3> ∼<그림 6> 참조).

(가) 누출원의 빈도와 지속기간을 기반으로 한 각 누출원의 누출률과 누출등급의 결정

(나) 환기 또는 희속 조건 및 유효성의 평가

(다) 누출등급 및 환기 또는 희석유효성을 바탕으로 한 위험장소 종별 결정

(라) 위험장소의 범위 결정

비고)

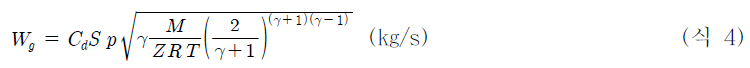

1. 지정된 조건하에서 누출률을 결정하기 위한 공식은 <부록 1>의 식을 참조한다.

2. 환기 및 확산 평가에 관한 지침은 <부록 3>을 참조한다.

(2) 평가자는 모든 평가방법, 도구 등의 적합함이 입증되거나 적절한 주의사항에 따라 이용하되, 해당 도구 등의 한계와 요구사항을 이해하고 적합한 결론의 보장을 위해 입력 조건이나 결과를 조정하도록 한다.

5.3 산업코드와 국가표준의 이용

평가자는 이 지침의 일반적인 원칙에 부합되고 적용에 적합한 지침이나 예를 제공하는 산업코드 및 국가표준을 적용 할 수 있다(<표 1> 참조).

5.4 위험장소의 설정

5.4.1 간이법(Simplified methods)

(1) 누출원에 대하여 각각 평가하는 것이 비현실적인 경우에는 간이법을 이용한다.

(2) 간이법은 개별 세부사항 없이 보수적으로 잠재 누출원에 따라 0종, 1종 또는 2종 장소를 구분하는 것으로, 판단은 경험을 바탕으로 하며 특정 설비에 적절한 기준을 참조할 때 가장 정확할 수 있다.

(3) 플랜트 내의 하나의 장치 또는 조건에 대한 평가가 플랜트 내의 기타 유사한 항목이나 조건에 대한 보수적인 위험장소 구분에 적합한 경우에는 플랜트 내의 모든 장치들에 대한 상세한 평가를 필요로 하지 않는다.

(4) 간이법의 특징은 위험장소의 범위가 더 넓어진다는 것이며, 위험성의 존재에 의심이 있는 경우에는 보다 더 보수적으로 위험장소 구분을 적용할 필요가 있다.

(5) 위험장소 구분의 경계에 대하여 덜 보수적이거나 더 정확한 도표를 구하기 위해서는 적용가능한 점누출원의 보다 자세한 평가 내용이나 예시를 참조한다.

5.4.2 조합법(Combination methods)

(1) 플랜트에서의 위험장소 구분은 플랜트의 진척 단계 또는 각 장치별로 다양한 방법을 사용하는 것이 적합하다.

(가) 예를 들어 플랜트 초기 개념 설계단계에서는 간이법이 장치의 분류, 플랜트의 배치 및 경계 등을 정하기 위하여 적절할 수도 있다.

(나) 간이법은 누출원에 관한 상세한 데이터가 없기 때문에 적용할 수 있는 유일한 방법일 수도 있다.

(다) 플랜트 설계가 진행되고 잠재 누출원에 관한 상세한 데이터를 입수하게 되면, 보다 상세한 평가방법을 이용해 위험장소 구분을 최신화한다.

(2) 경우에 따라, 플랜트 내의 유사한 장비(예, 파이프 랙과 같은 플랜지를 이용한 배관 등)는 간이법을 적용하는 반면, 보다 중요한 잠재 누출원(예, 릴리프밸브, 벤트, 가스 컴프레서, 펌프 등과 유사한 것)에 대해서는 더욱 상세한 평가법을 적용할 수 있다.

(3) 대부분의 경우, 관련된 국가 또는 산업 코드에서 제공되는 위험장소 구분 예시들이 대규모 플랜트의 구성 장치의 위험장소 구분에 이용되고 있다.

5.4.3 위험장소 설정 접근법

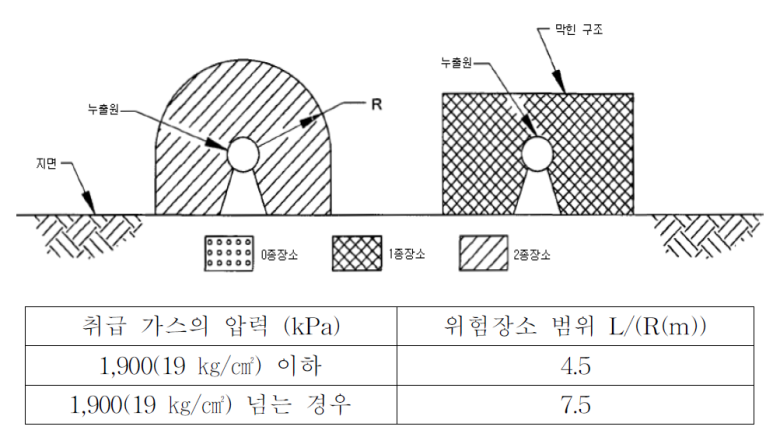

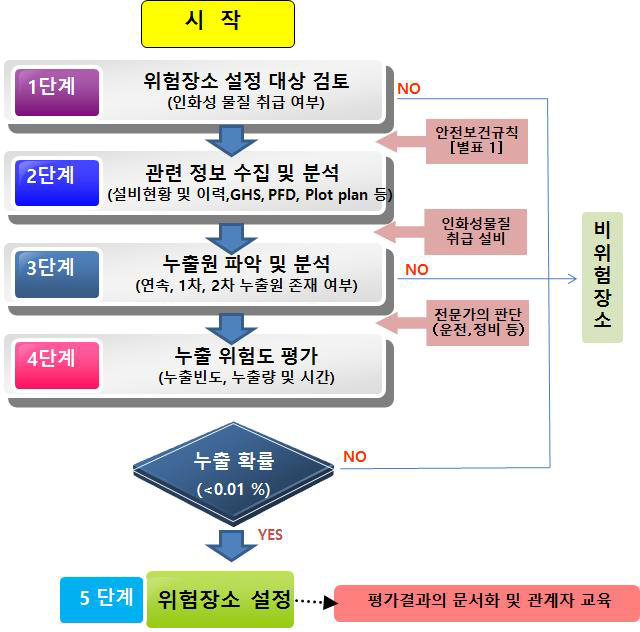

위험장소 설정 접근법에는 다음과 같은 방법이 있다(<그림 1> 참조).

(1) 도표이용접근법(DEA, Direct Example Approach) : 인화성 물질 취급설비의 위험장소를 직접 구분하는 전형적인 방법으로, 설비 배치도 및 크기·취급물질의 종류·환기 등을 고려한 경험적 방법이다.

(2) 점누출원접근법(PSA, Point Source Approach) : 설비의 운전 온도 및 압력·환기의 정도 및 유형 등의 변화가 커서 도표 이용방법이 곤란한 경우에 적용하는 것으로 누출원의 누출 확률을 알아야 한다(EI 15의 Chapter 5, 및 Chapter 6 참조).

(3) 위험기반접근법(RBA, Risk-Based Approach) : 누출확률을 모르거나 자주 변화되는 시스템에서 2차 누출의 크기를 결정할 때 사용하는 방법으로, 주로 기존 설비에 유용하다.

<그림 1> 폭발위험장소 구분 방법

비고 자세한 사항은 EI 15(Area classification code for installations handling flammable fluids) 참조

6. 인화성 물질의 누출

6.1 일반사항

(1) 인화성 물질의 누출률은 위험장소의 범위에 영향을 미치는 가장 중요한 요소로, 일반적으로 누출률이 많으면 많을수록 더 넓은 범위를 갖고, 주어진 누출률에 대해 인화하한값(LFL)이 낮을수록 위험장소의 범위는 넓어진다.

비고) 경험적으로 인화하한값이 15 %인 암모니아 가스는 누출되면, 개방된 공간에서 빠르게 희석되므로, 폭발성가스분위기의 생성은 일반적으로 무시한다.

(2) 위험장소의 구분방법 접근 시에 고려해야 하는 누출원 특성은 6.2 ∼ 6.5 항에 따른다.

6.2 누출원

(1) 누출원을 식별하고 누출등급을 정하는 것은 위험장소 구분의 기본 요소이다. 폭발성 가스분위기는 공기 중에 인화성 가스 또는 증기가 존재하는 경우에만 생성되므로 이러한 물질이 해당 장소에 존재할 수 있는지의 결정이 필요하다.

(가) 일반적으로 인화성의 가스와 액체는 공정설비 내에 들어 있으며 이러한 설비는 완전 밀폐식이거나 아닐 수도 있다.

(나) 공정설비 내의 인화성 분위기가 조성될 우려가 있는 곳이나 인화성 물질의 누출로 공정설비 외부에 인화성 분위기가 조성될 우려가 있는 곳을 구분할 필요가 있다.

(2) 공정설비의 각 단위장치(예: 탱크․펌프․배관․용기 등)들은 인화성 물질의 잠재 누출원으로 간주한다.

(가) 이 단위장치에 인화성 물질이 들어있을 가능성이 없으면 그 주변은 위험장소가 되지 않는다.

(나) 단위장치에 인화성 물질이 들어있으나, 대기로 누출될 우려가 없는 경우에도 위험장소가 되지 않는다(예: 전체가 용접된 배관 등은 누출원에서 제외).

(3) 단위 장치로부터 인화성물질이 대기로 누출될 우려가 있다고 판단되면, 우선 누출빈도와 지속시간에 따라 정해지는 누출등급을 정한다.

(가) 위험장소 구분 시, 밀폐 공정 시스템의 개방될 수 있는 부품(예: 필터 교체 또는 배치 충전 중)도 누출원으로 간주한다.

(나) 평가 절차에 따라 누출을 “연속”, “1차” 및 “2차 누출등급”으로 구분한다.

비고)

1. 누출은 샘플 채취 등의 작업이나 일상적인 정비절차에서 발생할 수 있으며, 이러한 형태의 누출은 일반적으로 연속 또는 1차 누출등급으로 구분하고, 기타 사고성 누출은 2차 누출등급으로 구분한다.

2. 하나의 장치에서 두 개 이상의 누출등급을 가질 수 있다. 예를 들어 작은 1차 누출등급의 누출원이 있는 곳에 비정상 운전시 더 큰 누출이 발생될 수 있다면 2차 누출등급의 누출을 야기할 수 있다. 이러한 상황에서는 두 개의 누출조건(두개의 누출 등급 모두)을 충분히 고려한다.

(4) 누출등급을 정한 후, 위험장소의 종류와 범위에 영향을 미칠 수 있는 누출률과 기타요소를 정할 필요가 있다.

(5) 실험실과 같이 잠재 폭발위험조건이 존재하더라도 누출될 수 있는 인화성 물질의 양이 "적은" 경우에는 이와 같은 위험장소 구분 절차를 적용하는 것이 부적절할 수 있다. 이러한 경우에도 수반되는 특정위험을 고려한다.

비고) 실험실 등의 폭발위험장소 설정은 <부록 4> 참조

(6) 가열로, 화로, 보일러, 가스터빈 등과 같이 내부에서 인화성 물질이 연소되는 공정설비의 위험장소 구분은 퍼지(Purge)주기, 기동 및 정지조건을 고려한다.

(7) 특정 구조 관련 코드에 적합한 폐쇄설비의 구조인 경우, 인화성 물질의 누출을 무시할 수 있을 정도로 효과적으로 방지하거나 제한할 수 있어 위험장소에서 제한 할 수 있다.

비고)

1. 특정구조관련 코드는 EN 1127-1(Explosive Atmospheres Explosion Prevention and Protection-Part 1: Basic Concept and Methodology)을 말한다.

2. <부록 1> 참조

(가) 이러한 장치 또는 설비의 위험장소 구분은 관련 구조 및 운전표준을 준수하고 완벽하게 설치되었는지를 검증하기 위하여 완전한 평가를 필요로 한다. 표준 준수 검증은 설계, 설치, 운영, 정비 및 모니터링 활동을 고려한다.

(나) 압력을 가진 액체의 누출로 형성되는 미스트는 해당 액체의 인화점보다 낮은 온도에서도 연소될 수 있다.

6.3 누출의 형태

6.3.1 일반사항

(1) 누출특성은 인화성 물질의 물리적 상태, 온도 및 압력에 따라 달라지며 물리적 상태는 다음과 같다.

- 상승된(높은) 온도 또는 압력에서 존재할 수 있는 가스

- 압력에 의해 액화되는 가스, 예) LPG

- 냉각에 의해서만 액화될 수 있는 가스, 예) 메탄

- 인화성 증기가 누출되는 액체

(2) 파이프 접속부, 펌프, 압축기씰(Seal) 및 밸브 패킹 등의 단위장치로 부터의 누출은 주로 적은 양으로 시작하나 누출이 중단되지 않으면, 누출률과 위험장소의 범위가 크게 증가될 수 있다.

(3) 인화점 이상에서의 인화성 물질 누출은 인화성 증기 또는 가스운을 발생시킬 수도 있다. 이는 초기 주변 공기보다 상대밀도가 낮거나 높을 수도 있고, 중립부력일 수도 있다<부록 1> 참조).

(4) 누출의 모든 형태는 결국 가스 또는 증기 누출로 이어지고, 가스 또는 증기는 부력, 중립부력 또는 가라앉는 형태로 나타난다<부록 1>의 <그림 1> 참조). 이러한 특성은 누출의 특정형태에 의해 생성된 위험장소의 범위에 영향을 미치게 된다.

(5) 지면에서 위험장소의 수평범위는 상대밀도의 증가함에 따라 증가하고, 위험원 상부의 수직범위는 상대밀도가 저하됨에 따라 증가한다.

6.3.2 가스상 누출

(1) 가스상 누출은 누출지점(예, 펌프 씰(Seal), 파이프 접속부 또는 증발 풀 지역)의 압력에 의존되는 누출원에서 가스제트나 가스풀름을 만든다. 가스의 상대밀도, 난류혼합도 및 공기의 주요 이동은 모든 가스 운의 연이은 이동에 영향을 미친다.

(2) 잔잔한 상태에서 공기보다 현저히 가벼운 가스(수소, 메탄 등)의 저속 누출은 위로 이동하는 경향이, 반대로 공기보다 현저하게 무거운 가스(부탄, 프로판 등)일 경우에는 지표면이나 움푹 파인 곳에 체류되는 경향이 있다.

(가) 시간의 흐름에 따라 대기난기류는 누출가스와 공기의 혼합을 유도하여 중립 부력이 된다.

(나) 공기의 비중과 별 차이가 없는 가스나 증기는 중립부력(Neutrally buoyant)으로 간주한다.

(3) 고압으로 누출된 가스는 초기에는 주위 공기와 혼합된 난류 제트분출을 형성한다. 이어서 높은 압력에서 가스 팽창으로 인한 열역학적 영향이 나타날 수 있다.

(가) 가스가 누출되면, 그 가스는 팽창되면서 줄-톰슨 효과(Joule-Thomson effect)로 인하여 냉각되어, 공기보다 무거워져 아래로 깔리면서 공기에 의하여 공급된 열을 상쇄시킨다.

(나) 그 결과 가스 운은 결국 중립부력이 되어, 공기보다 무거운 가스에서 중립부력으로의 전환은 누출원의 본질에 따라 언제든지 발생하며 가스 운은 LFL(인화하한) 이하로 희석되게 된다.

비고) 수소는 역 줄-톰슨 효과를 나타내므로, 팽창으로 가열되어 절대로 공기보다 무거워지지 않는다.

6.3.3 액화가스

(1) 프로판, 부탄 등과 같은 가스는 압력을 가하면 액화되어 액화 상태에서 저장되고 이송된다.

(2) 가압된 액화가스가 용기에서 누설되었을 때, 가장 가능성이 높은 시나리오는 용기 내 증기 공간 또는 배관내의 물질이 가스 상태로 새어나가는 것이다. 누출 점에서의 빠른 증발은 큰 냉각현상을 일으켜 대기 중의 수증기의 응축 및 결빙현상이 있을 수 있다.

(3) 액체 누출은 누출 점에서 부분적으로 플래시 증발(Flash evaporation))하며, 증발되는 액체는 자신과 주위의 대기로부터 에너지를 흡수하여 누출된 유체를 냉각시킨다.

(가) 유체가 냉각되면 전체가 증발되지 않고 일부는 에어로졸형태가 된다.

(나) 누출이 충분히 많다면 냉각된 유체 풀(Pool)이 지면에 축적될 수 있고 시간이 지남에 따라 누출된 가스는 증발하게 된다.

(4) 냉각된 에어로졸 운은 짙은 가스처럼 이동하며, 가압된 액체 누출은 눈에 보이는 구름을 형성하여 주위의 습기를 응축시키는 증발 냉각효과를 자주 보인다.

6.3.4 냉동 가스(초저온 가스)

(1) 초저온가스(Permanent gas)라고 부르는 메탄이나 수소 등의 기타 가스는 냉각에 의해서만 액화시킬 수 있다. 냉각된 가스에서의 작은 누설은 주위로부터 열을 흡수함으로써 풀을 형성하지 않고 신속하게 증발된다. 만약 누설이 많다면 찬 액체풀(Cold pool of liquid)이 형성될 수 있다.

(2) 찬 액체는 지면 및 주변 환경에서 에너지를 흡수하므로 차고 짙은 가스 운을 발생시키는 비등현상을 일으키게 된다. 누설된 액체 흐름을 유도 또는 제한하기 위해서 방유제(Dike)나 방호벽을 이용할 수 있다.

비고)

1. 액화천연가스(LNG)와 같은 초저온 인화성가스가 포함된 곳의 위험장소 구분에는 유의할 필요가 있다. 분출된 증기는 저온에서는 일반적으로 공기보다 무겁지만, 주변 온도 가까이 올라감에 따라 중립 부력으로 된다.

2. 초저온가스의 임계온도는 –50 ℃ 이하이다.

6.3.5 에어로졸

(1) 에어로졸은 가스가 아니라 공기 중에 부유 상태인 작은 방울로 구성되어 있는데, 이 방울은 가압된 액체의 플래쉬 증발 또는 열역학적 조건하의 증기 또는 가스로부터 형성된다.

(2) 에어로졸 구름 내 빛의 산란이 종종 육안으로 보이는 구름형태를 형성한다. 에어로졸의 분산은 고밀도 가스의 동태 또는 중성 부력 가스 사이에서 다양하게 나타나며, 에어로졸 방울은 풀룸 또는 구름에서 서로 달라붙거나 떨어질 수 있다.

(3) 인화성 액체의 에어로졸은 주위 환경으로부터 열을 흡수하여 증발하고 가스/증기 운에 더해 질 수 있다.

6.3.6 증기

(1) 주위 환경과 평형상태에 있는 액체는 그 표면에 증기 층이 생성되는데, 이 증기가 밀폐계(Closed system)에 미치는 압력을 증기압(Vapour pressure)이라 하며, 이는 온도와 비선형 함수로 증가한다.

(2) 증발공정에서는 해당 액체 또는 주위 환경에서의 에너지 등 다양한 에너지원을 이용한다.

(가) 증발과정은 액체의 온도를 저하시키고 온도 상승을 제한할 수도 있다.

(나) 통상 환경 조건에서 증가된 증발로 인한 액체온도의 변화는 위험장소 구분에 영향을 미치는 데는 한계가 있고, 발생된 증기의 농도는 액체의 증발율, 온도, 주위 공기흐름의 함수로 나타나기 때문에 이를 예측하기도 쉽지 않다.

6.3.7 액체 누출

(1) 인화성 액체가 누출되는 경우, 그 표면이 흡수성이 아니라면 액체 표면에 증기운이 형성되는 풀 형태로 나타나게 되며, 그 크기는 물질의 특성과 주위 온도에서의 증기압에 따라 정해진다.

비고) 증기압은 액체 증기화량을 나타내며, 정상 온도에서 높은 증기압을 가진 물질은 흔히 휘발성물질이라고 부른다. 일반적으로 주위온도에서의 액체 증기압은 끓는 점(Boiling point)이 낮으면 올라가므로, 온도가 상승하면 증기압도 올라간다.

(2) 인화성 물질의 누설은 물에서도 발생할 수 있고, 대부분의 인화성 액체는 물보다 밀도가 낮아 물과 혼합도 잘 되지 않아, 물 아니면 지표면, 플랜트 배수구, 배관 트랜치 또는 수면(바다, 호수, 강 등) 위에 넓게 퍼지면서 표면적을 증가시켜 얇은 막을 형성하여 증발율을 증가시키게 된다.

6.4 환기(또는 공기 이동) 및 희석

(1) 대기 중으로 누출된 가스 또는 증기는 공기와의 난류 혼합을 통하여 희석되는데, 가스가 완전히 분산되어 그 농도가 0 이 될 때까지 농도변화에 따라 확산되면서 폭발성가스분위기의 범위는 좁아진다.

(가) 자연 또는 강제 환기에 의한 공기 이동은 분산을 촉진시킨다.

(나) 또한 공기 이동량의 증가는 개방된 액체 표면 위의 증발량을 증가시켜 증기의 누출률도 증가시킬 수 있다.

(2) 적절한 환기량은 폭발성가스 분위기의 지속시간을 줄일 수 있으므로 위험장소의 종별에 영향을 미친다.

(3) 건물 내 공기 흐름이 원활하기에 충분한 크기의 개구부가 있는 구조는 환기가 양호한 개방공간(즉, 한쪽이 개방되고 위쪽에 환기구가 있는 칸막이 등)으로 취급한다.

(4) 대기 중으로 가스 또는 증기의 분산이나 확산은 가스 또는 증기의 농도를 인화 하한값 이하로 감소시키는 중요한 요소로, 환기 및 공기의 이동은 두 가지 기본 기능을 갖는다.

(가) 위험장소 범위를 제한하기 위하여 희석 비율의 증가 및 분산 촉진

(나) 위험장소의 종별에 영향을 미칠 수 있는 폭발성 분위기의 지속 회피

(5) 환기의 증가 또는 공기의 이동은 일반적으로 위험장소 범위를 감소시키며, 이를 방해하는 장애물은 위험장소의 범위를 증가시킨다. 증기 또는 가스의 이동 범위를 제한하는 방유제, 방호벽 및 천장 등과 같은 장애물은 위험장소의 범위도 제한할 수 있다.

비고) 공기이동의 증가는 개방 액체표면의 증발율을 증가시킬 수도 있으나 일반적으로 공기 이동증가로 인한 이점이 누출률 증가에 따른 불리함보다 앞선다.

(6) 낮은 누출속도에서 대기 중의 가스 또는 증기 확산률은 풍속과 함께 증가되나, 안정된 대기 조건에서 가스 또는 증기 층이 발생되어 안전한 분산거리는 크게 증가될 수 있다.

비고) 대형 베셀(용기) 및 구조물 등과 같이 환기를 저해할 수 있는 설비에서는 저속의 소용돌이가 형성될 수도 있어, 분산을 증진시키는 충분한 난류없이 가스 또는 증기주머니(Pocket)을 형성하게 된다.

(가) 실제적으로는 이러한 층이 형성되는 것은 극히 드물고, 짧은 시간동안에만 발생하게 되므로 위험장소 구분에서는 고려하지 않는다.

(나) 그러나 특정상황에서 저 풍속이 상당기간 지속된다면 위험장소의 범위는 분산시키는데 요구되는 추가적인 거리를 고려하도록 한다.

6.5 환기의 주요 형태

환기는 자연환기와 강제환기(누출원의 전체 또는 국부적) 등 두 형태가 있다.

6.5.1 자연환기

(1) 건물 내에서의 자연 환기는 바람 및/또는 온도변화(환기에 의한 부력)에 의한 압력차에 의하여 일어나며, 누출물을 안전하게 희석시키기 위하여 특정 옥내 상황(건물 내의 벽 및/또는 천장에 개구부가 있는 경우 등)에서 유효하며, 건물 내의 자연환기의 예는 다음과 같다.

(가) 건물 내의 환기용 벽 및/또는 천장의 개구부를 갖고 있는 개방 건물은 위험장소의 목적 상 그 크기와 위치에 따라 관련 가스 및/또는 증기의 상대밀도에 대하여 개방상태와 동등한 환기 성능이 가능하다.

(나) 개방 건물은 아니지만 환기 목적의 영구적인 개구부에 의해 자연환기(일반적으로 개방 건물보다 적음)가 되는 건물이다.

(2) 건물 내에서 자연환기를 고려하는 경우, 가스 또는 증기의 부력이 중요한 요소가 되므로 환기는 분산과 희석을 촉진하도록 배치해야 함을 인식한다.

(3) 자연환기로 인한 환기량은 아주 다양하므로, 최악의 시나리오를 적절히 고려하여 환기등급을 정해야 한다.

(가) 이러한 시나리오에서는 환기등급이 낮을 지라도 환기이용도는 크게 된다.

(나) 낮은 환기등급에서도 환기 이용도는 높게 되고 그 반대에도 마찬가지이며, 환기등급의 지나친 낙관적인 추정의 경우에는 이를 보상하게 될 것이다.

(4) 환기구가 밀폐공간의 한 면에 한정되는 경우, 바람 부는 날 밀폐계의 환기구 쪽으로 바람이 불어오는 것과 같은 특정 불리한 환경 조건 하에서, 외부 공기의 흐름이 열부력 메커니즘 작용을 방해할 수 있다. 이러한 환경에서는 환기 등급과 이용도를 보다 엄격하게 분류하여 둘 모두 낮은 등급을 적용할 수도 있다.

6.5.2 강제 환기

6.5.2.1 일반 사항

(1) 강제환기는 환기 또는 공기의 흐름이 환풍기나 배출기 등과 같은 인위적인 수단에 의하여 이루어지는 방식으로 주로 방이나 밀폐된 공간 내에 적용되지만, 장애물로 인하여 제한된 자연환기를 보완하기 위하여 사용되기도 한다.

(2) 강제환기에는 전체 환기(예, 옥내 전체)와 국소배기(누출점 인근 배기)가 있으며, 방식에 따라 공기 이동 및 치환 정도가 다양하다. 강제환기는 다음 목적을 위하여 이용한다.

(가) 위험장소의 형태 및/ 또는 범위의 축소

(나) 폭발성 가스분위기 지속시간의 단축

(다) 폭발성 가스분위기의 생성 방지

6.5.2.2 강제환기 고려사항

(1) 강제환기는 옥내에서 유효하고 신뢰성 있는 환기시스템에 의하여 제공되며, 여기에서 강제 환기시스템은 다음 사항을 고려한다.

(가) 배기시스템의 내부, 배기구 외부 인접부 및 기타 개구부의 위험장소 설정

(나) 위험장소의 환기용 공기는 비위험장소에서 흡기

(다) 환기시스템의 용량 및 설계를 정하기 전에 설치 위치, 누출등급, 누출속도 및 누출률 등의 명확화

(2) 추가로 다음 요소들은 강제 환기시스템의 성능에 영향을 준다.

(가) 일반적으로 인화성 가스와 증기는 공기와 다른 밀도를 가지므로 공기가 거의 이동되지 않는 밀폐된 장소의 바닥이나 천정 부근에 체류하는 경향을 보인다.

(나) 누출원 인근의 강제환기; 누출원 인근의 강제환기는 가스 또는 증기의 이동을 보다 효과적이고 적절히 제어하는 데 필요할 수 있다.

(다) 온도에 따른 가스 밀도의 변화

(라) 장애물(Impediment)과 방해물(Obstacle)은 공기의 이동을 저하 또는 정체시킬 수 있다. 즉 일부 장소에서는 환기가 안 될 수 있다.

(마) 난류 및 순환 공기 패턴

비고) 보다 자세한 사항은 <부록 2>를 참조한다.

(3) 환기시스템 내에서 공기 재순환의 가능성 또는 필요성에 대하여 고려하는데, 이는 위험장소를 줄이기 위한 환기시스템의 배경농도 값에 영향을 미칠 수 있다.

(가) 이러한 경우, 위험장소 구분은 그에 적합하게 변경할 필요가 있다.

(나) 특히 공기의 재순환의 경우 필요할 수도 있다. 즉, 외기 온도가 너무 높거나 낮아서 사람 또는 공정을 위하여 추가적인 공기의 냉각이나 가열이 필요할 수도 있다.

(다) 공기의 재순환이 필요한 경우, 신선한 공기의 인입량을 조절하는 댐퍼와 가스 분석 장치와 같은 안전을 위한 추가적인 장치가 필요하다.

6.5.2.3 강제환기의 예

(1) 전체 강제 환기는 건축물의 전체 환기를 증진시키기 위한 벽 및/또는 천장에 설치된 환풍기를 포함할 수 있다.

(2) 환풍기는 두 가지 역할, 건물의 공기 이동을 증가시키고 건물 내 가스를 제거하는데 도움을 줄 수 있다.

(가) 건물내의 환풍기는 난류를 증가시켜 실내에 연기가 없다 하더라도 연기가 포함된 실내보다 훨씬 작은 양의 연기를 희석하는 데에도 도움을 줄 수 있다.

(나) 환풍기는 옥외에서도 일부 난류를 증가시켜 연기의 희석을 증진시킬 수 있다.

(3) 강제국소배기는 다음과 같다

(가) 인화성 증기가 연속적 또는 주기적으로 누출되는 공정설비에 적용하는 공기/증기 배기시스템

(나) 폭발성 가스분위기가 조성될 것으로 예상되는 국소지역에 적용하는 강제 또는 배출 환기설비

비고) 보다 자세한 사항은 <부록 2>를 참조한다.

6.5.3 희석등급(Degree of dilution)

(1) 폭발성 가스분위기의 분산과 지속시간을 제어하는 환기의 효과는 희석등급, 환기 이용도 및 시스템의 설계에 달려있다. 예로 환기는 폭발성 가스분위기의 생성을 막는데 충분하지 않지만 이의 지속을 억제하는 데는 효과적일 수 있다.

(2) 희석등급은 누출률을 안전한 수준으로 희석시키기 위한 환기능력 또는 대기조건의 척도를 말한다.

(가) 주어진 환기 및 대기조건에서 누출률이 크면 클수록 더 낮은 희석등급이 되며, 주어진 크기의 누출률에서 환기 량이 낮으면 낮을수록 더 낮은 희석등급이 된다.

(나) 냉각팬과 같이 다른 형태의 환기를 고려한다면, 환기의 이용도를 고려한다. 다른 목적을 위한 환기는 긍정적 또는 부정적 측면에서 희석에 영향을 미칠 수도 있다.

(3) 희석등급은 희석체적에 영향을 미칠 수도 있는데, 수학적으로는 위험체적과 같지만, 위험장소의 경계는 누출의 방향과 속도 및 주위 공기의 체적으로 인한 누출 이동과 같은 기타 요소를 추가적으로 고려한다.

(4) 희석등급은 환기 뿐 아니라 예상되는 누출 가스의 형태와 특성에도 영향을 받는다. 예를 들면 저속의 누출은 향상된 환기 등에 의해 고속 누출보다 더 많이 완화시킬 수 있을 것이다.

(5) 희석등급은 다음과 같이 3가지로 구분한다.

(가) 고희석(High dilution)

누출원 근처에서의 농도를 순간적으로 감소시키고 누출이 중단 된 후 사실상 지속되지 않는다.

(나) 중희석(Medium dilution)

누출이 진행되는 동안에는 누출농도를 안정된 상태로 제어할 수 있고, 누출이 중단된 후에는 더 이상 폭발성 가스분위기가 지속되지 않는다.

(다) 저희석(Low dilution)

누출이 진행되는 동안에 상당한 농도로 지속되고 누출이 정지된 후에도 인화성 분위기가 상당기간 동안 지속된다.

7. 폭발위험장소의 종류

7.1 일반 사항

(1) 폭발성 가스분위기가 형성될 가능성은 주로 누출등급과 환기에 영향을 받게 되며, 그 가능성에 따라 위험장소를 0종, 1종, 2종 또는 비위험장소로 구분한다.

(2) 하나의 누출원에 의해 위험장소로 구분된 곳이 또 다른 누출원에 의한 위험장소와 중첩되면, 중첩된 장소에는 더 높은 위험장소 등급을 적용한다. 중첩된 장소가 같은 등급의 위험장소인 경우, 같은 등급의 위험장소가 된다.

7.2 누출원 등급의 영향

(1) 누출등급은 기본적으로 3가지로 구분하며, 인화성 물질 누출의 지속성과 발생빈도의 내림차순에 따라 정리하면 다음과 같다. 이 누출원은 3가지 등급 중 하나 또는 그 이상의 조합된 형태로 존재할 수 있다.

(가) 연속누출등급

(나) 1차누출등급

(다) 2차누출등급

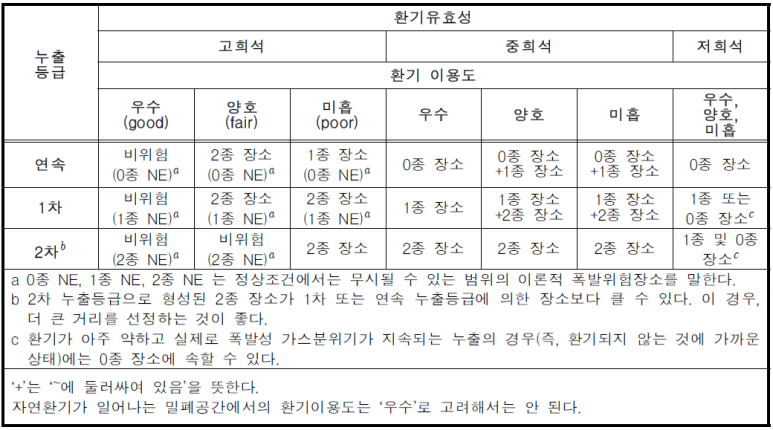

(2) 일반적으로 누출등급은 위험장소 설정의 주요 요소로, 충분한 환기지역(일반적으로 옥외 플랜트)에서의 연속누출등급은 0종장소, 1차등급은 1종장소, 2차등급은 2종장소로 이어진다. 이 일반규칙은 희석등급 및 환기이용도에 의하여 위험장소가 완화되거나 강화될 수도 있다(7.3 및 7.4 참조).

7.3 희석의 영향

(1) 위험장소를 평가하는 데 환기 또는 희석등급의 영향은 고려한다.

(가) 중희석은 누출원 형태를 바탕으로 하는 위험장소의 사전 결정에 고려한다.

(나) 고희석은 0종장소를 1종장소, 1종장소를 2종장소 또는 위험장소를 무시할 수 있는 정도로 완화시킬 수 있다.

(다) 저희석은 더 높은 위험장소 등급을 유도한다.

비고) 보다 자세한 사항은 <부록 2>를 참조한다.

7.4 환기이용도의 영향

(1) 환기이용도는 폭발성 가스분위기의 지속 및 형성에 영향을 미치며 결국 위험장소 구분에도 영향을 준다.

(2) 일반적으로 환기의 이용도 또는 신뢰성이 저하되면 인화성분위기가 분산되지 않고 증가되어 위험장소가 더 높아지는 경향, 예를 들어 2종장소는 1종장소 또는 0종장소로 더 높은 위험장소 등급으로 변경될 수 있다.

비고)

1. 환기이용도에 관한 보다 자세한 사항은 <부록 3>을 참조한다.

2. 환기의 유효성(Efficiency)과 이용도(Availability)의 개념 조합은 위험장소 평가를 위한 하나의 정성적인 방법(Qualitative method)이다.

8. 폭발위험장소의 범위

(1) 위험장소의 범위는 공기 중 인화성 물질의 농도가 인화하한 이하로 희석되기 전 폭발성분위기가 존재하는 추정 또는 계산된 거리를 말한다.

(가) 위험장소 범위의 결정은 불확실성의 평가수준을 고려한 안전율을 적용한다.

(나) 인화하한값 이하로 희석되기 전의 가스 또는 증기의 확산범위를 평가할 때에는 전문가의 의견을 구하는 것이 바람직하다.

(2) 공기보다 무거운 가스는 지면보다 낮은 장소(예: 피트, 우묵한 곳 등)로 흐를 수 있고, 공기보다 가벼운 가스는 높은 장소(지붕 쪽 등)에 체류할 가능성이 있다.

(3) 누출원이 외부에 있거나 인접한 곳에 위치하는 경우에는 다음과 같은 적합한 조치에 의해 해당 장소로 인화성 가스나 증기가 침입하는 것을 방지할 수 있다.

(가) 물리적인 장벽의 설치

비고) 물리적 장벽의 예는 대기압에서 기체 또는 증기의 이동 통로를 제한하는 벽 또는 기타 장애물을 말하며, 이는 인화성 분위기의 축적을 예방하기 위한 것이다.

(나) 해당 장소에 충분한 양압을 유지하여 인접된 위험장소의 폭발성 가스분위기가 침입하는 것을 막는다.

(다) 충분한 유량의 신선한 공기로 해당 지역을 치환시킴으로써 인화성 가스나 증기가 들어올 우려가 있는 모든 개구부를 통해 공기가 배출되도록 한다.

(4) 위험장소의 범위는 인화성 물질의 화학적 및 물리적인 매개변수에 주로 영향을 받는데, 이중 일부는 인화성 물질의 속성이며 나머지는 환경특성이다(6 및 7 참조).

(가) 질량이 작은 물질의 누출에서는 누출이 진행되는 동안에도 더 짧은 거리가 작용된다.

(나) 공기보다 무거운 상태의 가스 및 증기는 쏟아지는 액체처럼 지면 위의 플랜트 내 배수구 또는 배관 트렌치 내로 흘러들어 갈 수 있으며, 원래의 누출 지점으로부터 멀리 떨어진 곳에서 발화되어 넓은 플랜트 전역이 위험해 질 수 도 있다.

(다) 가능하다면 플랜트의 배치는 폭발성 가스분위기의 신속한 분산이 이루어지도록 설계한다.

(5) 환기가 제한되는 장소(예: 피트 또는 트랜치 내부)는 2종장소가 아닌 1종장소로 구분한다. 반면에 펌프 또는 배관이 위치해 있는 넓고 얕은 침하지에는 이러한 엄격한 적용을 하지 않을 수도 있다.

9. 문서화

9.1 일반사항

(1) 위험장소 구분은 여러 단계를 거쳐 수행되며, 사용되는 정보와 가정 등은 모두 문서화하도록 한다.

(2) 위험장소 문서는 실제적인 문서로써 위험장소 구분에 사용된 방법을 포함하고 설비가 변경되면 개정하되, 사용되는 다음의 모든 정보, 자료 등을 표시한다.

(가) 관련 코드 및 표준 등의 내용

(나) 가스와 증기의 분산 특성 및 계산

(다) 환기의 유효성 평가를 위한 인화성 물질의 누출 매개변수와 관련된 환기특성검토

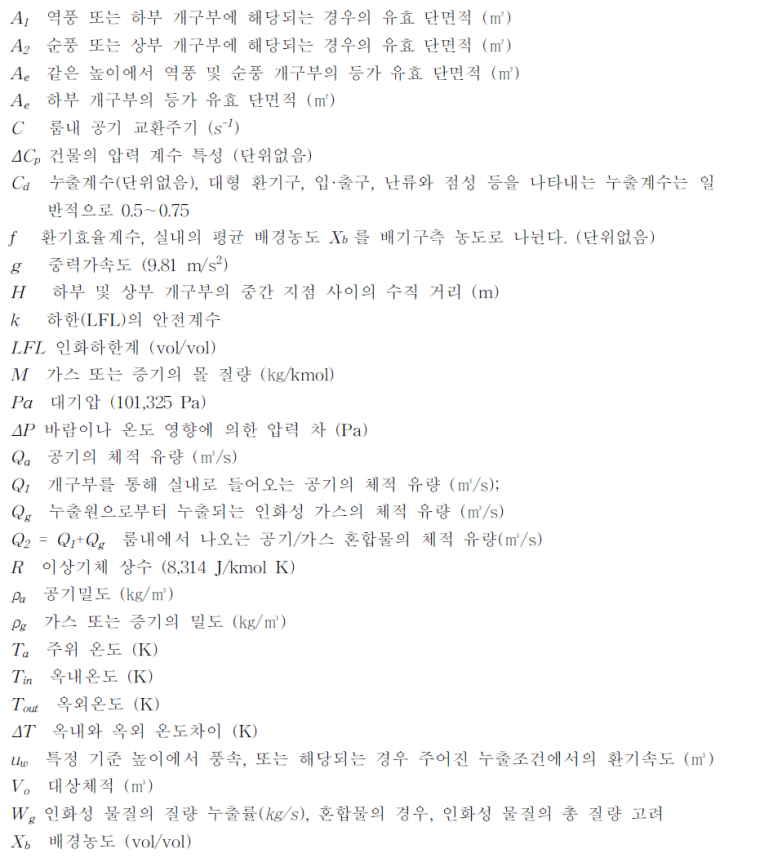

(라) 플랜트에 사용되는 모든 공정물질(KS C IEC 60079-20-1 참조)의 다음 특성

- 분자량, 인화점, 비점, 발화점, 증기압, 증기밀도, 인화하한값, 가스그룹 및 온도등급 등

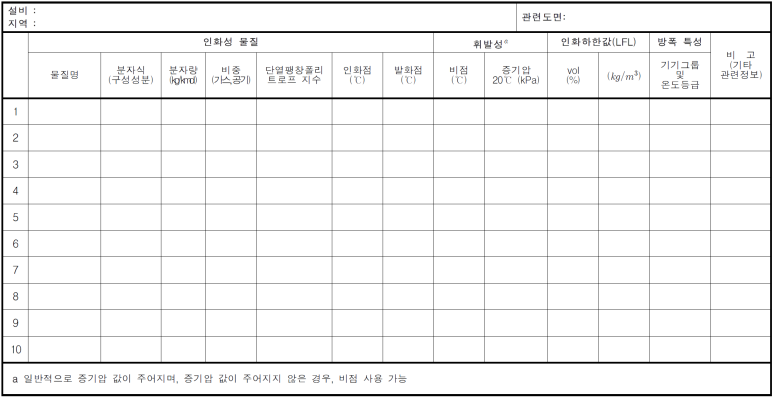

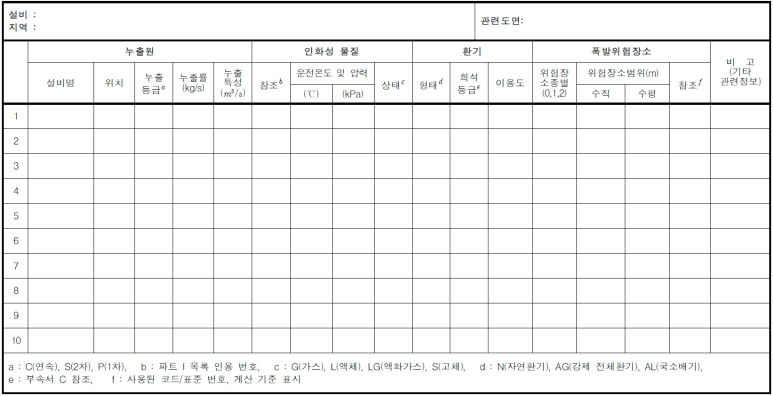

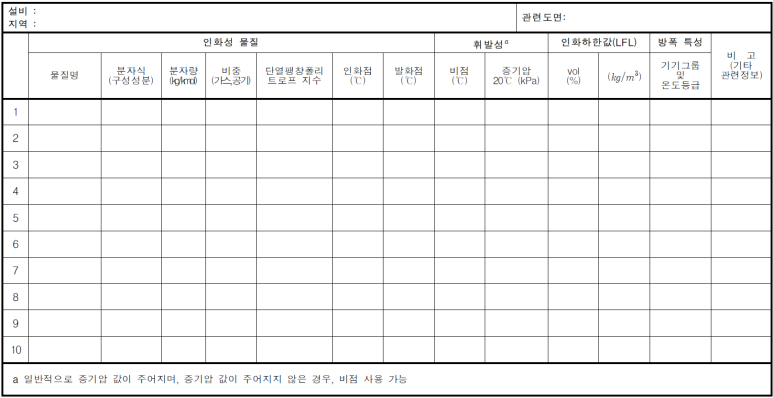

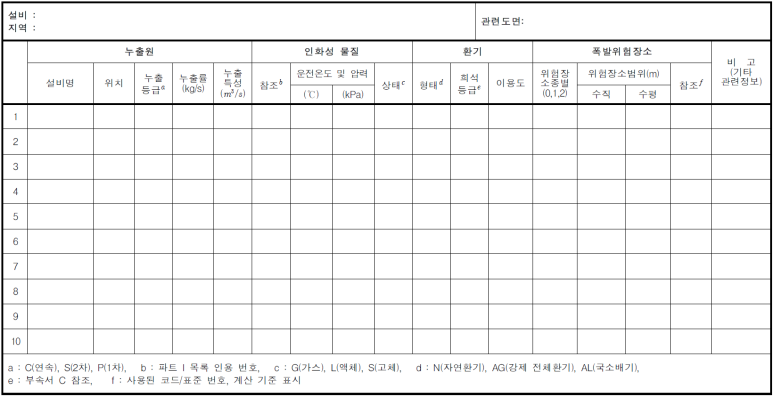

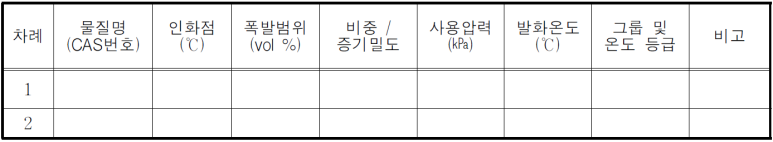

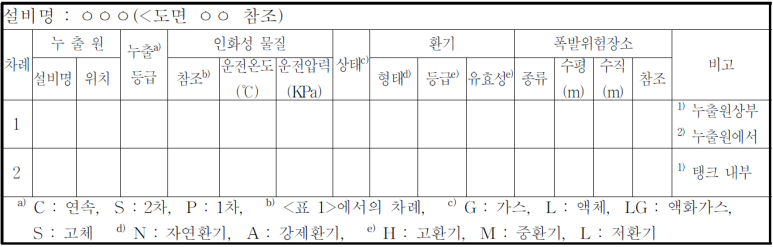

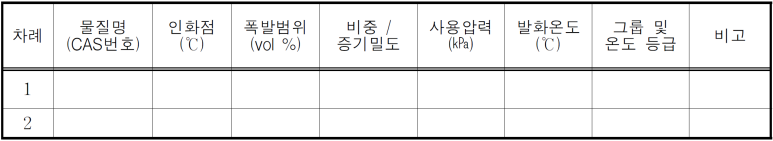

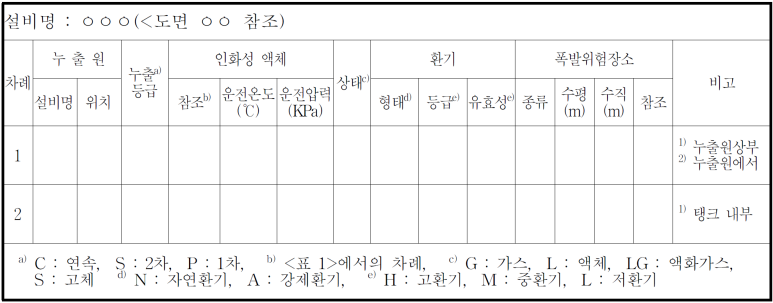

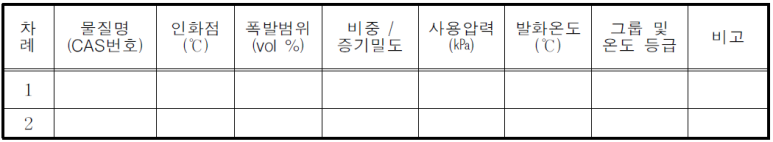

(3) 인화성물질의 목록 및 특성 작성용 양식은 <표 2>, 위험장소 구분 결과와 추후 변경사항에 대한 작성 양식(누출원 목록)은 <표 3>에 따른다.

(4) 정보(코드, 국가 표준, 계산)의 원천은 위험장소 구분 팀의 철학을 분명히 하고 이어지는 검토를 확실히 하기 위하여 기록한다.

9.2 도면, 자료시트 및 표

(1) 위험장소 구분에 대한 문서는 종이 또는 전자문서로 작성하되, 위험장소의 종류와 범위, 가스 그룹, 발화온도 및/또는 온도등급이 모두 포함되는 평면도, 입면도 또는 3차원 모델로 표시한다. 또한 지역의 형상이 위험장소 범위에 영향을 미치는 경우, 이를 문서화한다.

(2) 위험장소 구분 문서에는 다음과 같은 기타 관련 정보를 포함한다.

(가) 누출원의 위치와 표시. 대규모 복합 플랜트 또는 공정 지역의 경우, 위험장소의 구분 자료 시트와 도면의 상호 참조를 위하여 누출원의 항목화 또는 번호 부여 고려

(나) 건물 내 개구부의 위치(예: 문, 창, 환기 급기구 및 배기구)

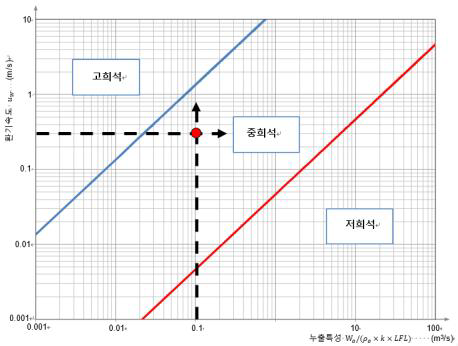

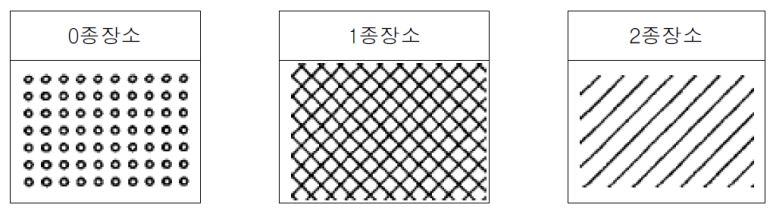

(3) 위험장소 구분 표시는 <그림 2>와 같다. 주요 표시는 각 도면에 제시하여야 하며, 복수의 기기 그룹 및/또는 온도등급이 같은 위험장소 내에서 요구되는 경우, 다양한 기호가 필요할 수 있다(예를 들어, 2종장소 IIC T1 및 2종장소 IIA T3).

a) 0종장소((Zone 0)

b) 1종장소((Zone 1)

c) 2종장소((Zone 2)

<그림 2> 폭발위험장소 구분 표시

<그림 3> 폭발위험장소 구분절차도(1)

<그림 4> 폭발위험장소 구분절차도(2)

<그림 5> 폭발위험장소 구분절차도(3)

<그림 6> 폭발위험장소 구분절차도(4)

<표 1> 국가 표준 및 산업 표준의 예

<표 2> 인화성 물질 목록 및 특성_폭발위험장소 구분 데이터 시트(파트 I)

<표 3> 누출원 목록_폭발위험장소 구분 데이터 시트(파트 Ⅱ)

<부록 1> 가스폭발위험장소 설정을 위한 누출원 평가

1. 누출등급의 예

1.1 일반사항

1.2∼1.4에 주어진 예들은 특정 공정, 설비와 상황에 따라 다양하게 변경될 수 있으므로 엄격하게 적용하지 않는다. 일부 설비는 하나 이상의 누출등급을 가질 수 있다.

1.2 연속누출등급의 누출원

(1) 대기와 연결되는 고정 통기구(Vent)가 설치된 고정 지붕탱크(Fixed roof tank) 내부의 인화성액체 표면

(2) 지속적으로 또는 장시간 동안 대기에 개방되어 있는 인화성 액체 표면

1.3 1차누출등급 누출원

(1) 정상작동 중에 인화성 물질의 누출이 예상되는 펌프, 압축기 또는 밸브의 씰(Seals) 등

(2) 정상작동 중의 배수과정에서 대기로 인화성 물질이 누출될 수 있는 용기의 배수점(Water drainage point) 등

(3) 정상작동 중 인화성 물질의 대기 누출이 예상되는 시료 채취점(Sample point)

(4) 정상작동 중 인화성 물질의 대기 누출이 예상되는 릴리프밸브1), 통기구 및 기타 개구부(Openings) 등

1) 릴리프밸브(Relief Valve) : 설정된 압력 직하에서 작동되도록 사용자가 압력을 조정하여 사용할 수 있는 밸브

2) 안전밸브(Safety Valve) : 설정된 압력 이상에서만 작동되도록 조립 시 제조공장에서 고정시킨 것으로 압력조정이 불가능한 밸브

1.4 2차누출등급의 누출원

(1) 설비의 정상작동 중에는 인화성 물질의 누출이 예상되지 않는 펌프, 압축기 및 밸브의 씰(Seals) 등

(2) 정상작동 중에는 인화성 물질의 누출이 예상되지 않는 플랜지, 연결부(Connections), 배관 피팅부(Pipe fittings) 등

(3) 정상작동 중에는 인화성 물질의 대기 누출이 예상되지 않는 시료 채취점

(4) 정상작동 중 인화성 물질의 대기 누출이 예상되지 않는 릴리프밸브, 통기구 및 기타 개구부 등

2. 누출등급의 평가

(1) 누출등급의 잘못된 평가는 전체 평가과정에서 잘못된 결과를 초래할 수 있고, 누출등급(연속누출(1.2 참조), 1차누출(1.3 참조), 2차누출(1.4 참조)에 대하여 정의 하였음에도 실제적으로는 다른 누출등급과 구별하는 것이 항상 쉽지는 않다.

(가) 일반적으로 정상 작동상태에서 발생되지 않는 모든 누출은 2차누출로 간주되고 누출의 예측주기는 통상 무시한다.

① 2차누출은 누출이 아주 짧은 시간만 발생한다는 가정을 바탕으로 한다.

② 이는 누출현상이 발생하자마자 즉시 이를 감지해서 진행되는 누출원에 대해 가능한 한 신속히 필요한 조치를 취한다는 것을 전제로 하는 것으로, 이러한 가정은 장비와 설비의 정기적인 감시 및 정비의 문제로 이어진다.

(나) 정기적인 감시와 정비가 미흡할 경우, 누출이 감지되기 전까지 수 시간 동안 지속될 수도 있다. 이와 같은 감지 지연이 누출원의 등급을 1차 또는 연속누출 등급으로 해야 한다는 의미는 아니다.

① 무인 원격설비에서 합리적 및 규칙적으로 누설 감시와 검사가 이루어진다 하더라도 이러한 설비에서는 누출이 발생할 경우, 상당 기간 동안 이를 알아차릴 수 없는 경우가 있다. 이들의 누출등급의 평가는 제조자의 지침서, 관련규정 및 프로토콜과 엔지니어링 지침 등에 따라 합리적인 방법으로 장비와 설비의 감시와 검사가 실시된다는 신중한 고려와 가정을 바탕으로 이루어져야 한다.

② 위험장소 구분이 미흡한 정비지침을 외면해서도 안 되겠지만, 사용자는 미흡

한 지침이 위험장소 구분을 위태롭게 할 수 있음을 알아야 한다.

(2) 대부분의 누출원에서, 정의로만 보면 1차 누출등급으로 보는 것이 편할 수 있다. 그러나 누출 특성을 조사할 때, 폭발위험분위기가 누출원 인근에 존재하지 않음을 논리적으로 보증할 수 없는 누출이 자주 발생할 수 있다는 것을 알아야 한다. 이러한 경우에는 연속 누출등급의 정의가 더 적합할 수 있다. 따라서 연속 누출등급의 정의는 연속누출 뿐만 아니라 고빈도의 누출도 포함하고 있다(1.2 참조).

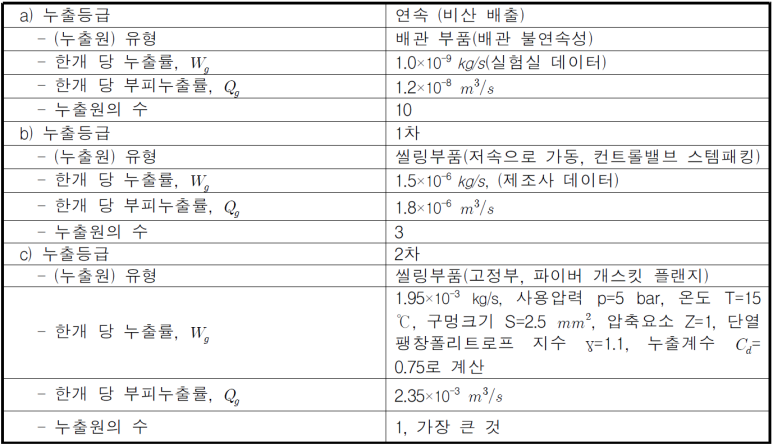

3. 누출의 합

(1) 하나 이상의 누출원이 있는 실내에서 위험장소의 종별 및 범위를 정하기 위해서는 희석등급 및 배경농도(Bac㎏round concentration)를 결정하기 전에 누출원을 모두 합할 필요가 있다. 누출원을 합산하는 정기(예측 가능한)활동에는 운전조건의 자세한 분석을 바탕으로 하되, 누출원의 합산(질량과 부피 모두)은 다음에 따른다.

(가) 연속누출은 모든 개별 연속 누출원의 합으로 한다.

(나) 1차누출은 모든 연속 누출원과 조합되는 일부 개별 1차누출원의 합으로 한다.

(다) 2차누출은 모든 1차 누출과 조합되는 가장 큰 개별 2차누출원의 합으로 한다.

(2) 다양한 인화성 물질이 누출된다면 그 상황은 보다 복잡해지며, 모두 합하기 전에각 물질 누출특성을 정하여 가장 큰 2차 누출원을 사용한다.

(3) 배경농도를 결정하는 경우, 체적 누출률을 직접 합할 수 있다.

(가) 배경농도와 비교되는 임계농도는 일반적으로 LFL의 25 %로 한다.

(나) 다양한 인화성 물질이 있다면 혼합 LFL을 비교기(Comparator)로서 활용할 수 있다.

(4) 일반적으로 연속 및 1차 누출원이 저희석 지역에 놓여있는 것은 바람직하지 않으므로, 이러한 누출원이 하나라도 있다면 누출원의 재배치, 또는 환기를 개선하거나 누출등급을 낮추도록 한다.

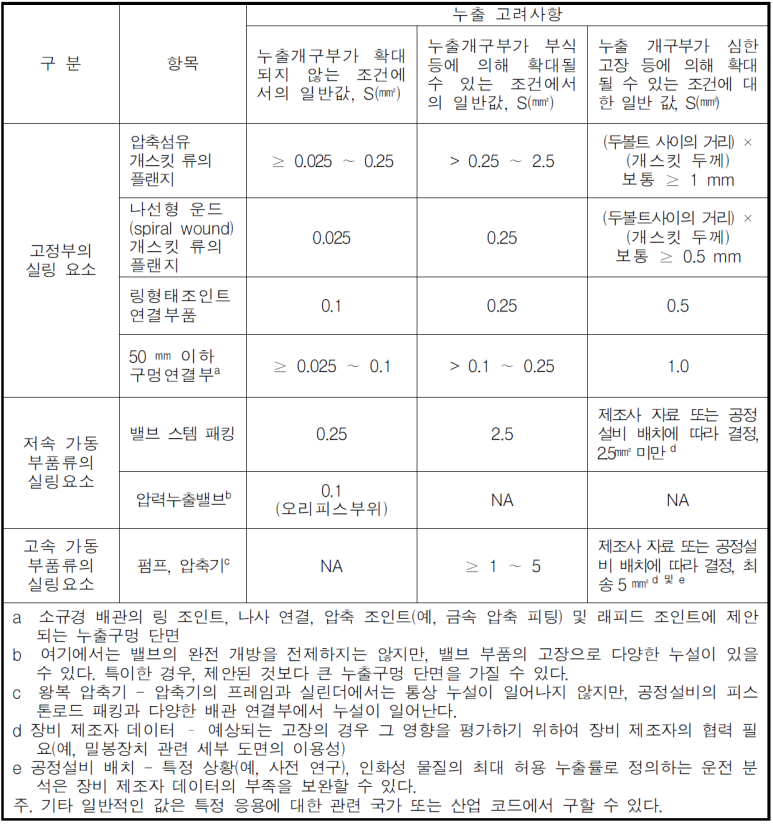

4. 누출구멍 크기 및 누출원 반경

(1) 시스템에서 판단해야 하는 가장 중요한 인자는 누출구멍의 반경(Hole radius)이며, 이를 이용하여 인화성물질의 누출률과 위험장소의 형태 및 범위를 결정한다.

(2) 누출률은 누출구멍 반경의 제곱에 비례하므로 누출구멍의 크기를 추정할 때에는 신중하고 균형 잡힌 접근이 필요하다.

(가) 누출구멍 크기의 과소평가는 누출률에 대한 계산 값의 과소평가로 이어진다.

(나) 안전상의 이유로 누출구멍 크기의 보수적인 계산은 과대평가로 이어져서 결국은 과도한 위험장소 범위로 나타날 수 있어 이 또한 주의한다.

비고) 누출구멍의 반경을 정할 때, 대부분의 누출구멍은 원형이 아님에도 이를 사용하는 것은 누출계수가 등가영역의 누출구멍에 주어지는 누출률을 줄이기 위한 보상용어로 사용되기 때문이다.

<표 1> 2차누출등급의 누출구멍 단면적(권고)

(3) 연속 및 1차 누출등급에서 누출구멍 크기는 누출 오리피스(예: 상대적으로 예측 가능한 조건하에서 가스가 누출되는 다양한 통기구와 브리더 밸브 등)의 형태와 크기에 따라 정해진다. 2차 누출등급의 누출구멍 크기에 대한 가이드는 <표 1>에 나타내었다.

(4) <표 1>에서 하한 값은 고장확률이 낮은(예: 설계정격 이하에서의 운전 등) 이상적인 조건일 경우 선택하고, 상한 값은 운전조건이 설계정격에 가까운 상태에서 고장확률이 상승할 수 있는 불리한 조건(진동, 온도변화, 취약한 환경 조건 또는 가스의 오염 등)에서 선택한다.

(가) 일반적으로 무인설비는 심각한 고장시나리오를 피하기 위해 특별히 고려한다.

(나) 누출구멍 선정의 기본은 적합한 문서화, 기록이다.

<그림 1> 누출의 형태

5. 누출의 형태

<그림 1>은 다양한 누출의 일반적인 특성을 나타낸다.

6. 누출률

6.1 일반 사항

(1) 누출률은 다음과 같은 매개변수에 따라 달라진다.

(가) 누출 특성 및 형태(Nature and type of release)

이는 개방 표면, 플랜지 누설 등과 같은 누출원의 물리적 특성에 관한 것이다.

(나) 누출 속도

① 누출원에서의 누출률은 누출압력에 따라 증가한다. 아음속(음속 이하)누출에서 누출속도는 공정 압력과 관련된다.

② 인화성 가스 또는 증기운의 크기는 인화성 증기 누출률과 희석률에 의하여 결정된다.

③ 고속으로 누출되는 가스와 증기 흐름은 공기에 혼합되어 자체적으로 희석될 수 있으나, 폭발성 가스 분위기의 범위는 공기 흐름과는 거의 관련이 없다.

④ 인화성 물질이 저속으로 누출되거나 고형체에 부딪쳐 속도가 감소될 경우, 그 물질은 공기흐름에 따라 이동 희석되어 공기 흐름에 영향을 받게 된다.

(다) 농도

누출된 인화성 물질의 질량은 누출된 혼합물 내의 인화성 증기 또는 가스의 농도에 따라 증가한다.

(라) 인화성 액체의 휘발성

① 휘발성은 증기 압력과 증발 엔탈피(열)에 주로 관련된다. 증기압이 알려지지 않은 경우, 끓는점과 인화점을 가이드로 사용할 수 있다.

② 폭발분위기는 해당 인화성 액체의 인화점 보다 낮은 온도에서 사용한다면 존재하지 않는다.

비고) 인화성액체가 사용 중에 인화점 이상으로 특별히 가열 등이 이루어지지 않는다면 인화점이 40 ℃ 이하의 경우에만 적용한다(NFPA 479의 4.2.6(Flammable Liquids), API RP 505의 5.2.2(Class I)에서 37.8 ℃ 이하인 경우에만 폭발위험장소 설정, 참조).

③ 인화점이 낮으면 낮을수록 폭발분위기의 범위는 더 커질 수 있다. 그러나 인화성 물질이 안개(분무) 형태로 누출된다면, 폭발위험분위기는 그 물질의 인화점 이하에서도 형성될 수 있다.

비고)

1. 인화점에 대해 주어진 실험값이나 발행 본이 정확히 기록되지 않을 수 있고 시험 데이터도 달라질 수 있다. 인화점이 정확하게 알려져 있지 않는 한 인용값에 대한 약간의 오차는 허용된다. 혼합물의 경우, 순수 액체의 인화점 보다 ±5 ℃ 넘는 허용오차는 일반적이지 않다.

2. 인화점은 두 가지 측정, 즉 밀폐 컵(Closed cup)과 개방 컵(Open cup)에 의한다. 밀폐된 설비는 밀폐 컵에 의한 인화점을 사용한다. 개방 장소에서의 인화성 액체의 경우, 개방컵 인화점을 사용할 수 있다.

3. 일부 액체들(예, 할로겐화 탄화수소 등)은 폭발성 가스분위기를 생성 할 수 있음에도 불구하고 인화점을 갖고 있지 않다. 이 경우, 최저 인화한계(LFL)에서 포화 농도에 상응하는 등가 액체 온도를 최대 액체 온도와 상대적으로 비교하도록 한다.

(마) 액체 온도

액체는 온도증가에 따라 증기압이 상승하는데 이는 증발에 따라 누출률이 증가하기 때문이다.

비고) 액체의 온도는 누출이 발생한 후 상승할 수도 있다(예, 고온의 표면이나 외기온도). 그러나 증기화는 에너지의 인가와 액체의 엔탈피에 기초한 등가조건에 도달될 때까지 액체를 냉각시키는 경향이 있다.

6.2 누출률의 추정

6.2.1 일반 사항

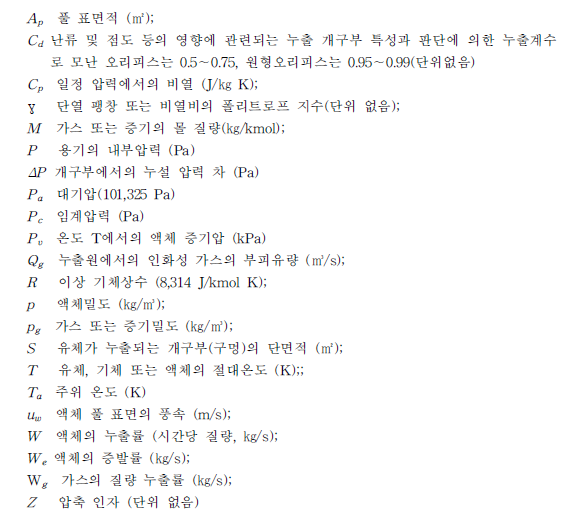

(1) 여기에서 제시된 방정식과 평가방법은 모든 설비에 적용하기 위한 것이 아니고 각 항에서 제시된 제한 조건에서만 적용가능하다. 이 방정식은 간략화된 수학적 모델로 복잡한 문제를 나타내고자 함에 따른 제한적인 결과만을 제공하므로 다른 계산 방법도 선택할 수 있다.

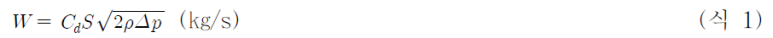

(2) 다음 방정식은 인화성 액체 및 가스의 대략적인 누출률을 계산 할 수 있으므로, 보다 정리된 누출률은 개구부의 특성과 액체 또는 기체의 점도를 고려하여 추정할 수 있다.

(가) 인화성 물질이 누출되는 개구부의 길이가 그 폭에 비해 긴 경우에는 물질의 점도가 누출률을 상당히 많이 감소시킬 수 있다. 이러한 요소는 일반적으로 누출계수(Cd ≤ 1)로 간주한다.

(나) 누출계수 Cd는 특정 오리피스에서 특정 누출 사례에 대한 일련의 실험을 통하여 구한 경험 값이므로, Cd 는 각각의 특정 누출에 따라 다양한 값을 갖게 된다.

① 누출구멍 평가에 관련된 적절한 정보가 없다면, Cd 의 값은 통기구(Vent)와 같이 원형 형태를 가진 누출구멍은 최소한 0.99, 기타 원형이 아닌 누출구멍은 0.75로 하면 타당한 안전 근사값을 갖게 된다.

② 만약 Cd 에 계산값을 적용한다면, 그 값은 현장 적용에 적합한 가이드인 참고자료로 사용할 수 있다.

6.2.2 액체의 누출률

(1) 액체의 누출률은 다음의 근사식을 이용하여 추정 할 수 있다.

(2) 이어서 액체누설의 중발량 결정이 필요하다. 액체의 누설은 다양한 형태로 누설 상태와 증기 또는 가스가 어떻게 생성되느냐는 다양한 변수에 의하여 결정되며, 누설의 예는 다음과 같다.

(가) 2상의 누출(예, 액체와 가스의 복합 누출)

액화석유가스(LPG)와 같은 액체는 열역학적 또는 기계적 상호 작용의 변화에 따라 오리피스에서 누출되기 전 또는 누출 후 즉시 가스와 액체의 두 개의 상이 존재할 수도 있다. 이는 증기운 발생에 기여하는 액체를 끓게 하는 기름방울 및/또는 풀(Pool)형성에 영향을 줄 수도 있다.

(나) 1상의 누출(Single phase release of a non-flashing liquid)

① 비점이 높은(대기 범위 이상) 액체의 누설은 누출원 인근에서 증발될 수도 있는 중요한 액체 성분이 일반적으로 포함된다. 누출은 제트 분출 결과로써 작은 방울로 쪼개질 수도 있다. 이어서 누출된 증기는 누출점으로 부터 작

은 방울 또는 이어지는 풀 형성으로부터 제트 형성과 증기화가 이루어진다.

② 많은 조건 및 변수로 인하여 액체 누출의 증기 조건 평가 방법들은 이 지침에서는 제공하지 않는다. 사용자는 모델의 한계를 판단하고 그 결과의 적절한 보수적인 접근을 통하여 적합한 모델을 선택한다.

6.2.3 가스 또는 증기의 누출률

6.2.3.1 일반 사항

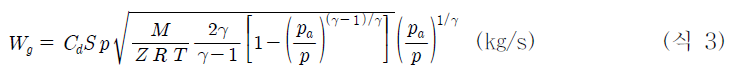

(1) 다음 방정식은 가스 누출률을 합리적으로 추정하기 위한 것으로, 만약 가스밀도가 액화가스의 밀도에 근접하는 경우, 9.2.2에 따라 2상을 고려한다.

(2) 가압된 기체 밀도가 액화 가스 농도보다 훨씬 낮다면, 용기의 가스 누출률은 이상 기체의 단열 팽창을 기초하여 추정할 수 있다.

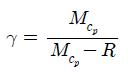

(가) 가스 용기의 내부 압력이 임계 압력(Pc)보다 높다면, 누출 가스의 속도는 음속(Sonic, Choked)이다. 임계압력은 다음 방정식에 의하여 정해진다.

이상 기체에서 방정식 을 사용할 수 있다.

(나) 대부분의 가스에서 빠른 계산을 위해 근사 값을 PC ≈ 1.89 Pa 로 한다.

① 임계압력은 산업공정에서 사용되는 통상 압력에 비해 일반적으로 낮다.

② 임계압력 미만의 압력은 가스 공급배관에서 히터·오븐·반응기·소각로·기화기·증기 발생기·보일러 및 기타 공정설비와 같은 열 설비, 그리고 과압(통상 50,000 Pa(0.5 바))을 억제하는 대기압 저장탱크에서도 나타난다.

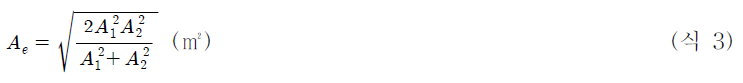

(3) (식 3)에서 이상기체의 압축계수는 1.0 이다. 실제 가스에서 압축계수는 관련 가스의 압력, 온도 및 유형에 따라 1.0 이하 또는 그 이상의 값을 갖는다.

(4) 중간 압력까지의 낮은 압력에서 Z = 1.0 은 보수적일 수도 있으나 합리적인 근사 값으로써 사용될 수 있다. 보다 높은 압력, 예를 들어, 500 kPa(50 바) 이상의 압력의 경우에는 개선된 정확성이 필요하고 실제의 압축계수를 적용하도록 한다. 압축계수의 값은 가스 특성 데이터 북에서 찾을 수 있다.

6.2.3.2 아음속 누설(Non choked gas velocity(Subsonic releases))의 가스 누출률

아음속 가스속도는 가스가 음속 미만의 속도로 누출되는 속도를 말하며, 이때의 용기의 가스 누출률은 (식 3)으로 구한다.

6.2.3.3 음속 누설(Choked gas velocity (Sonic releases))의 가스 누출률

음속 누설가스는 가스 속도가 음속인 것을 말하며, 이론적으로 최대 누출속도이다. 가스속도가 음속과 같다면, 용기에서의 가스 누출률은 다음 식으로 구한다.

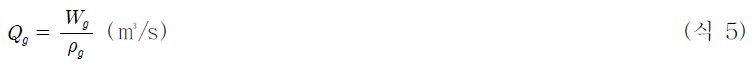

가스의 시간당 부피 유량(㎥/s)은 다음과 같다.

여기서

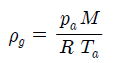

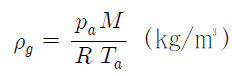

은 가스의 비중(㎏/㎥)이다;

비고) 누출부에서의 가스온도가 주위 온도 이하일 경우, Ta는 보다 쉬운 계산을 위하여 근사 값으로 제공되는 가스온도를 사용하기도 한다.

6.3 증발 풀의 누출률

(1) 증발풀(Evaporative pool)은 액체 유출(Spillage) 또는 누설(Leakage) 결과뿐만 아니라 개방된 용기에서 인화성 액체를 저장 또는 취급하는 공정설비의 일부에서도 나타날 수 있다. 여기에서의 평가는 흘러내린 액체 표면에서의 열역학과 같은 특정요소를 고려하지 않는 얇은 표면유출에는 적용하지 않는다. 다음의 가정은 아래와 같은 평가 하에 이루어졌다.

(가) 대기온도에서 상변화(Phase change)와 플름(Plume)이 없다(상 및 온도변화는 분산 및 증발률의 변화를 가져온다)

(나) 누출된 인화성 물질은 중간정도의 부력을 갖는다. 비교평가 분석에서 공기보다 무거운 중간정도의 증기는 부력가스와 같은 방법으로 취급한다.

(다) 다량의 연속 누출의 경우에는 이 분석에서 고려하지 않는다.

(라) 용기에서 흘러나오는 액체는 즉시 1 ㎝ 깊이의 풀(Pool)로써 평평한 표면을 형성하고 대기 조건에서 증발된다.

① 이때의 증발률은 다음 식을 사용하여 추정할 수 있다.

증기의 밀도(㎏/㎥)

로 나타내므로, 부피증발률(㎥/s)은 다음 식으로 구한다.

② 풀의 표면적 1.0 ㎡, 지표면의 풍속 0.5 m/s, 액체 온도를 대기온도와 같다고 했을 때의 부피증발률(㎥/s)은 다음 식으로 구한다.

③ 실제 풀면적은 유출된 액체의 양을 기준으로 하되, 유출된 지역의 경사나 둑 등과 같은 현장 조건을 고려한다.

(2) 증발률 평가에서의 풍속은 희석등급 추정하기 위한 차후의 풍속과 일치시켜야 한다. 이는 풍속은 증발을 가속시키지만 동시에 인화성 가스 또는 증기의 희석에도 기여하고 있음을 강조하는 것이다.

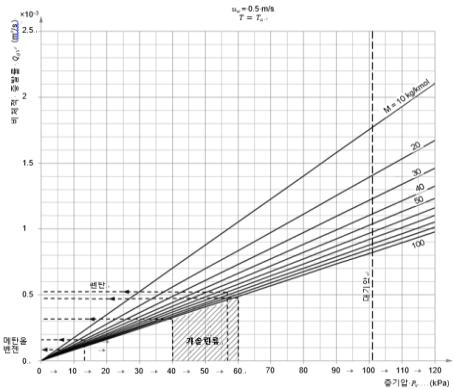

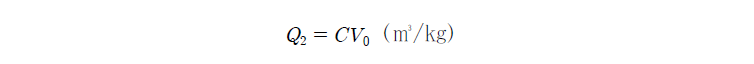

(3) <그림 2>는 <식 8>을 바탕으로 작성한 것으로, 수직 축의 값은 풀 표면적 1.0 ㎡를 기준으로 했으므로, 실제의 증발률은 풀 표면적에 수직 축의 값을 곱하여 구한다.

(가) 0.5 m/s의 풍속은 기상학적으로는 지면 위가 잔잔함을 나타낸다. 일반적으로 이는 증기의 분산 뿐 만아니라 증발률에 있어서도 가장 나쁜 경우임을 나타내는 것이다.

(나) 수평축에 있어서의 증기압의 값은 해당 액체의 온도를 취하면 된다.

<그림 2> 액체의 체적 증발률

7. 건물 개구부에서의 누출

다음은 건물 또는 벽의 개구부(Opening)의 예로, 이 내용은 엄격히 적용하려는 의도는 아니므로 특정상황에 따라 적합하게 변경할 필요가 있다.

7.1 누출원의 개구부

구역 사이의 개구부는 누출원으로 간주하며, 누출등급은 다음에 따라 좌우된다.

- 인접구역의 위험장소의 종별

- 개구부의 열림 주기의 빈도와 지속시간

- 밀봉 부분/연결부분의 유효성

- 관련 구역사이의 압력차

7.2 개구부의 분류

(1) 개구부는 다음과 같은 특징을 가진 A형, B형, C형 및 D형으로 구분한다.

(가) A형(Type A)

B, C 또는 D형으로 규정된 특징을 충족하지 않는 개구부.

- 접근용 또는 유틸리티용 개구부 통로(벽, 천장 및 바닥을 통과하는 닥트 또는 배관을 포함하는 유티릴티의 예)

- 빈번하게 개방되는 개구부

- 룸, 건물 및 기타 개구부 내의 고정된 환기배기구

(나) B형(Type B)

상시 닫혀 있어(자동 닫힘) 드물게 열리고 완전 밀착 폐쇄되는 개구부

(다) C형(Type C)

상시 닫혀 있어(자동 닫힘) 드물게 열기고, 개구부 전체 둘레가 밀봉(개스킷 등) 되어있는 개구부, 또는 독립적인 자동 닫힘 장치가 되어있는 B형 개구부 2개가 직렬로 연결된 개구부

(라) D형(Type D)

유틸리티 통로와 같이 효과적으로 밀봉되는 개구부, 또는 특별한 수단에 의하거나 비상시에만 열릴 수 있는 C형을 충족하는 상시 닫혀있는 개구부, 또는 위험장소에 인접한 하나의 C형 개구부와 직렬로 연결된 하나의 B형 개구부

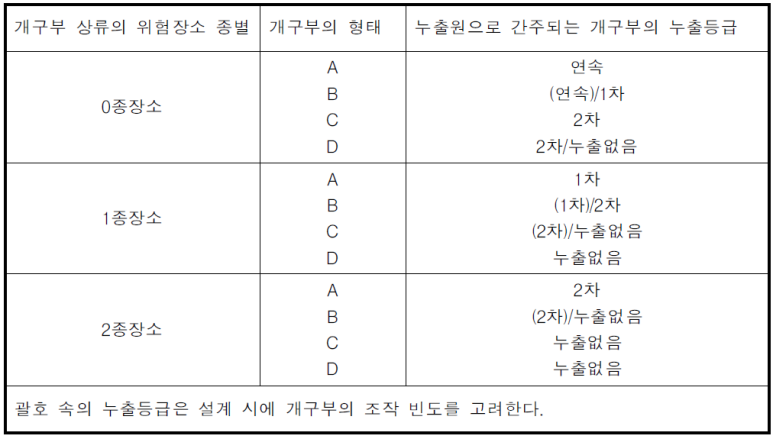

(2) <표 2>는 이들 개구부 상류에 폭발위험장소가 있을 때, 누출등급의 개구부의 영향에 대하여 나타낸다.

<표 2> 누출원에서의 개구부의 위험장소 종별 영향

(3) 개구부의 누출등급은 기본 원칙에 따라 정의할 수도 있다.

(4) 옥내의 자연 환기되는 폭발위험장소와 옥외의 비위험장소 사이의 개구부 누출원은 옥내 위험장소에서 생성되는 누출원 등급을 고려하여 정의할 수도 있다.

<참고> 단위 기호

<표 3> 인화성 물질 목록 및 특성_폭발위험장소 구분 데이터 시트(파트 I)

<표 4> 누출원 목록_폭발위험장소 구분 데이터 시트(파트 Ⅱ)

<부록 2> 가스폭발위험장소 설정을 위한 환기평가

1. 일반사항

1.1 일반사항

(1) 이 지침은 가스 또는 증기의 누출 정도와 형태의 평가, 그리고 환기 또는 공기 이동에 의한 가스나 증기의 분산 및 희석시키는 계수 비교에 의한 위험장소의 종별을 결정하는 지침을 제공한다.

(2) 누출에는 여러 형태가 있고 다음과 같은 조건에 의해 영향을 받을 수 있다.

◦ 가스, 증기 또는 액체

◦ 옥내 또는 옥외 상황

◦ 음속 또는 아음속 제트누출, 비산(Fugitive) 또는 증발 누출

◦ 방해물의 유무 조건

◦ 가스 또는 증기의 밀도

(3) 여기에서 제시된 정보는 위험장소 종별을 결정하기 위한 환기 및 분산 조건의 평가에 대한 정성적인 지침을 제공하기 위한 것으로, 이 지침에서 제시된 조건에 대하여서만 적용 가능하므로 모든 설비에 적용할 수는 없다.

(가) 이 지침은 밀폐공간에서의 인화성가스 및 증기의 누출 제어와 분산에 가장 중요한 강제 환기설비와 자연 환기시설의 선정과 평가에 사용할 수 있다.

비고) 세부적용에 관한 환기기준은 국가표준이나 산업코드를 활용할 수 있다.

(나) 여기에서 ‘환기’(룸이나 밀폐된 공간에 공기가 들어가고 나오는 메커니즘)와 ‘희석’(증기운의 희석 메커니즘) 사이의 개념을 확실히 구분하는 것이 중요하고, 이는 서로 아주 다른 개념이지만 둘 모두 중요하다.

(4) 옥내 환경에서 위험은 환기량, 가스의 상태 및 누출 가스의 특성, 특히 가스의 밀도와 부력에 관련됨에 유의한다. 일부 상황에서 위험은 환기에 민감하게 작용할 수도 있고 무관할 수도 있다.

(5) 옥외에서의 환기 개념은 엄격하게 적용할 수 없으며 그 위험은 누출원의 상태, 가스의 특성 및 대기의 공기 흐름에 관련된다. 개방공간에서 공기 이동은 대부분이 그 지역에서 발생할 수 있는 폭발성가스분위기를 분산시키기에 충분하다. <표 1>은 옥외 상황에 대한 풍속 지침을 제공한다.

2. 폭발위험장소에 대한 환기, 희석 및 그 영향에 대한 평가

2.1 일반 사항

(1) 이 지침은 누출이 정지된 이후에 인화성 가스 또는 증기운의 크기와 지속되는 시간은 환기 수단에 의해 제어할 수 있고, 폭발성 분위기의 위험범위 및 지속시간을 제어하는데 필요한 희석등급을 평가하는 접근방법에 대하여 규정한다. 누출원에 대하여 다른 계산방법 또는 전산유체역학(CFD; Computational Fluid Dynamics)에 의한 방법으로도 계산할 수 있다.

(2) 희석등급을 평가하려면 먼저 누출원에서 가스 또는 증기의 누출원 크기와 최대 누출률 등을 포함하는 예상 누출조건의 평가가 필요하다.

비고) 누출조건 평가는 <부록 1>을 참조한다.

(3) 일반적으로 연속 누출등급은 0종장소, 1차 누출등급은 1종장소, 2차 누출등급은 2종장소를 나타낸다. 그러나 항상 그렇지는 않으며 안전수준 이하로 희석시킬 수 있는 충분한 공기와의 혼합능력에 따라 많이 다를 수 있다.

(가) 희석등급과 환기유효성이 너무 높아서 실제로 위험장소가 존재하지 않거나 무시할 수 있을 정도로 되거나 반대로 희석등급이 너무 낮아서 위험장소의 종별이 누출등급에 해당하는 것보다 더 높아 질수도 있다(예, 2차누출 등급의 누출원이 1종장소로 구분).

(나) 환기수준에 따라 가스 또는 증기가 누출되는 중에는 폭발성가스 분위기가 지속되고 누출이 중단된 이후에만 서서히 분산되는 경우가 있으므로 폭발성가스 분위기는 누출등급에 따라 예상되는 것보다 더 오래 지속될 수 있다.

(4) 누출의 희석은 누출의 관성력과 부력의 상호작용, 그리고 누출의 분산에 관련되는 주위의 대기조건에 따라 달라진다.

(가) 방해받지 않는(Unimpeded) 제트누출의 경우(예, 통기구 방출 등) 제트관성과 초기 분산은 누출과 주위 대기 사이의 전단응력(Shear)에 의해 영향을 받는다.

(나) 제트누출이 저속 또는 제트누출 관성의 방향이 바뀌거나 흩어짐으로 인하여 위험장소 범위가 방해받는다면, 누출부력과 주위 분위기의 영향을 더욱 많이 받게 된다.

(다) 공기보다 가벼운 가스의 소량 누출의 경우에는 담배 연기 분산과 유사하게 주위분위기가 분산을 지배하고, 공기보다 가벼운 가스의 대량누출, 특히 풍량이 작은 상태에서는 누출부력이 중요하며, 누출은 지면에서 풀름(Plume) 형태(예, 큰 모닥불 형태와 유사한)로 솟아오르는 게 된다.

(라) 액체 표면에서의 증기 누출은 증기부력과 현장 공기 이동이 분산거동에 영향을 미치게 된다.

(5) 누출을 아주 낮은 농도(LFL 휠씬 아래)로 희석시키기에 충분한 공기가 있는 경우에는 희석된 가스 또는 증기는 공기의 질량에 따라 이동하면서 중립거동(Neutral behavior)을 나타내는 경향이 있다.

(가) 이러한 중립거동에 도달하는 정확한 농도는 공기에 대한 가스 또는 증기의 상대밀도에 좌우된다.

(나) 상대밀도의 차이가 더 클 경우, 중립거동에는 보다 낮은 가스 또는 증기의 농도를 필요로 한다.

2.2 환기의 유효성

(1) 가장 중요한 요소는 환기 유효성(인화성 물질의 누출형태, 누출위치, 누출률 대비상대적인 공기의 양)이다.

(2) 누출률에 관련된 환기 양이 많으면 많을수록, 폭발위험 범위(폭발위험장소)는 더 작아지고 폭발성 분위기의 지속시간도 더 짧아진다.

(3) 정해진 누출률 대비 환기효과가 충분히 큰 경우, 위험범위가 줄어들어서 무시할 수 있는 범위(NE ; Negligible Extent)가 되거나 비위험장소로 간주될 수 있다.

2.3 희석기준

희석기준은 모든 누출에 대하여 다음의 두 값을 바탕으로 하며, 이들 값 사이의 관계를 이용하여 희석등급을 결정한다<그림 1 참조>.

◦ 상대 누출률(누출률과 LFL의 비율(질량단위);

◦ 환기속도(대기의 불안정성을 나타내는 값, 즉 환기 또는 옥외 풍속에 의한 공기흐름)

2.4 환기속도 평가

(1) 가스가 누출되면 이동하면서 확산 또는 축적되며, 가스는 누출의 관성력, 부력, 자연 또는 강제 환기로 인한 흐름, 바람 등을 통해 이동된다.

(가) 누출 자체의 관성에 의한 흐름이 충돌이나 기하학적 구조에 의하여 그 관성이 차단된다는 것이 명확하다면 이를 고려하지 않는다.

(나) 가스를 이동시키는 흐름은 옥내 환기에 의한 평가를 근거로 하거나 옥외 바람에 의해 발생하는 흐름을 통해 평가한다.

(2) 옥내에서 공기흐름 또는 환기속도는 환기에 의한 평균 풍속을 바탕으로 하며, 이는 공기/가스 혼합물의 부피유량(Volumetric flow)을 흐름방향에 수직인 단면적으로 나누어 계산할 수 있다.

(가) 이 공기속도는 환기의 비효율성 또는 다른 물체에 흐름이 막히는 요소에 의하여 감소될 수 있다.

(다) 대상 룸의 여러 위치에서 특별히 자세하거나 정확한 값의 환기속도를 추정하기 위해서는 전산유체역학(CFD) 시뮬레이션을 하는 것이 바람직하다.

(3) 자연환기되고 있는 구내(Enclosure) 환기시간의 95 %가 개방공간의 환기속도를 넘는 것으로 평가된다면, 이때 환기의 이용도는 ‘양호(Fair)'로 한다.

(4) 개방공간의 환기속도는 기후통계에서 기준높이를 고려한 저감계수(Reduction factor)를 사용하는 풍속 통계를 활용할 수도 있다.

(가) 일반적으로 공개된 값은 공정설비 이상의 높이에서도 사용할 수 있으며, 지형·건물·초목 및 기타 장애물과 같은 현장 여건에 따라 축소할 수도 있다.

(나) 많은 구조물, 배관, 공정설비가 있는 공정지역의 경우, 유효 환기속도는 일반적으로 공장 위의 방해없는 풍속의 1/10 정도로 낮게 할 필요가 있다.

(다) 평가는 공장 주변의 일부 장소에서 풍속을 측정하고 이를 공표된 값과 비교할 수도 있다. 또한 현장 공기 유동에 영향을 미칠 수 있는 많은 장치들이 있는 복잡한 공장에서는 CFD를 적용할 것을 권고한다.

(5) 통상 환기가 양호할 경우, 공기보다 가벼운 가스는 위로 이동되는 경향이 있고 부력으로 가스가 이동될 수도 있다.

(가) 이러한 누출에서는 유효 환기속도를 증가시키는 것을 고려한다.

(나) 옥외에서 상대밀도가 0.8 이하 누출의 경우, 일반적으로 유효 환기속도가 최소한 0.5 m/s 라고 하면 안전하다고 간주할 수 있다. 이러한 최소 환기의 이용도는 ‘우수(Good)’ 한 것으로 본다.

(6) 통상 환기가 불량한 경우, 공기보다 무거운 가스는 아래로 이동되는 경향으로 인하여 지표면에 축적된다.

(가) 이러한 경우에는 유효 환기속도를 낮추는 것을 고려한다.

(나) 가스는 분자량 또는 저온 때문에 무거울 수 있고, 저온은 고압력의 누출로 인해 발생할 수 있다.

① 비중(상대 밀도)이 1.0 이상인 가스의 경우, 유효 환기속도는 약 2의 인자에 의하여 축소시킨다.

② 통계 데이터를 사용할 수 없을 경우, <표 1> 의 옥외 환기속도 값을 정의할 수 있는 실제 접근방법의 예를 활용한다.

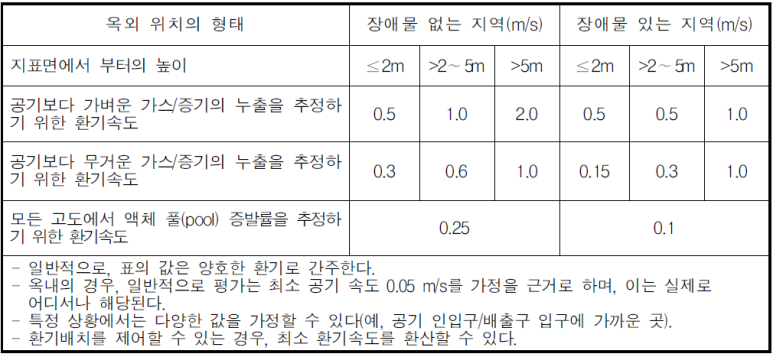

<표 1> 옥외 환기속도(Uw)

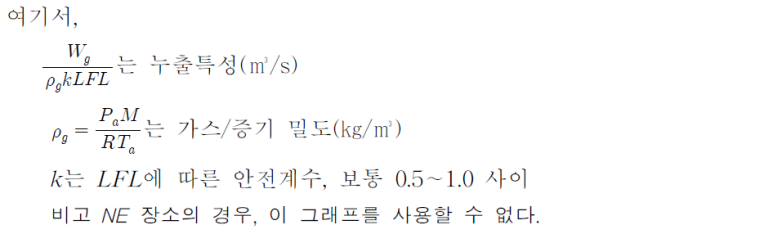

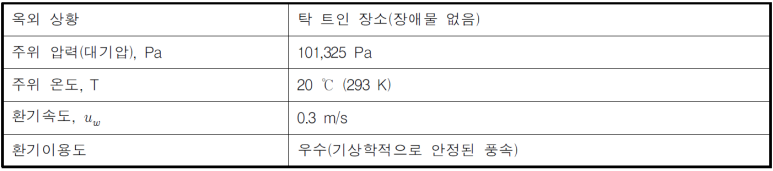

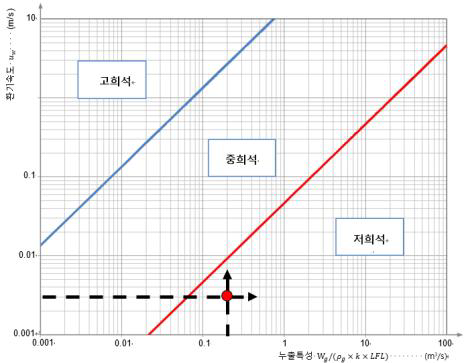

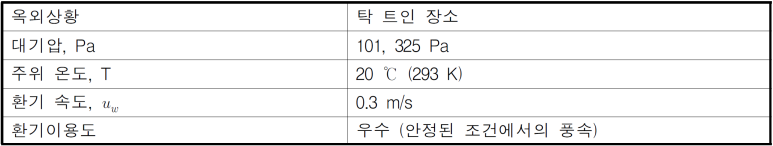

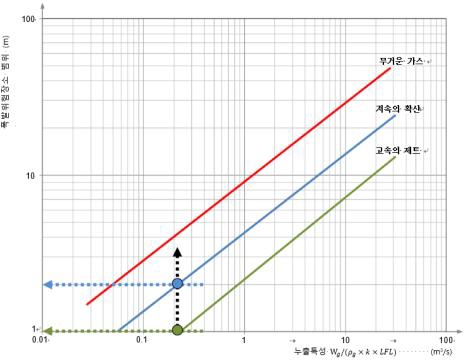

2.5 희석등급 평가

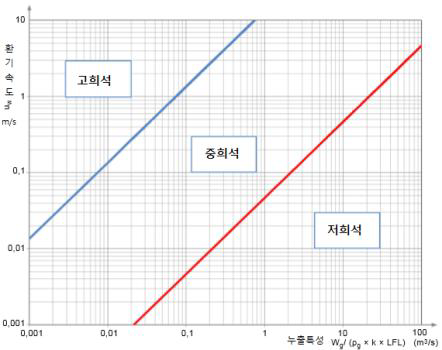

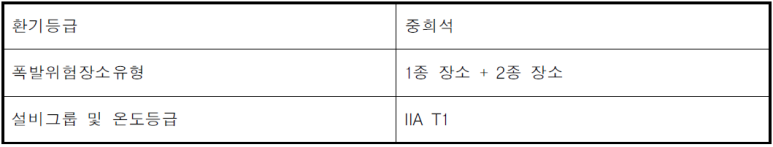

(1) 희석등급은 초기 제로배경농도(Initial zero bac㎏round concentration)를 바탕으로 작성된 <그림 1>의 그래프에 의하여 평가한다.

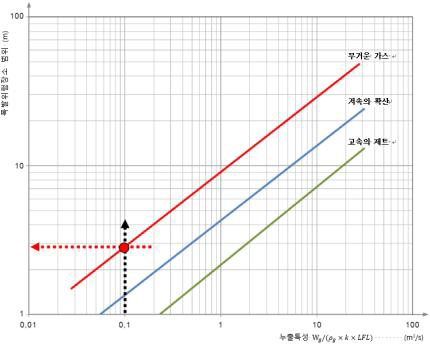

<그림 1> 희석등급 평가용 그래프

(2) 희석등급은 수평 및 수직 축에 표시되는 각각의 값 교차점을 찾아서 구한다. ‘고희석’ 및 ‘중희석’의 차트 영역을 나누는 직선은 0.1 ㎥의 인화성물질 부피를 나타내므로 곡선 좌측의 교차 지점은 인화성물질 부피가 더 작다는 것을 의미한다.

(3) 기류에 중요한 제약이 없는 옥외장소의 경우, ‘고희석’의 조건을 충족하지 못한다면 희석등급은 ‘중희석’으로 한다. 일반적으로 야외상태에서 ‘저희석’은 발생하지 않으나 구덩이와 같이 기류에 제약이 있는 상태는 밀폐된 지역으로 본다.

(4) 옥내용의 경우, 사용자는 5.6.2에 따라 배경농도로 평가할 수도 있으며, 만약 배경농도가 LFL 의 25 %를 넘는다면 희석등급은 일반적으로 ‘저희석’ 으로 간주한다.

2.6 룸의 희석

2.6.1 일반사항

(1) 희석은 가스 또는 증기의 누출농도를 지배하는 신선한 공기의 교환에 의하거나 최소한의 공기에 의해서라도 가스 또는 증기를 낮은 농도로 분산시킬 수 있는 충분한 양을 통하여 이룰 수도 있다. 후자의 경우, 희석에 필요한 환기량은 예상되는 누출률 보다 많아야 한다.

(2) 가스 제트누출의 경우, 확장제트의 흡기현상으로 인해 국소 공기이동 없이도 희석이 일어날 수 있다. 그러나 제트누출이 주위 물체와의 충돌로 인해 방해가 된다면, 자기희석 역량이 크게 감소된다.

(3) 희석등급은 인화성 물질의 평균배경농도 평가에 의하여 평가한다(5.6.2 참조).

(가) 환기율 대비 누출률의 비율이 높으면 높을수록, 배경농도 Xb 는 더 높아지고희석등급은 더 낮아지게 된다.

(나) 배경농도의 평가에서 누출률, 환기율 및 효율계수는 적합한 안전율을 고려하여 모든 관련 요인을 주의 깊게 살펴 선택한다. 우수한 공기흐름 형태와 비교하여 효율이 떨어질 수 있는 공간에서 환기가 재순환되거나 방해받는 공기흐름의 가능성이 있다면 환기효율계수를 고려한다.

(다) 제로 배경농도는 옥외 또는 누출원 주변에 인화성 물질의 이동을 제어하는 국소배기장치가 있는 곳에서만 고려한다.

① 무시할 수 있는 정도의 배경농도는 Xb << Xcrit 로 나타낼 수 있는데, 환기가 잘되는 룸 또는 밀폐구획에서 고려할 수 있다.

② Xcrit는 LFL 이하의 임의 값으로 가스검출기가 경보를 발하도록 설정된 값이다.

(4) 배경농도가 낮다고 룸 전체가 비위험장소 임을 의미하지 않는다. 룸의 대부분은 비위험장소로 간주될 수 있지만, 누출원 주위 지역은 누출이 충분히 분산될 때까지는 여전히 위험장소이다(옥외와 유사).

(가) 누출원 주위의 배경농도와 위험장소의 범위는 밀폐공간의 분산 패턴의 변화를 고려하는 실제 요인에 따라 조정할 필요가 있다.

(나) 다수의 누출원을 포함하고 있는 많은 밀폐지역에서 비위험장소로 분류되는 밀폐지역 내의 다수의 작은 위험장소가 있는 것은 좋은 방법이 아니고, 상대적으로 작은 룸 내부에 제한된 위험장소가 있는 것도 좋지 않으므로 룸 전체를 균일하게 구분하는 것이 바람직하다.

2.6.2 환기되는 룸의 배경농도와 누출

(1) 옥내누출에서는 환기효과를 나타내는 룸 배경농도 Xb를 명시할 필요가 있다. 여기에서 배경농도는 누출과 환기에 의한 기류 사이의 정상 상태(Steady state)가 확정되는 기간 이후에 대상 부피(룸 또는 건물)내에 인화성물질의 평균농도이다.

(2) 배경농도를 검토하는 경우, 가스 또는 증기의 분산과 비교하여 가스 또는 증기를 제거하는 룸 내 환기를 평가할 수 있는 척도로 제공한다. 이어서 이 비율은 희석등급의 검토에 영향을 미친다.

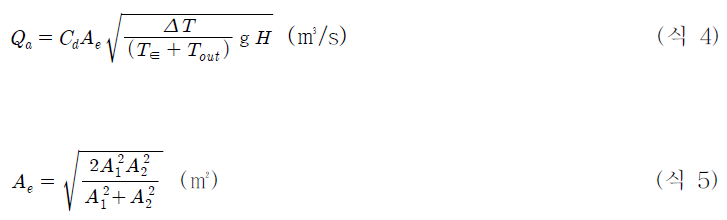

(가) 배경농도 (Xb)는 다음 식에 의하여 평가할 수 있다.

① 공기교체 빈도와 환기플럭스(Ventilation fluxes)는 다음 식으로 나타낸다.

② 평균배경농도 Xb 는 긍극적으로는 누출원과 환기플럭스의 상대적인 크기에 의하여 정해지지만, 그 시간척도(Time scale)는 공기교체주기에 반비례한다.

③ 인자 f는 누출지역 외부의 공기가 잘 혼합되고 있는 밀폐 지역에서의 등급을 나타내는 척도로 다음과 같이 고려한다.

- f = 1; 배경농도는 기본적으로 균일하며, 배출구는 누출 자체로부터 떨어져 있기 때문에 배출구의 농도를 평균 배경농도에 반영한다.

- f > 1; 배출구가 누출원과 떨어져 있고 균질하지 못한 혼합으로 인해 룸 내의 배경농도는 기울기가 있으며, 배출구의 농도는 평균 배경농도보다 낮다.

f는 일부 비균질한 혼합의 경우에는 1.5, 많이 비균질한 혼합의 경우 5 사이의 값을 가질 수 있다.

④ f=1 또는 f > 1 이 주어질 때, 이 값은 혼합의 비균질함에 관련되는 안전계수로 표시할 수 있다(값이 더 커질수록 룸 내부의 공기가 더 비균질하게 혼합됨을 나타낸다). 이 계수는 장애물이 있고 최대 환기를 위한 이상적인 배치가

되어 있지 않은 환기구가 있는 실제 공간의 기류패턴의 불충분 상태를 고려한다(5항 참조).

비고) 환기는 룸 내로 공기가 어떻게 들어오는지만 기술되며, 예상 위험체적에 대해서는 언급하지 않는다. 이는 가스 또는 증기와 공기가 룸 내에서 어떻게 분포 또는 분산되는지에 달려있다.

2.7 환기 이용도 기준

2.7.1 일반사항

(1) 환기 이용도는 폭발성 가스의 존재 또는 형성에 영향을 미치므로, 환기 이용도(등급 같은)는 위험장소의 종별을 결정할 때 고려한다. 환기 이용도의 3가지 등급은 다음과 같다.

비고) <부록 4>의 <표 1> 참조

(가) 우수(Good) : 환기가 실제적으로 지속되는 상태

(나) 양호(Fair) : 환기의 정상작동이 지속됨이 예측되는 상태. 빈번하지 않은 단기간 중단은 허용된다.

(다) 미흡(Poor) : 환기가 양호 또는 우수 기준을 충족하지 않지만, 장기간 중단이 예상되지 않는 상태

(2) 요구사항을 만족시키지 못하는 미흡한 환기이용도는 그 지역의 환기, 즉 저희석으로 해당 영역의 환기에 도움이 되지 못하는 것으로 간주한다.

(가) 환기의 다양한 형태는 환기이용도 평가를 위하여 다양한 접근을 필요로 한다.

(나) 옥내 자연환기의 이용도는 외기조건(즉, 외기 온도와 바람 등)에 의하여 크게 영향을 받기 때문에 절대로 우수하다고 할 수 없다(7. 참조).

(다) 자연환기의 이용도는 옥외 또는 옥내의 조건을 ‘최악의 조건(WCS)’으로 평가할지 안할지에 대하여 얼마나 현실적으로 접근할 것이냐에 달려있다. 만약에 ‘예(Yes)’라고 한다면, 이용도는 ‘양호’라고 할 수 있어도 절대로 ‘우수’라고 할 수 없다. 계산에 적용되는 옥내 및 옥외온도의 차가 클수록, 폭발분위기의 희석측면에서 환기이용도의 등급은 더 낮아지게 된다.

(3) 폭발성 조건이 노출된 지역에서의 강제 환기는 이용도가 높은 기술적 수단을 제공할 수 있기 때문에 통상 ‘우수’ 이용도로 한다.

(가) 이용도 수준은 모든 관련 요소를 고려하여 가능한 한 현실적으로 평가한다.

(나) 옥외 가스제트 누출 희석은 외기 바람과 무관하게 이루어지기 때문에 옥내환기이용도의 ‘우수’와 동등하게 간주한다.

2.7.2 자연환기 기준

(1) 자연환기에서의 환기등급 결정은 최악의 시나리오를 가정한다. 이러한 시나리오는 높은 등급의 이용도를 유도할 수 있다. 일반적으로 자연환기는 낮은 환기등급이므로 고환기이용도를 요구하게 되나 과도한 최적의 가정은 환기등급평가 과정에서 보완하게 된다.

(2) 특별히 유의해야 하는 일부 상황, 즉 밀폐공간에서의 자연환기는 적합하지 않은 조건의 상황 발생 빈도와 확률을 고려한다. 예로써 뜨겁고 바람 부는 여름날에는 다음과 같은 두 개의 시나리오가 존재한다.

(가) 하나는 옥내온도가 옥외온도보다 약간 높을 경우인데 환기에 의한 부력은 거의 일어나지 않을 수 있고 임의 방향의 바람은 이러한 공기흐름을 방해할 수도 있다. 따라서 이러한 시나리오에서는 더 불리한 위험장소가 될 수 있는 미흡한 환기와 부족한 이용도의 조합으로 볼 수 있다.

(나) 부력만을 고려하는 또 다른 시나리오에서 환기로 인한 적당한 부력은 언제든지 나타날 수 있으므로 환기이용도는 ‘우수’는 아니지만 ‘양호’로 평가한다.

(3) 개방된 환경에서 희석등급은 일반적으로 ‘중’으로 간주하는 반면, 바람에 의한 환기 이용도는 피트, 제방이나 높은 구조물로 둘러싸인 지역 같은 곳과 같이 제한된 환기가 없는 한 ‘양호’로 간주할 수 있다.

2.7.3 강제 환기 기준

(1) 강제환기 이용도를 평가할 때에는 장비의 신뢰성과 이용도, 예를 들어 예비 송풍기 등을 고려한다.

(2) 우수한 이용도는 환기설비가 고장이 났을 경우, 예비 송풍기의 자동 기동을 필요로 한다. 그러나 환기설비가 고장 났을 때, 인화성 물질의 누출을 방지하기 위한 조치(예, 공정의 자동 폐쇄 등)가 구비된다면, 환기작동에 따라 위험장소가 결정되는 경우에는 수정할 필요 없이 그 이용도를 우수한 것으로 가정한다.

3. 환기 배치 및 평가의 예

3.1 일반사항

(1) 희석은 제트 누출의 경계점에서 흡기현상이나 환기유동 또는 대기의 불안정성으로 인한 공기와의 혼합을 통해 발생하는 복잡한 과정으로, 제트 누출은 결국 풀룸에 영향을 받는 비활성(Passive) 증기운 풀룸이 되기 때문에 통상 2가지 메커니즘 모두를 고려한다. 일반적으로 공기와의 혼합은 환기되는 공간에서 균일하게 나타나지 않으며, 공기와의 혼합 결과인 배경농도는 대상 체적의 평균혼성(Contamination)을 측정하는 것도 개략적일 수밖에 없다.

(2) 환기되는 공간에서 인화성 물질을 균일하게 희석하기 위하여 설치한 환기시설이 적합하지 않을 수 있고, 실질적으로 분산 및 희석의 룸 특성은 계산으로 구한 평균값과도 많이 다를 수 있다. 환기배치 즉, 누출원에 대한 입·출구 개구부의 상대적 위치와 각각의 상대적 위치가 간혹 환기 용량 그 자체보다 주위 분위기에 더 많은 영향을 줄 수도 있다.

비고) 다음의 예는 특수한 상황에 적합한 환기배치를 보다 더 잘 이해하는데 도움이 될 수 있는 몇 가지 시나리오의 예이다.

3.2 대형 건물에서의 제트 누출

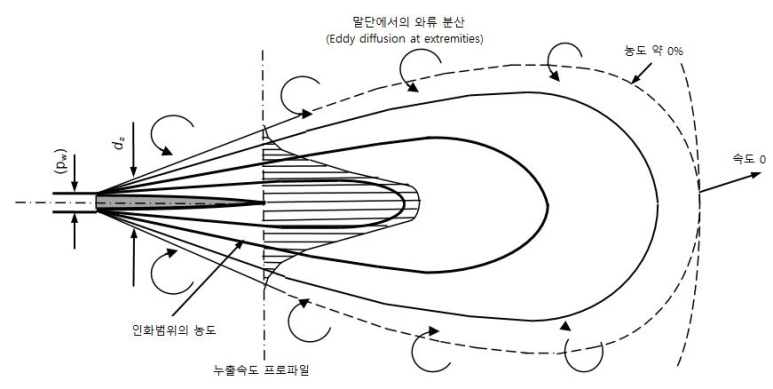

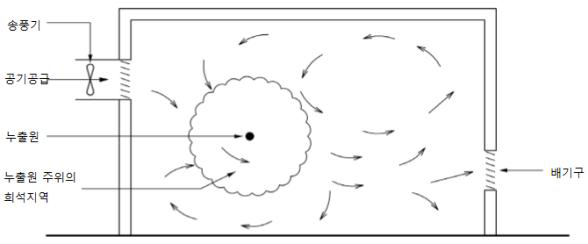

<그림 2>는 넓은 공간에서 제한된 수의 가스 누출원(배관 피팅부에서의 누출 등)이 있는 조건을 나타낸다.

ds 는 가상누출원의 반경, 즉 하류 측 단면에서의 제트누출의 반경은 등압이 된다(대기압으로 감소) <그림 2> 장애물 없는 고속의 제트 누출에서의 자가 희석

(1) 배관 피팅부에서의 소량 누출이라도 압력이 높으면 고속의 제트 누출이 생성될 수 있다. 이러한 제트누출은 건물 내에서 별 다른 공기 유동없이 자가 희석되어 분산되기도 한다.

(2) 정상 환기(충분한 크기의 문과 벽 개구부 및/또는 지붕 환기 또는 기타 환기 설비구비)가 되는 공간의 경우, 공간 부피 및 자연 공기이동에서는 희석등급은 ‘중’, 환기이용도는 ‘양호’라고 판단한다.

(3) 환기가 불량한 공간(환기되지 않는 지하 등)에서 제트 누출은 처음에는 자가 희석되면서 공간으로 분산되지만, 공기 유동의 부족으로 장기적으로는 공간에 가스가 축적될 수 있다.

(가) 이러한 상황에서 누출로 희석된 가스는 지속되는 제트누출에 다시 흡기되며, 그로 인해 배경가스 농도가 증가된다.

(나) 환기설비가 공간의 배경농도를 제어하는데 적절하지 않는 한, 희석등급은 낮은 것으로 간주하며, 따라서 공간 전체를 서로 다른 위험장소로 설정하는 것이 실용적이다.

3.3 자연환기되는 소형 건물에서의 제트 누출

이 예는 소형 룸 또는 건물에서 가스 누출원이 있는 조건에 대한 설명이다.

(1) 분산 및 희석계수는 본문 6.5.3에 기술된 내용에 따른다.

(2) 건물 내에 누출된 가스를 적절히 제거할 수 있는 환기설비가 설치되어 있는 경우, 건물 내부의 희석등급은 ‘중’으로 한다.

(3) 제한된 수의 누출원(또는 누출원의 장소)이 있을 경우, 위험장소를 누출원 주위지역으로 제한하는 것이 실용적이고, 다수의 잠재 누출원이 있을 경우에는 일반적으로 전체 공간을 하나의 구역으로 분류한다. 이는 많은 위치에서의 제트로 인한 자가 희석부피와 다양한 위치에서의 가스 또는 증기 분산의 변화에 대한 고려사항을 반영하기 위한 것이다.

(4) 희석등급이 낮을 경우에는 누출원의 수와 관계없이 밀폐공간을 하나의 영역으로 구분하는 것이 일반적이다.

3.4 강제환기되는 소형건물에서의 제트 누출

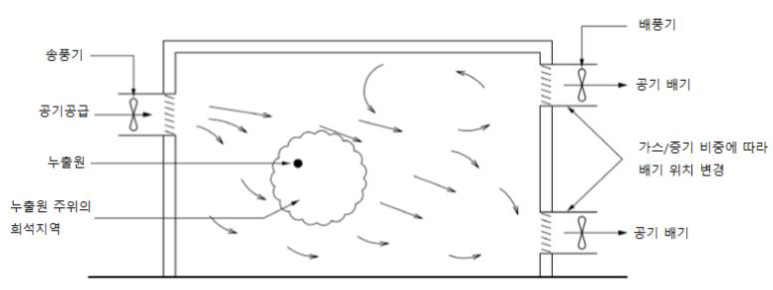

이 예(<그림 3> 참조)는 가스 컴프레셔 룸과 같은 상황에 적용한다.

(1) 환기시스템의 환기량 또는 배치와 관계없이 압력이 아주 낮은 경우를 제외하고는 제트누출의 경우, 누출원에서의 농도가 즉시 LFL 이하로 희석될 가능성은 적다. 따라서 누출원에서의 희석등급을 높게 정하는 경우는 아주 드물다.

(2) 나머지 공간의 희석등급은 강제환기의 배치 및 환기량에 크게 영향을 받으므로, 누출등급은 <그림 3> 및 <그림 4>에 제시된 두 개의 요인 모두에 아주 예민하게 작용한다.

<그림 3> 송기 만에 의한 환기

(3) <그림 3>에서는 밀폐공간에 통기구를 통하여 배출되는 양과 같은 양의 신선한 공기가 공급된다.

(가) 시간당 환기횟수가 높다하더라도 부적절한 환기배치로 인해 밀폐구획 내부에 순환 공기유동이 발생하여 배경농도가 상승될 수 있다.

(나) 다시 흡기된 가스가 누출원의 희석체적을 증가시키는지를 살펴보아 이러한 일이 발생할 경우에는 희석등급은 낮은 것으로 판단한다.

<그림 4> 송기 및 배기 환기시스템

(4) <그림 4>는 공급과 배기가 같이 되는 밀폐공간으로, 공급만 있는 경우와 마찬가지로 부적절한 환기배치로 인해 순환공기유동이 발생하여 제트누출로 희석된 가스가 다시 흡기되어 배경 가스농도가 증가할 가능성이 있다.

(가) 환기배치와 배기 지점의 위치를 주의 깊게 살펴 재순환 공기 패턴을 최소화하는 경우, ‘중’ 또는 ‘고’ 희석등급을 달성할 수 있다.

비고) 환기는 전체 환기 또는 국소배기 둘 중의 하나 만의 배기시스템을 적용하는 것이 일반적이다.

3.5 저속 누출

(1) 저속누출은 배출·용액·배수 또는 도장 등으로 인한 인화성 액체의 증발과 같은 많은 생산 공정에서는 일반적인 현상이다.

(가) 제트누출이 임의 표면에 충돌하는 경우, 저속으로 간주하며 이 경우, 제트 누출의 속도는 제트가 비활성 연기 풀룸으로 변환시켜 그 속도는 감소된다.

(나) 저속누출에서 분산과 희석은 공간에서의 공기유동과 가스 또는 증기의 부력에 크게 영향을 받는다.

(다) 제트누출의 경우, 희석등급은 건물 또는 구획의 크기, 누출률, 전체 환기에 의한 배경농도의 제어능력 등에 의하여 영향을 받게 된다.

3.6 비산 누출

(1) 비산누출은 압력용기로 부터의 가스 또는 증기의 소량 누출(일반적으로 10-7 ∼ 10-9 ㎏/s 크기)을 말하며, 이와 같은 소량 누출이라도 환기가 되지 않는 밀폐공간에서는 축적되어 폭발 위험을 야기할 수도 있다.

(2) 분석실(Analyzer houses) 및 기밀된 용기((예: 계기용 패널 또는 방수형 용기, 단열된 가열 용기 또는 파이프 설비와 단열재 또는 고압가스 배관이 있는 이와 유사품 사이의 밀폐된 공간) 와 같이 특별히 설계되는 설비 및 장비는 유의하여야 한다.

(가) 이러한 설비는 특정 시간(Critical time)만이라도 환기 또는 가스 분산을 위한 장치를 구비하도록 한다.

(나) 만약 이것이 현실적으로 불가능한 경우에는 주요 누출원을 용기 외부로 위치하도록 한다(예, 배관 접속부를 잠재적인 누출원이 될 수 있는 다른 장비와 같이 보온된 용기 밖에 설치하도록 한다. 등).

(3) 완전 밀봉된 용기가 자연 환기되는 이러한 밀폐공간 내에서 사용되는 경우, 환기의 유효성과 이용도는 각각 ‘저희석’, ‘미흡’ 으로 고려한다.

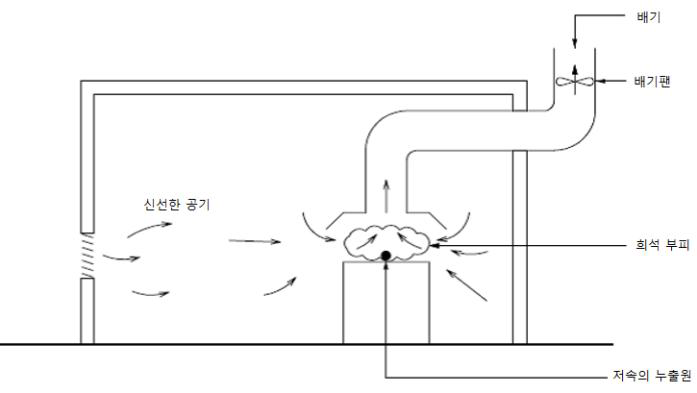

3.7 국소배기장치

(1) 국소배기장치는 설치 가능한 모든 장소에 권고한다(<그림 5> 참조).

(2) 국소배기장치는 누출원 인근의 희석등급을 개선하기 위하여 설치하는데, 더 중요한 것은 국소배기는 국소배기시스템의 범위 밖의 가스 또는 증기의 유동을 제어하는 것으로, 이것이 이루어지는 경우, 누출원 주변의 희석등급은 ‘양호’ 로 할 수 있다.

(3) 국소배기장치는 누출원 가까운 곳에 설치해야 효과적이며, 누출원의 누출속도가 아주 낮을 경우에 매우 효과적이다. 가스 또는 증기의 누출속도를 극복하여 누출 유동을 제어하는데 국소배기장치가 필요하기 때문에 제트누출에 대한 국소배기장치 적용은 다양한 형태의 누출에 따라 크게 달라진다.

<그림 5> 국소배기 설비

4. 건물 내의 자연환기

4.1 일반사항

(1) 이 절은 건물 내의 자연환기 평가 수단에 대하여 기술한다.

(2) 자연환기를 증진시키는 조치와 특정 건물 구조 변경없이 이를 적용하는 것은 유의하여야 하며, 건물의 크기와 모양은 자연 환기를 증진시키기 위한 조치가 될 수 없고 이러한 예는 자연환기 효율성을 낮추는 것으로 간주될 수 있다.

4.2 바람에 의한 환기

(1) 건물 내부의 공기 이동은 건물의 형상뿐만 아니라 바람방향에 따른 개구부의 크기와 위치와도 관련된다.

(가) 환기흐름은 벽 및/또는 지붕에 건축물 상의 개구부가 없거나 닫혀있는 경우라 하더라도 구조물의 기밀되지 않는(Non-airtight) 문 및 창문 또는 벌어진 틈 등을 통한 공기 유입에 의할 수도 있다.

(나) 아래에서 사용되는 방정식은 틈새 등을 통한 환기가 아닌 환기를 위해 설계된 개구부를 통한 공기흐름을 가정한 것으로 이 개념은 위험장소 설정을 위하여 채택하도록 한다.

(2) 환기는 공기의 유입과 유출 모두를 포함하며, 개구부는 주로 인입 개구부의 역할을 의미하나 인출 개구부도 포함한다.

(가) 바람이 불어오는 쪽(Upwind) 개구부는 통상 유입 개구부의 역할을 하고 바람이 나가는 쪽(Downwind)과 천장 개구부는 유출 개구부의 역할을 한다.

※ 이는 바람에 의한 환기는 특정지역에서의 풍향도(Wind rose diagram)에 대한 해박한 지식을 갖고 있을 경우에만 평가할 수 있음을 의미한다.

(나) 통상 바람에 의한 환기 구동력은 건물에서 바람이 불어오는 쪽과 나가는 쪽 사이의 압력차에 의한다.

(3) 바람에 의한 기류는 다음과 같은 수식으로 나타낼 수 있다.

Cd 값은 환기 또는 건축물 관련 코드로부터 구할 수 있다.

A1 및 A2의 값은 바람이 불어오는 쪽과 나가는 쪽 개구부의 유효면적을 말한다.

(4) CFD 모델링 또는 풍동(Wind tunnel) 시험은 건물의 압력 계수에 비하여 보다 더 신뢰성 있는 평가를 위하여 이용할 수도 있다.

(5) 풍력 및 풍향은 다양하며 일반적으로 예측 불가능하나, 풍속에 대한 지침은 <표 1>을 참고한다.

(6) 바람이 다른 유형의 환기를 보완하는지 아니면 방해하는지를 확인하기 위해 다른 유형의 환기와 함께 고려해야 한다. 순수하게 바람에 의한 환기용 유입구와 유출구가 다른 환기원에도 이용될 수 있는 것이라면 바람은 긍정적인 영향을 줄 수 있지만, 반대일 경우 악영향을 줄 수 있다. 즉, 어느 방향의 공기이든 천장 끝에 환기구가 있다면 긍정적인 영향을 줄 것이지만, 환기유출구가 바람이 불어오는 쪽에 있다면 악영향을 주게 될 것이다.

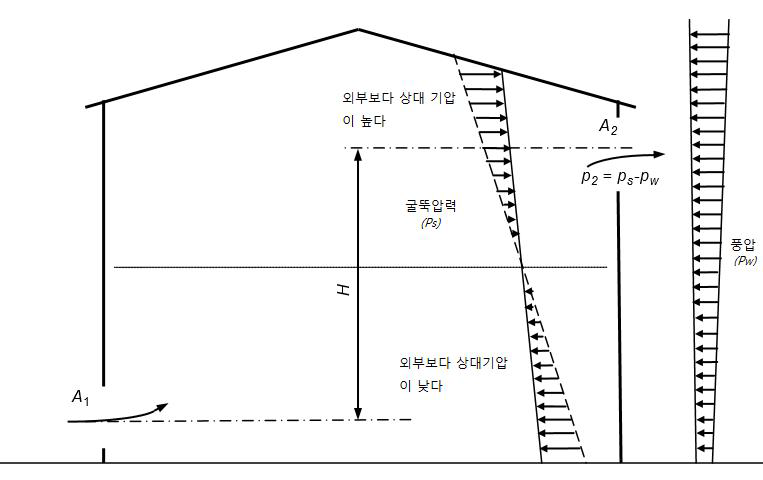

4.3 부력에 의한 환기(Buoyancy induced ventilation)

(1) 부력에 의한 ‘굴뚝효과(Stack effect)’ 환기는 옥내외 온도차에 의한 공기 이동에 의하여 이루어지며, 이러한 구동력은 온도차로 인한 공기밀도의 차이에 의하여 발생한다. 수직 압력 경사도는 공기밀도에 따라 달라지는데 옥내와 옥외가 동일하지 않으며 이는 압력차로 이어진다.

(2) 옥내 평균온도가 옥외온도보다 높으면 옥내 공기의 밀도는 더 낮아지게 되고, 밀폐 공간 내의 다양한 높이에 개구부들이 있다면, 하단 개구부로 공기가 유입되어 상단 개구부로 유출되게 되고 온도차가 클수록 이 풍속은 증가한다.

(가) 부력에 의한 환기는 옥외온도가 옥내온도보다 더 낮으면 더 효과적이고, 옥외온도가 더 높으면 부력에 의한 환기의 효과가 떨어져서 옥외온도가 옥내온도 높게 올라간다면 유동은 역전된다.

(나) 옥내온도는 자연적 원인이나 난방 또는 공정열(Process heat)로 인해 더 높아질수도 있고, 열기류가 옥내로 유입되어 옥내평균온도가 달라질 수도 있다.

(다) 건물 내부에서 기류가 충분히 혼합된다고 가정하면, 내부와 외부 모두에 일정한 온도가 될 수 있다. 온도 기울기에서, 하단 개구부의 내부 온도가 옥외온도 Tout와 같고 상단 개구부의 내부온도가 Tin이라고 가정하면, 공기의 부피 유속은 다음 식을 통해 계산할 수 있다.

A1과 A2의 값은 각각 하단과 상단 개구부의 유효면적을 나타낸다.

① 이 방정식은 서로 반대쪽 벽에 인입구와 배출구가 있고, 기류를 방해할 수 있는 장애물이 아주 적거나 없는 룸의 경우에만 합리적인 결과를 얻을 수 있다(<그림 7> 참조).

② 또한 하단 및 상단 개구부의 중간 지점 사이의 수직거리 H 가 작고 수평거리가 크다면, 부력에 의한 환기는 줄어들어 그 계산도 덜 정확할 수 있다.

즉, H가 룸의 폭보다 작을 경우, 환기의 비능률에 관련된 안전계수를 적용하여야 한다(5.6.1 참조).

③ 누출계수 Cd 는 누출 사례 및 개구부 또는 틈새의 유형에 따른 일련의 실험을 통하여 얻은 경험 값으로, 0.75 이상의 값은 실제 적용을 위해 설정한 기준 값으로 한다.

(3) 부력에 의한 환기를 위해 필요한 조건을 달성하기 위해서는 옥내온도는 옥외온도보다 높아야 한다.

(가) 옥외온도가 높을 경우에는 내부에 특별한 열원이 있는 경우를 제외하고는 옥내온도는 옥외온도보다 높을 수가 없다.

(나) 온도 구배는 특정 조건하에서 옥내온도가 옥외온도보다 낮을 수 있는 건물 및 일부 구조의 실체에 의해 영향을 받을 수도 있다. 옥내온도가 옥외온도보다 낮다면, (식 4)는 적용할 수 없다.

(4) 하부 및 상부 개구부의 중간 점 사이의 수직 거리가 크면 클수록 자연환기의 효과는 더 커지게 된다. 부력에 의한 환기의 경우, 입구 개구부의 가장 바람직한 위치는 반대 벽의 개구부 바닥이고 출구는 천장 끝이다. 그러나 이것이 가능하지 않은 경우에는 인입 및 인출 개구부는 공기흐름이 전체 지역을 통과하도록 서로 반대쪽에 위치하도록 한다.

(5) 낮은 옥내온도를 높이기 위하여 열을 가해야 할 때에는 다음의 조치를 검토한다.

(가) 자연환기에 의한 환기 보완 또는 환기용 개구부를 줄이거나 닫는다.

(나) 폭발성분위기의 희석을 저해하는 부적합한 자연 환기가 될 수도 있는 개구부를 축소하는 것을 검토하되, 일반적으로 문, 창, 조정식 루버 등과 같이 통상 닫을 수 있는 모든 개구부는 환기용 개구부로 간주하지 않는다.

<그림 6> 등가 유효 개구부 면적 ㎡ 당 신선한 공기 체적량

(6) <그림 6>의 그래프는 (식 4)를 바탕으로 작성되었으므로, 7.2에 기술된 이러한 계산식 사용의 제한 사항을 반영한다.

4.4 바람과 부력에 의한 자연환기 조합

(1) 바람과 부력에 의한 환기는 따로 일어날 수 있지만 동시에 일어날 수도 있다.

(2) 열부력으로 인한 압력차는 일반적으로 바람이 없는 조용하고 추운 날에 우세한 추진력이 되는 반면에, 바람에 의한 압력차는 바람 부는 더운 날에 우세한 추진력이 된다. 이러한 추진력은 풍향과 관련한 (부력에 의한 환기의) 흡입구와 배출구의 위치에 따라 서로 방해하거나 보완 할 수 있다(<그림 7> 참조).

(3) 확률기반 평가는 특정위치의 기후, 풍배도(wind rose diagram)와 옥내온도를 고려하여 적용 한다.

<그림 7> 서로 반대 방향에서의 환기추진력의 예

(4) 압력차, 바람 또는 온도차로 인한 환기 흐름 계산에서 환기용으로 설계된 개구부가 더 클 경우, 바람으로 인한 압력차와 평균 온도로 인한 공기밀도의 변화를 이용하는 다음 식으로부터 공기 흐름을 구할 수 있다.

<참고> 기호

<표 2> 인화성 물질 목록 및 특성_폭발위험장소 구분 데이터 시트(파트 I)

<표 3> 누출원 목록_폭발위험장소 구분 데이터 시트(파트 Ⅱ)

<부록 3> 가스폭발위험장소의 범위설정

1. 일반 사항

1.1 일반사항

(1) 폭발위험장소의 범위를 설정하기 위해서는 다음을 고려한다.

(가) 위험장소의 범위는 공기 중 인화성 물질의 농도가 인화하한 이하로 희석되기 전 폭발성분위기가 존재하는 추정 또는 계산된 거리를 말한다.

① 위험장소 범위의 결정은 불확실성의 평가수준을 고려한 안전율을 적용한다.

② 인화하한값 이하로 희석되기 전의 가스 또는 증기의 확산범위를 평가할 때에는 전문가의 의견을 구하는 것이 바람직하다.

(나) 공기보다 무거운 가스는 지면보다 낮은 장소(예: 피트, 우묵한 곳 등)로 흐를 수 있고, 공기보다 가벼운 가스는 높은 장소(지붕 쪽 등)에 체류할 가능성이 있다.

(다) 누출원이 외부에 있거나 인접한 곳에 위치하는 경우에는 다음과 같은 적합한 조치에 의해 해당 장소로 인화성 가스나 증기가 침입하는 것을 방지할 수 있다.

① 물리적인 장벽의 설치

비고) 물리적 장벽의 예는 대기압에서 기체 또는 증기의 이동 통로를 제한하는 벽 또는 기타 장애물을 말하며, 이는 인화성 분위기의 축적을 예방하기 위한 것이다.

② 해당 장소에 충분한 양압을 유지하여 인접된 위험장소의 폭발성 가스분위기가 침입하는 것을 막는다.

③ 충분한 유량의 신선한 공기로 해당 지역을 치환시킴으로써 인화성 가스나 증기가 들어올 우려가 있는 모든 개구부를 통해 공기가 배출되도록 한다.

(라) 위험장소의 범위는 인화성 물질의 화학적 및 물리적인 매개변수에 주로 영향을 받는데, 이중 일부는 인화성 물질의 속성이며 나머지는 환경특성이다.

① 질량이 작은 물질의 누출에서는 누출이 진행되는 동안에도 더 짧은 거리가 작용된다.

② 공기보다 무거운 상태의 가스 및 증기는 쏟아지는 액체처럼 지면 위의 플랜트 내 배수구 또는 배관 트렌치 내로 흘러 들어갈 수 있으며, 원래의 누출지점으로부터 멀리 떨어진 곳에서 발화되어 넓은 플랜트 전역이 위험해질 수도 있다.

③ 가능하다면 플랜트의 배치는 폭발성 가스분위기의 신속한 분산이 이루어지도록 설계한다.

(마) 환기가 제한되는 장소(예: 피트 또는 트랜치 내부)는 2종장소가 아닌 1종장소로 구분한다. 반면에 펌프 또는 배관이 위치해 있는 넓고 얕은 침하지에는 이러한 엄격한 적용을 하지 않을 수도 있다.

(2) 폭발위험장소의 종별 및 범위를 추정하기 위해서는 다음을 규명하여야 한다.

(가) 누출등급(<부록 1>)

(나) 환기 효율성 및 희석 등급 (<부록 2>)

(다) 환기 이용도(<부록 2>)

(3) 폭발위험장소 종별의 추정

<표 1>은 옥내 및 옥외 폭발위험장소의 추정에 사용할 수 있다.

<표 1> 누출 등급 및 환기유효성에 따른 폭발위험장소 설정

1.2 폭발위험장소 범위의 추정

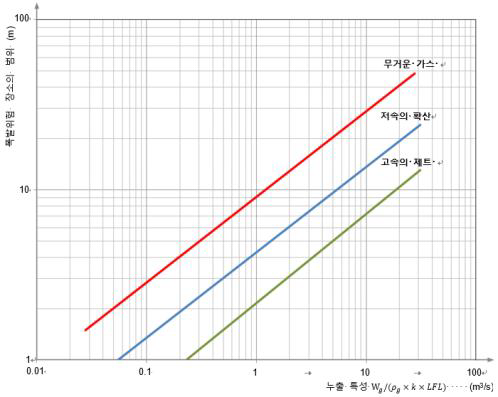

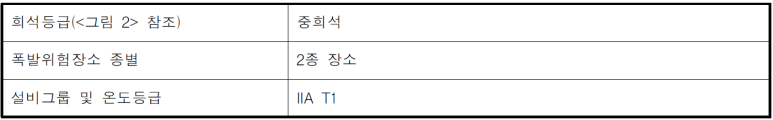

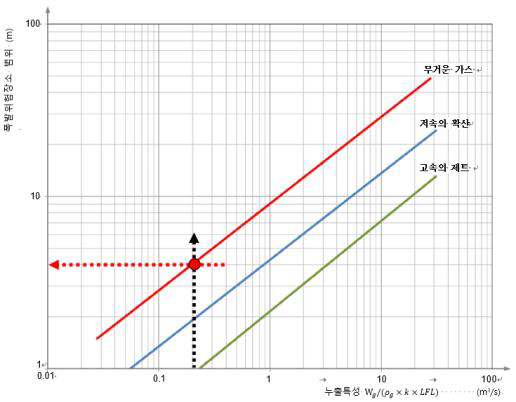

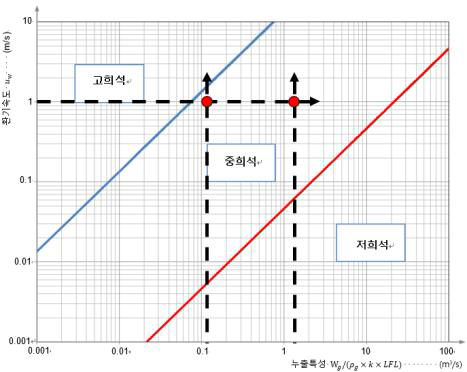

(1) 인화성 가스가 발생할 수 있는 폭발위험장소의 범위는 누출률과 가스특성, 누출형상(Geometry) 및 주위의 기하학적 구조 등 다양한 요소들에 의해 결정되며, <그림 1>은 다양한 유형의 누출에 대한 폭발위험장소의 범위를 결정하기 위한 지침으로 사용할 수 있다. 신뢰할만한 자료를 기초로 하는 다른 유형의 추정이나 평가(예: 전산유체역학, CFD)도 적용할 수 있다.

(2) 폭발위험장소의 범위는 <그림 1>에서 다음 중 하나에 속하는 누출특성에 따라 적절한 곡선을 선택한다.

(가) 방해받지 않는 고속 제트 누출;

(나) 저속의 확산 누출 또는 누출형상이나 주위 표면의 충돌로 인한 속도 손실 제트 누출;

(다) 수평표면(예: 지표면)을 따라 확산되는 무거운 가스 또는 증기.

<그림 1> 폭발위험장소의 범위(거리) 추정 그래프

(3) 이 그래프는 제로배경농도를 바탕으로 한 것으로 옥내 저희석 조건에는 적용하지 않는다.

비고) 이 그래프는 연속등식과 선별된 전산유체공학 시뮬레이션(CFD)을 기반으로 개발된 것으로 X축 제곱근 대 확산거리 비율을 바탕으로 추정되었으며, 그 결과는 이 표준의 목적에 맞게 수정되었다.

(4) <그림 1>의 그래프를 이용하는 방법에 대해서는 5(폭발위험장소 구분 예)에 나타내었다.(<그림 3, 6, 8, 11 및 14> 참조).

2. 폭발위험장소의 구분 예시

2.1 일반사항

(1) 이 지침은 누출되었을 때 인화성 가스 및 액체의 거동에 대한 지식과 지정된 조건 하의 설비성능에 대한 경험을 바탕으로 하는 올바른 공학적 판단(Sound engineering judgement)을 포함한다. 이러한 이유로 설비 및 공정의 특성에 대해 생각할 수 있는 모든 변경사항을 예로 하는 것은 실행 가능하지 않다.

(2) 이 예는 이 표준을 적용하기 위한 의도가 아니고 이 표준에서 제시된 평가의 선택 방법을 설명하기 위한 것이다.

2.2 폭발위험장소의 설정 예

2.2.1 인화성액체

(1) 산업용 펌프(기계 씰(다이아프램) 이용, 옥외 지면 설치)

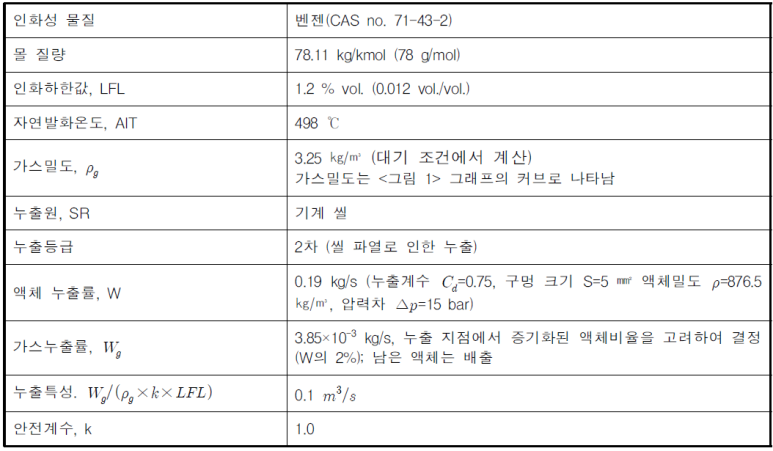

∎ 누출 특성

∎ 위치 특성

∎ 누출 영향(결과)

<그림 2> 희석등급

<그림 3> 폭발위험장소 거리

∎ 폭발위험장소 구분

<그림 4>는 공기보다 무거운 물질의 설비 정면도를 나타낸다. 이 그림은 공기보다 무거운 증기에서의 폭발위험장소 구분도이며, 수직거리는 수평거리보다 짧다.

<그림 4> 폭발위험장소 구분도

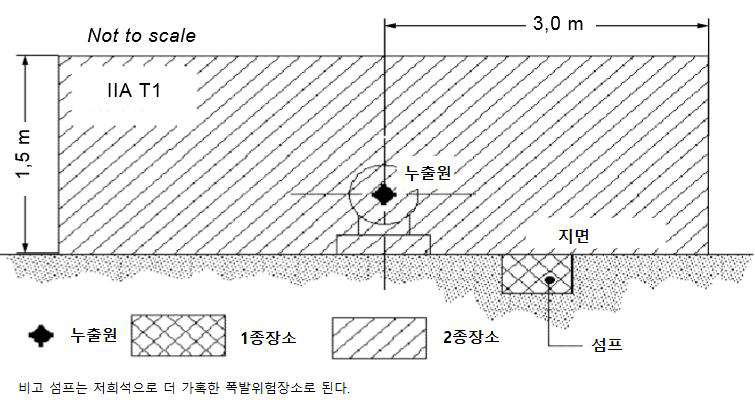

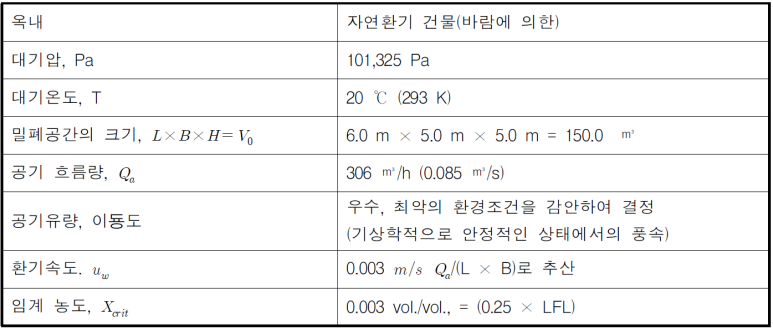

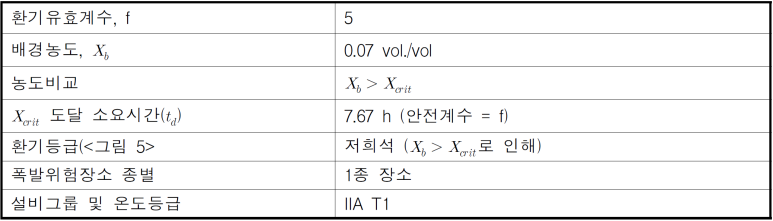

(2) 산업용 펌프(기계 씰(다이아프램)을 이용, 옥내 바닥 설치)

∎ 누출 특성

∎ 위치 특성

∎ 누출 영향(결과)

<그림 5> 희석등급

비고) 밀폐공간에서의 배경농도가 임계농도(Xb > Xcrit )보다 높기 때문에 그래프를 이용한 희석등급의 평가절차는 필요하지 않다. 따라서 희석등급은 ‘저희석’ 이며, <그림 5>는 단지 평가를 확인하기 위한 것이다.

<그림 6> 폭발위험장소 거리 산정

폭발위험장소의 범위(<그림 6> 참조), r = 4.0 m

∎ 폭발위험장소의 구분

ㅇ 설정된 폭발위험장소는 누출이 멈춘 후, 임계농도 도달에 소요되는 시간과 농도를 비교하여 옥내 위치의 부피를 포함한다. 만약, 개구부가 있다면 이를 잠재적인 누출원으로 고려한다.

ㅇ 만약, 공기 유량이 증가(개선)되었다면, 희석등급은 ‘중희석’이 될 수 있고, 위험장소는 작아지고 1종장소를 2종장소로 변경할 수 있다.

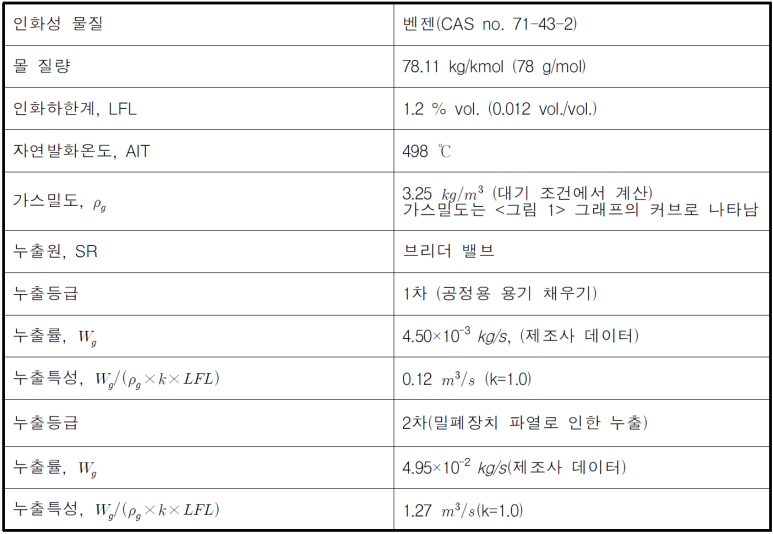

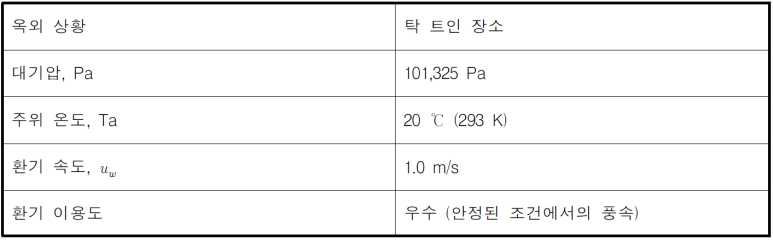

(3) 브리더밸브(옥외, 공정용 용기(Vessel))

∎ 누출 특성

∎ 위치 특성

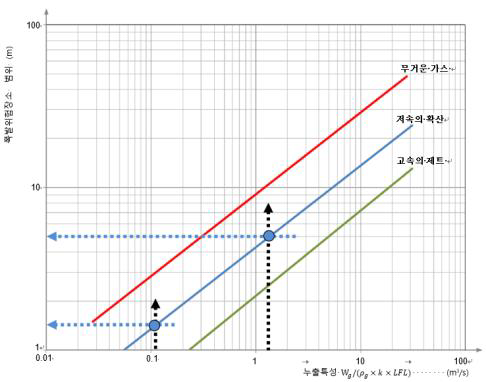

∎ 누출결과

<그림 7> 희석등급

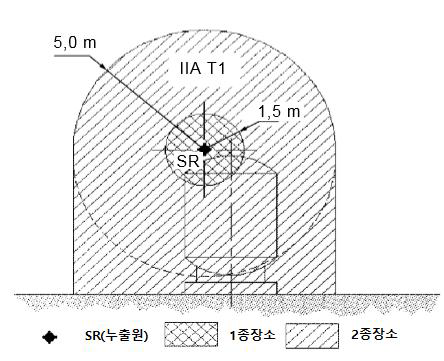

폭발위험장소의 범위(거리) ; 1종장소(1.5 m), 2종장소(5.0 m)

<그림 8> 폭발위험장소의 거리 산정

∎ 폭발위험장소의 추정:

관련변수를 고려한 폭발위험장소는 브리더밸브를 기준으로 <그림 9>와 같다.

<그림 9> 폭발위험장소의 구분 예(브리더 밸브)

2.2.2 인화성가스

(1) 제어밸브(인화성 가스, 폐쇄형 배관시스템)

∎ 누출특성

∎ 위치특성

∎ 누출결과

<그림 10> 희석등급

<그림 11> 폭발위험장소의 거리 산정

폭발위험장소의 크기(거리), r

주위 특성(방해 여부와 무관한 제트 누출)으로 인해 폭발위험장소의 범위는 1.0 ∼ 2.0 m로 한다.

∎ 폭발위험장소의 추정

관련변수를 고려한 폭발위험장소는 컨트롤밸브를 기준으로 <그림 12>와 같다.

<그림 12> 폭발위험장소의 구분도 예(제어 밸브)

(2) 폐쇄형 공정 배관시스템(인화성 가스, 옥내 설치)

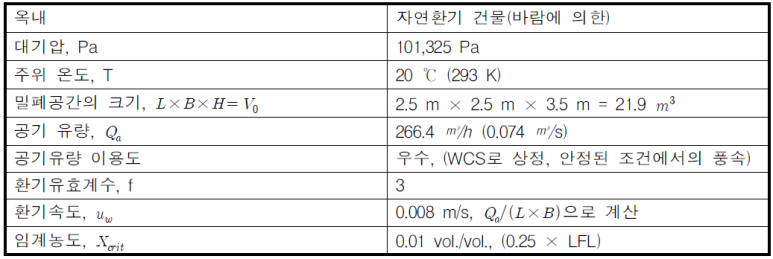

∎ 누출특성

다중 누출원, MSR

∎ 위치특성

∎ 다중누출원의 누출결과

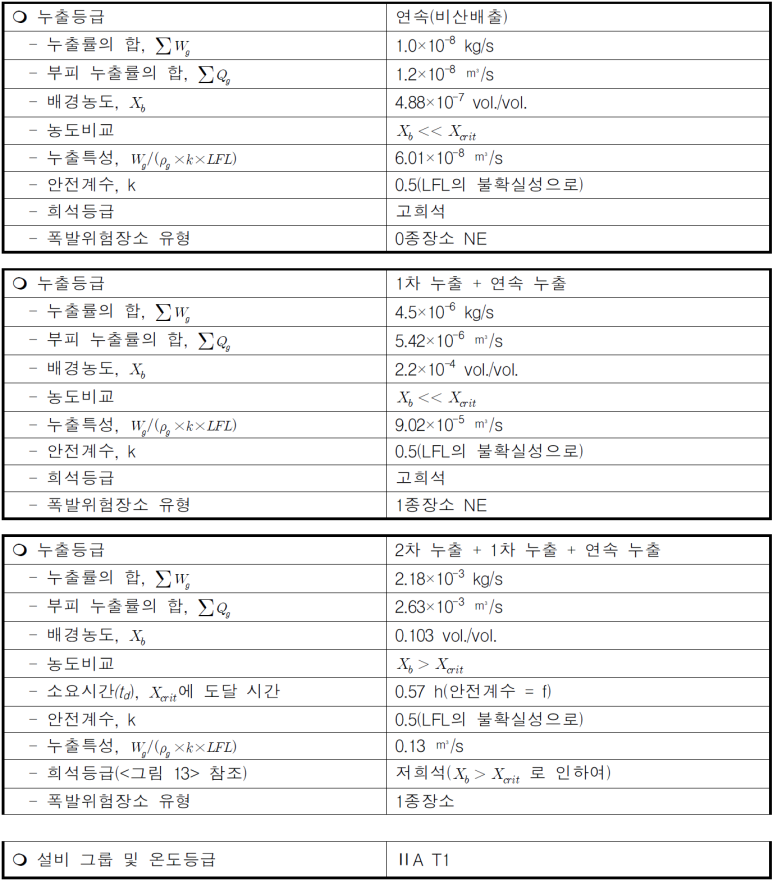

<그림 13> 희석등급

비고 )

밀폐공간에서의 배경농도가 임계농도(XB > Xcrit)보다 높은 같은 경우에는 이 그래프를 이용한 희석등급 절차를 거치지 않고 바로 ‘저희석’으로 한다. <그림 13>에서 두선의 교차점이 ‘중희석’에 위치하지만, 거의 구분선에 근접되어 있을 보여준다. 이는 이 평가절차의 불확실성을 갖고 있지만 적절함을 나타내는 것이다.

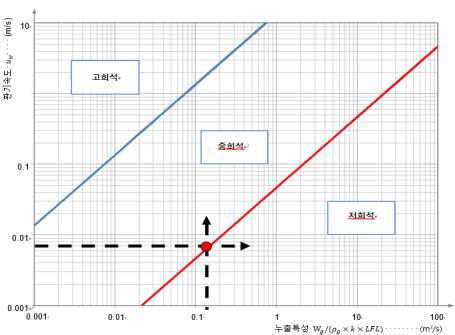

<그림 14> 폭발위험장소의 범위 산정

폭발위험장소의 크기(거리), r

주위 특성(방해 여부와 무관한 제트 누출)으로 인해 폭발위험장소의 범위는 1.5 m로 한다.

∎ 폭발위험장소의 구분

폭발위험장소는 배경농도가 임계농도를 초과하고 누출이 멈춘 후, 임계농도까지 떨어지는데 많은 시간이 소요되므로 옥내 전체 지역을 설정한다.

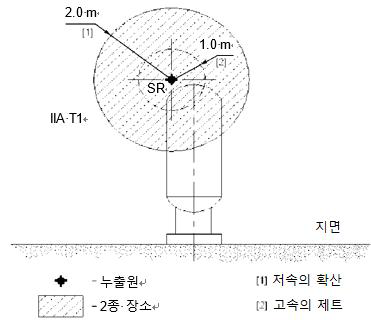

3. 폭발위험장소의 구분을 위한 예시 사례 연구

(1) 이 절은 위험장소를 어떻게 구분하고 표시하는 지에 대한 예시로, 위험장소의 세부사항은 특정 설비상세도 및 관련 규정 등의 적용에 따라 달라질 수 있다.

(가) 이 예시는 독립적, 여러 조합 또는 다양한 맥락에서 빈번하게 일어나는 누출의 다양한 형태를 보여주기 위한 것이다.

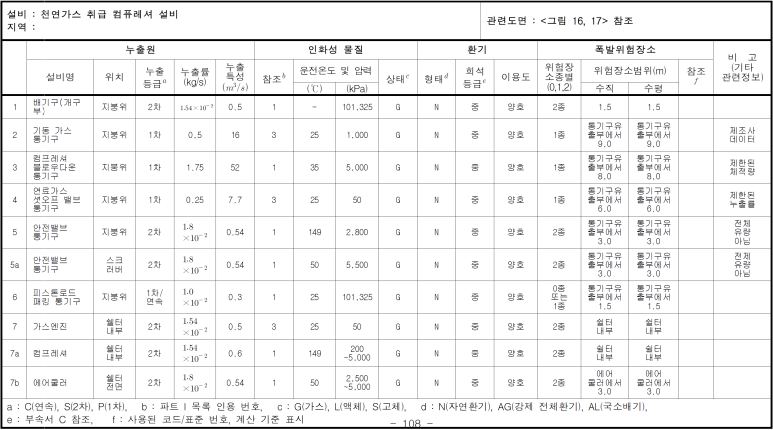

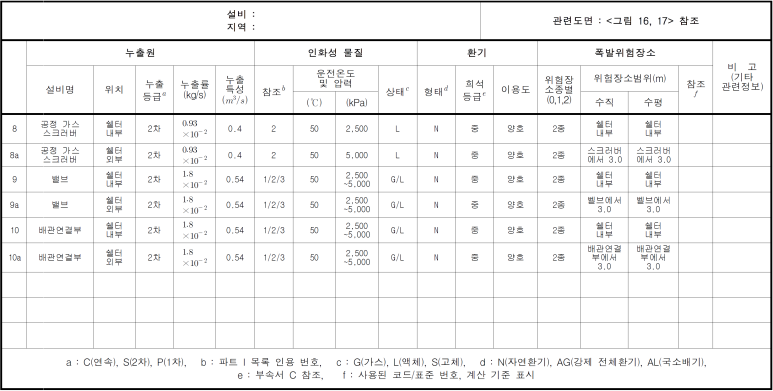

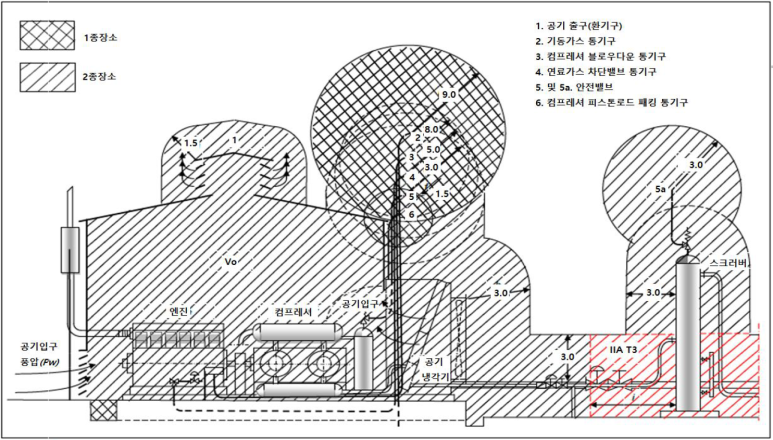

(나) 컴프레서는 천연가스(<그림 15> 참조)를 취급하는 설비로, 가스엔진, 컴프레셔, 혼합형 공기냉각기, 공정 배관, 온스키드 스크러버, 파동병(Pulsation bottles) 및 부속 장비로 구성된다.

(다) 이 예에서 가스엔진과 컴프레셔는 바닥에 있는 루버방식의 개구부와 셀터 전면부 개구부를 통해 공기가 유입되어 천장 끝 개구부로 배출되는 자연 환기가 이루어지는 옥내에 설치된 것으로 한다(<표 2> 참조).

(2) 설비의 외부는 냉각수와 공정가스 열교환기의 혼합형 공기냉각기, 배관, 밸브(비상차단, 차단 및 조절), 오프 스키드 스크러버 등으로 구성되어 있다.

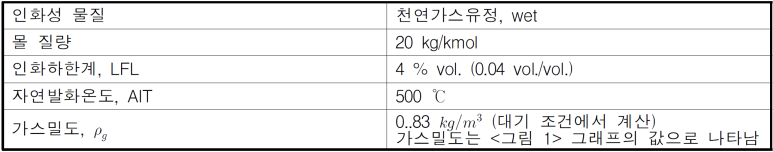

(3) 이 예시에서의 인화성물질 : (<표 3> 참조)

① 공정가스(메탄 80 % 인 천연가스)

② 공정가스는 스크러버에 모아 응축시켜 저장조로 자동 배출(주로, 각 압축 단계에서 평형상태인지에 따라 결정되는 많은 양의 무거운 탄화수소)

③ 가스엔진 연료와 기동가스(건식 배관용 천연가스, 최소 95 % vol의 메탄)

④ 공정에 적용되는 다양한 화학약품(예, 부식방지제, 동결방지 첨가제)

(4) 예시에서 추정되는 누출원: (<표 4> 참조)

① 기동가스 통기구 (1차 누출원; 엔진의 각 기동 단계에서 발생)

② 컴프레셔 블로우다운 통기구(1차누원; 컴프레셔(각 단)의 감압 단계에서 발생)

③ 가스엔진 차단밸브 통기구(1차누출원; 들어온 연료가스가 가로 막히고 갇힐 때, 가스가 대기 중으로 방출되는데, 이 때 엔진의 각 셧다운 단계에서 발생)

④ 압력분출밸브 통기구(2차누출원; 압력 업스트림이 설정점 이상으로 높아지면 발생; 통상 셧다운 안전장치는 안전릴리프밸브가 개방되기 전에 작동시키기 위해 컴프레셔의 보호시스템에 설치되므로 1차 누출원으로 간주하지 않는다.

⑤ 컴프레셔 피스톤 로드패킹 통기구(일반적으로 1차누출원; 모니터링과 제어, 품질관리가 의심되는 경우, 이 통기구는 연속누출로 간주

⑥ 가스엔진, 컴프레셔 및 에어쿨러 (2차누출원)

⑦ 공정 가스 스크러버와 드레인 (액체상태의 2차누출원)

⑧ 쉘터 내/외부 밸브 (2차누출원)

⑨ 배관 연결부(2차누출원)

(5) 예시에서 누출률을 산출하기 위한 요소(변수)

① 기동 가스의 경우; 제조사 데이터 시트에 있는 공기 시동장치의 가스유량

② 블로우다운 통기구의 경우; 컴프레셔 실린더에 갇힌 가압가스, 스크러버, 파동병(Pulsation bottles) 및 공정배관

③ 가스엔진 셧오프 밸브 통기구의 경우; 연료라인 및 실린더에 갇힌 가스

④ 안전릴리프 밸브 통기구의 경우; 제조사의 데이터 시트에 있는 각각의 압력 설정점의 가스유량 또는 기타 방법으로 추산된 가스 유량

⑤ 기타 누출원의 경우; 기타 다른 방법으로 추산된 가스 유량

<그림 15> 천연가스를 취급하는 밀폐 컴프레셔

<표 2> 천연가스 취급 압축기

<표 3> 인화성 물질 목록 및 특성_폭발위험장소 구분 데이터 시트(파트 I)

<표 4> 누출원 목록_폭발위험장소 구분 데이터 시트(파트 Ⅱ)(1)

<표 4> 누출원 목록_폭발위험장소 구분 데이터 시트(파트 Ⅱ)(2)

<그림 16> 천연가스를 취급하는 컴프레셔 설비의 폭발위험장소 구분도의 예(정면도)

<그림 17> 천연가스를 취급하는 컴프레셔 설비의 폭발위험장소 구분도의 예(평면도)

<부록 4> 실험실 등 소량의 인화성액체 취급장소에서의 폭발위험장소 설정

1. 실험실 등에서의 인화성물질을 사용할 때의 유의사항

(1) 연구·개발용 장비는 일반적으로 다양한 인화성물질을 사용·취급 또는 저장(이하“사용 등”이라 한다)하고 있기 때문에 상시 잠재적인 화재·폭발의 위험성이 있으므로, 일정 양(10 리터) 이상의 인화성물질을 사용 또는 보관하고 있는 실험실이나 파일롯 플랜트는 폭발위험장소(이하 “위험장소”라 한다) 설정을 고려한다.

주) 폭발위험장소의 설정을 고려할 경우에는 (가스 폭발위험장소의 설정 및 관리에 관한 기술지침), <부록 4>를 참조한다.

(2) 위험장소를 설정하고자 하는 경우, 먼저 누출원을 파악하고 설비의 정상운전은 물론 고장이나 취급 부주의로 인한 누출의 결과를 알아야 한다.

(3) 실험실에서의 인화성액체 또는 가스의 1차 누출원은 규모가 일반적으로 아주 작으므로 실험실 내의 양호한 환기로 충분히 통제가 가능할 수 있다.

(4) 경우에 따라 유해물질의 누출로 인한 건강상의 위험을 관리할 필요가 있다.

(5) 실험실에서는 인화성액체를 많이 사용하고 있으나 1차 등급에 의한 증기의 누출은 일반적으로 아주 작다고 본다.

주) 증발되는 용제(Solvent)나 분무되는(Spray) 액체와 같이 정상 실험 중에 증기가 많이 발생되는 누출 작업은 작업자의 노출을 제어하기 위하여 흄후드(Fume cupboard) 내에서 작업하여야 하며, 폭발위험 분위기를 최소화하여야 한다.

(6) 외부의 흄후드 벤트는 후드 내에서 누출이 발생하는 경우에 위험장소를 생성할 수 있으므로 이를 고려한다.

(7) 2차 누출원은 시약 유리병의 파손, 냉각기의 냉각 실패, 가스봄베와 기기 사이의 임시 배관, 반응기의 끓어 넘침, 취급 부주의 등으로 인한 쏟아짐, 저장용기의 뚜껑 개방, 오염된 걸레의 부적절한 폐기 등이 있다.

주) 2차 누출원의 경우에는 그 크기와 지속시간을 고려하여 위험장소를 설정한다.

2. 실험실 등에서의 화재·폭발 방지대책

(1) 실험실 장비 중에는 취급하고 있는 물질을 충분히 점화시킬 수 있는 히팅 맨틀(Heating mantle), 고온 판(Hot plate), 오븐 등이 많이 있으며, 이들 중 상당부분이 인화성 분위기에서 점화 위험을 억제하기 위한 조치는 충분하지 않다.

주) 소형 전동기 및 계장기기 등도 잠재적인 점화원이다.

(2) 일반적으로 실험실 등의 폭발위험장소 설정은 현실적이지 않으므로 폭발위험장소 설정 이외의 다른 방법 즉, 다음과 같은 방법으로 폭발위험장소 설정을 회피하는 것이 바람직하다.

(가) 평상시에 누출원의 누출 빈도와 양을 줄이기 위한 방법에 대하여 훈련한다. 예로써 액체의 누출 위험을 줄이기 위한 취급 방법 습득 등

(나) 1차 누출원 또는 큰 2차 누출원을 통제하기 위하여 이러한 누출원은 적합한 흄 후드에서만 사용, 취급하도록 한다.

(다) 화재위험에 대한 인식을 높이기 위하여 높은 수준의 작업 표준 등을 제정하고, 인화성액체가 흐르거나 누설되었을 경우 취하여야 하는 조치에 대하여 훈련을 실시한다.

(라) 충전상태(Live)의 전기설비는 인화성액체와 직접 접촉(누설 등)되는 것을 방지하기 위한 조치를 취한다.

(마) 소형 화재를 진화하기 위한 적합한 장비를 비치하고 취급방법에 대하여 훈련을 실시한다.

(바) 어떠한 누출원도 신속히 찾아내고 조치할 수 있는 기기(인화성가스 검출기 등)를 설치하여 근접 감시를 한다.

(사) 만약 인화성물질이 누출 되었을 경우에 폭발 위험분위기가 형성되지 않도록 충분한 환기를 실시한다.

(3) (2)가 준비된 상태에서 실험실 직원이 하나의 소화기나 방염포(Fire blanket) 등으로 실험실의 화재를 안전하게 소화시킬 수 있다고 위험성평가에 의하여 판단된다면, 폭발위험장소를 설정하지 않을 수 있다.

(4) 또한 만약 사고가 발생할 경우, 그 사고가 확대될 위험성을 제한하는 것이 필요하며, 이를 위해 사용되는 모든 가연성 물질의 양을 제한하고, 고독성 물질은 화재로부터 완전히 보호하는 조치 등도 필요하다.

3. 실험실 등에서의 인화성 물질의 취급

(1) 실험실 내에서 보관할 수 있는 인화성 물질(액체 또는 기체)의 양을 최소한으로 제한한다.

(2) 흄후드 내에 보관할 수 있는 인화성 액체의 최대량은 50 l로 제한한다. 보다 많은 양의 저장은 적절히 설계된 실내나 옥외에 보관하도록 한다.

(3) 인화성액체 저장용기(Storage vessel)는 사용한 후에 신속히 흄후드에서 이동시켜 흄후드에 남아 있지 않도록 개방 벤치 위에 두도록 한다.

(4) 압축 또는 액화 인화성가스는 건물 외부나 특별히 환기되는 지역에서 저장한다.

(5) 작은 실린더는 실험실 내에서 사용할 수 있지만, 실린더를 사용하지 않을 경우에는 주 실린더 밸브는 항상 닫혀 있어야 한다.

(6) 충분한 강도의 배관과 적절한 압력제어는 인화성물질의 누설이나 유리제품의 손상 위험을 최소화하는데 필요하다.

(7) 인화성가스 배관은 금속관으로 고정 설치하고 사용 압력은 가급적 낮게 사용하는 것이 바람직하다.

4. 대형 실험실, 파일롯 플랜트 등에서의 폭발위험장소 설정

(1) 대형 실험실과 파일럿 공정에서 위험장소를 엄밀히 구분 설정하기는 쉽지 않으므로 개별적으로 여러 요인들을 고려하여 판단한다.

(2) 기기에 국소배기장치나 대형 흄 후드가 설치되어 있어 충분한 환기로 인화성 분위기가 형성되지 않는다면 폭발위험장소를 설정하지 않을 수 있다.

주) 폭발위험장소의 설정할 경우에는 <부록 4>를 참조한다.

(3) 기기는 주로 실험실 등의 바닥에 설치되므로, 하나의 기기에서 다른 기기로 인화성액체가 흘러가 확대되는 것을 방지하기 위해 기기 사이에 낮은 턱을 설치하는 것을 고려한다.

(4) 실험실에 전체 환기시설만 구비된 경우나 하나 이상의 기기로 부터 누설이 확대될 수 있는 경우에는 실 전체를 폭발위험장소로 설정할 필요가 있다.

(5) 인화성액체 또는 공기보다 무거운 인화성 증기가 누설될 경우, 그 증기 등이 실 바닥면 쪽으로 모이게 되므로 실내의 낮은 곳을 2종장소로 설정한다.

(6) 실험실 내에서 위험장소로 설정하여야 하는 경우, 위험장소와 비위험장소의 구분은 물론 이를 유지하는 것도 쉽지 않기 때문에 실내부 전체를 위험장소로 설정하도록 한다.

(7) 비록 위험장소로 설정하지 않는다 하더라도 가연성물질은 열이나 전기로부터 격리시키고 점화 위험이 없는 경보설비를 설치하는 것이 바람직하다.

<부록 5> 위험성평가를 기반으로 하는 폭발위험장소 설정

1. 일반 사항

1.1 일반 원칙

이 지침에서 특별히 규정하지 않는 한, 위험장소 설정에 대한 일반 사항은 다음 표준 등의 순서대로 적용함을 원칙으로 한다.

(1) KS C IEC 60079-10-1(폭발분위기- 제10-1부 : 폭발위험장소의 구분)

(2) NFPA 497 (Recommended practice for the classification of flammable liquids, gases, or vapors and of hazardous locations in electrical installations at chemical process areas)

(3) API 505(Classification of locations for electrical installations at petroleum facilities classified as class 1, zone 0, zone 1, and zone 2)

(4) EI 15(Area classification code for installations handling flammable fluids)

(5) EN 1127-1:2011(Explosive atmospheres-Explosion prevention and protection)

1.2 전문가적 판단

이 지침은 위험장소에 적합한 전기설비를 선정하는데 도움을 주기 위한 가이드이며, 실제로 위험장소를 설정할 때에는 전문가적인 명확한 공학적 판단(Sound engineering judgment)에 의할 수 있다.

(1) 옥내를 위험장소로 설정할 때에는 이전의 동일하거나 유사한 설비에 대한 경험을 바탕으로 신중하게 판단한다.

주) 이는 건물 내에 인화성 가스의 누출원이 있다는 것만으로 1종 또는 2종장소와 그 범위를 정하는 것은 적절하지 않음을 의미한다. 또한 설비의 특별한 설계로 비위험장소를 위험 장소로 분류하거나 2종장소를 1종장소로 설정하는 등 보다 위험하게 분류하는 것이 합리적이지 않을 수도 있다는 것으로, 경험을 바탕으로 위험장소 설정결과를 재분류할 때 기존의 1종장소가 2종장소로, 2종장소가 비위험장소로 구분되는 경우가 적지 않다.

(2) 공기보다 가벼운 가스가 비교적 낮은 압력으로 사용되는 공정에서, 개스킷 불량 등으로 인한 가스 누출을 방지하는 조치를 취하고 가스 누출 시에 폭발하한값의 25 % 이하에서 검출하여 적절한 조치를 취하는 경우에는 전문가의 판단에 의하여 비위험장소로 할 수 있다.

(3) 누출된 인화성 가스의 양은 위험장소의 범위를 결정하는데 아주 중요한 요소로, 명확한 공학적 판단의 적용이 특히 중요하다. 이때 이러한 판단의 목적, 즉 위험장소의 설정은 오로지 전기설비의 적정 설치를 위한 것이라는 것을 생각한다.

1.3 기타 고려 사항

(1) 자연 또는 인공의 공기 흐름을 방해하는 벽·격벽 등의 장애물이 없는 경우, 인화성 가스는 확산되며, 이때 공기보다 무거운 가스는 아래쪽으로, 공기보다 가벼운 가스는 위쪽으로 퍼진다. 만약 누출원이 하나의 점이라면, 가스에 의한 수평면은 원을 그리게 된다.

(2) 공기보다 무거운 가스가 지면 또는 그 인근에서 누출되는 경우, 위험분위기는 주로 지면 아래로 흐르다가 지면 쪽으로 체류되어 지면 위로 올라갈수록 증기의 존재 확률은 낮아진다. 반면에 공기보다 가벼운 가스는 지면 아래쪽으로 위험분위기가 형성될 확률이 아주 적고 대부분이 지면 위쪽으로 존재하게 된다.

(3) 압력이 걸린 인화성 가스가 누출되는 경우, 누출원의 위치에 따라 위험장소의 경계는 크게 변화된다. 즉, 약하고 부드러운 바람은 위험장소를 확대시키지만 보다 강한 바람은 인화성 가스의 농도를 희석시키기 때문에 위험장소의 범위를 크게 감소시킨다.

(4) 건물의 크기와 구조는 옥내 공간의 위험장소 구분에 영향을 미칠 수도 있다. 즉 환기가 미흡하고 좁은 옥내의 경우, 전체를 1종장소로 설정하는 것이 보다 합리 적일 수 있다.

2. 천연가스(NG)를 사용·취급하는 보일러실의 위험장소 설정

2.1 위험장소의 설정 방법

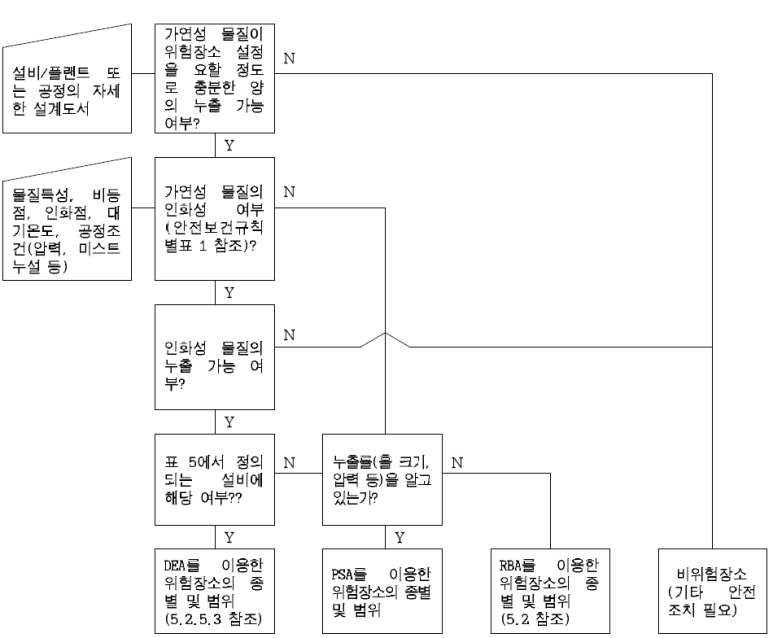

위험장소 설정 방법은 다음의 3가지 방법이 있다(<그림 1> 참조).

(1) 도표이용(DEA, Direct Example Approach) : 인화성 물질 취급설비의 위험장소를 직접 구분하는 전형적인 방법으로, 설비 배치도 및 크기·취급물질의 종류·환기 등을 고려한 경험적 방법이다(2.2.5.3 참조).

(2) 점누출원(PSA, Point Source Approach) : 설비의 운전 온도 및 압력·환기의 정도 및 유형 등의 변화가 커서 도표 이용방법이 곤란한 경우에 적용하는 것으로 누출원의 누출 확률을 알아야 한다.

(3) 위험성평가기법(RBA, Risk-Based Approach) : 누출확률을 모르거나 자주 변화되는 시스템에서 2차 누출의 크기를 결정할 때 사용하는 방법으로, 주로 기존 설비에 유용하다.

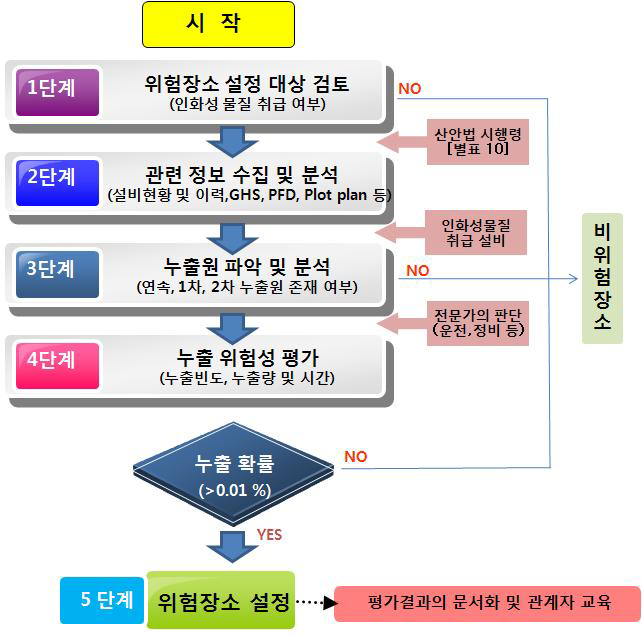

<그림 1> 위험장소 구분 방법의 설정

2.2 폭발 위험장소의 설정 절차

위험장소의 범위를 설정하고자 하는 경우에는 일반적으로 <그림 1>의 절차에 따라 5.1항의 세 가지 방법 중 하나 이상의 방법을 선정하여 활용한다. 아래에 위험성평가 기법을 바탕으로 하는 위험장소를 설정하는 절차에 대하여 기술한다(<그림 2> 참조).

2.2.1 【1 단계】: 위험장소 설정 대상 검토

관련 설비에서 사용, 처리, 취급 또는 저장하는 물질이 인화성 가스에 해당된다면 위험장소의 설정 대상이 된다.

2.2.2 【2 단계】: 관련 정보 수집

설계도면 상에서만 존재하는 설비를 바탕으로 필요로 하는 방폭 전기설비 및 계장설비 등을 선정·구매하기 위하여 위험장소 구분도(초안)를 작성한다. 이러한 도면은 명확하게 그려지는 경우가 거의 없기 때문에 차후에 실제 설비를 바탕으로 수정·보완된다. 이 구분도 작성에 필요한 정보(자료)는 다음과 같다.

<그림 2> 위험성평가를 기반으로 하는 위험장소 설정 절차

2.2.2.1 설비 목록 및 기존 설비의 이력

설비 목록 및 기존 설비의 운전 경험은 위험장소 설정에 있어서 아주 중요한 자료이므로, 해당 또는 유사 설비의 운전 및 정비 경험자를 통하여 다음과 같이 설비의 운전(누출관련) 이력을 수집한다.

(1) 누출 사례를 경험했는가?

(2) 누출이 얼마나 자주 발생하는가?

(3) 누출이 정상 또는 비정상적인 작동 중에 발생하는가?

(4) 설비의 상태가 정상, 불안전 또는 보수를 필요로 하는 상태인가?

(5) 정비작업을 할 때, 위험분위기가 형성되는가?

2.2.2.2 취급 물질의 물리·화학적 특성

(1) 취급 물질의 특성을 안전보건공단(KOSHA) 홈페이지의 MSDS/GHS에서 검색하여 <표 1>을 작성한다. 만약, 사용되는 물질명이나 CAS 번호로 찾을 수 없는 경우에는 공급자로부터 직접 구할 수도 있다.

(2) 법 시행령 별표 10에서 정하는 인화성 가스에 해당되지 않을 경우, 위험장소 설정에서 제외할 수 있다(강제 기준에서는 최소한의 기준을 규제하므로 현장에서는 이 보다 강화하여 적용할 수 있다).

<표 1> 취급 물질의 물리·화학적 특성

2.2.2.3 공정흐름도

공정 압력, 온도, 유량, 각종 물질의 성분 및 양(물질수지 시트 등)을 나타내는 공정흐름도(PFD)를 입수한다.

2.2.2.4 평면도(Plot Plan)

인화성 가스의 확산에 영향을 미칠 수 있는 모든 요소(탱크, 트렌치, 섬프, 구조물, 칸막이, 둑 등)의 위치를 표시한 평면도를 확보한다, 여기에는 공기흐름을 방해하는 요소도 포함한다.

2.2.3 【3 단계】: 누출원 파악 및 분석

2.2.3.1 누출원 파악

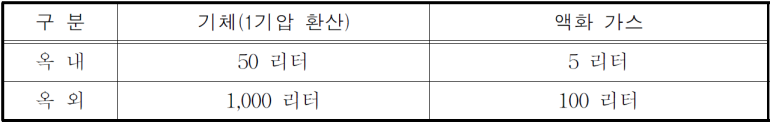

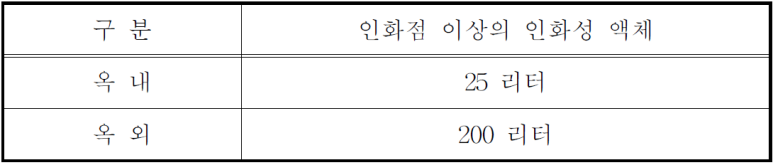

(1) 일반적으로 천연가스를 취급·사용하는 경우, 그 양이 <표 2>보다 작을 경우에는 위험장소를 설정하지 않을 수 있다.

<표 2> 폭발위험장소 설정의 하한값(IP 15)

주 1) 인화성 액체를 취급·사용하는 경우, 일반적으로 액체가 분당 40~400 l(10~100 갤런)의 누출·폭발시의 사망확률을 수용 가능한 위험(ALARP)으로 보고 있다. 따라서 여기에 안전율을 고려하여 분당 12~20 l 이상이 누출될 수 있는 것을「누출원」 으로 판단한다.

주 2) 누출원의 대부분은 글랜드 패킹이며, 이를 판단하는 경우에는 패킹에서 누출되는 양은 일반적으로 0.95 l/분(또는 360 갤런/일)을 넘지 않고, 옥외에서 분당 1.0 L 정도의 인화성 물질이 누출된다 하여도 가연성 가스 검지기(LEL의 25 % 설정)가 이를 검출하기 어렵다는 것을 고려한다.

(2) 배관도 등에서 용접으로 연결된 부분을 제외한 모든 연결부(밸브, 펌프, 압축기, 계기 등)를 누출원으로 한다(3.2.4 참조).

주) 배관도 또는 설비배치도를 통해 모든 예상 가능한 누출원을 파악하여 표시하고, 각각의 누출 높이를 <표 3>에 표기한다.

<표 3> 누출원 목록

2.2.3.2 누출원 분석

(1) 설비·장치·배관 등의 누출원이 표시된 평면도의 누출원에서 설비의 운전 중 또는 정상작업 중의 누출 가능성을 다음에 따라 평가한다.

(가) 해당 설비의 운전 안정성(정상조건을 벗어난 상황의 발생 가능성)

(나) 해당 설비의 운전 및 점검 주기

(다) 해당 설비에서의 사고이력

(라) 해당 작업에 대한 작업표준의 존재 여부

(마) 해당 작업자의 자격, 훈련, 경험 등을 고려한 인적오류 발생 가능성

(바) 기타 사고발생가능성에 영향을 줄 수 있는 요인 등

(2) 연속, 1차 또는 2차 누출원에 관한 사항은 안전보건기술지침(가스 폭발위험장소의 설정 및 관리에 관한 기술기준)(이하 “가이드”라 한다)의 <부록 1>을 참조한다.

(3) 누출원의 위험성평가 절차 및 방법은 (폭발위험장소에서의 폭발방지에 관한 기술지침)에 따른다.

2.2.4 【4 단계】: 누출 위험성 평가

(1) 일반적으로「발생확률(Probability)」×「중대성(Consequence)」으로 정의되는 위험성(risk)에서「발생확률」은 ‘누출확률’로 보고,「중대성(Consequence)」은 위험분위기를 생성하는 누출량으로 본다.

(2) 일정 양 이상의 인화성 가스 누출로 인한 사망 확률로 정의되는 ‘중대성’을 ‘누출량’으로 보며, 이에 대하여는 5.2.3을 참조한다.

2.2.5 【5 단계】: 위험장소의(종별 및 범위) 설정

2.2.5.1 위험장소의 종별

(1) 0종 장소 : 위험분위기가 연속적 또는 장기간 존재할 수 있는 다음의 장소는 0종 장소로 한다.

(가) 인화성 가스를 담은 (통기되는) 탱크 또는 베셀의 내부

(나) 인화성 가스의 배기에 사용되는 배기 닥트의 내부 등

(2) 1종 장소 : 위험분위기가 정상 작동상태에서 존재할 수 있는 장소의 평가는 다음에 따른다. 다음 중 1개 이상이 해당되는 경우, 1종장소로 하는 것을 원칙으로 한다.

(가) 정상 작동 상태에서 위험분위기가 존재할 가능성이 있는가?

(나) 정비, 수리작업 또는 누출로 인하여 빈번하게 위험분위기가 존재할 가능성이 있는가?

(다) 인화성 가스의 농도가 폭발범위에 이를 정도까지 누출될 수 있는 설비의 고장 또는 오작동의 발생과 동시에 점화원이 될 수 있는 전기설비가 동시에 고장을 일으킬 수 있는가?

(라) 0종장소에서 위험분위기가 전파될 수 있는 인근 지역인가?(단, 위험분위기가 유입되지 않도록 신선한 공기 공급 양압설비가 설치되고 환기설비가 고장 날경우 효과적인 안전장치가 구비된 경우 제외)

(3) 2종 장소 : 위험분위기가 비정상 운전 또는 사고의 경우에만 존재할 수 있는 장소의 평가는 다음에 따른다. 다음 중 1개 이상이 해당되는 경우, 그 지역은 2종장소로 하는 것을 원칙으로 한다.

(가) 정상 상태에서 위험분위기가 조성되지 않는가(발생할 경우 아주 짧은 시간 동안)?

(나) 정상 상태에서 취급·처리 또는 사용되는 위험분위기가 폐쇄된(Closed) 용기 또는 설비 내에 제한되는가(용기 또는 설비의 사고로 인한 파손이나 설비의 비정상 작동의 경우에만 인화성 물질이 누출되는 경우는 제외)?

(다) 위험분위기가 강제 환기(양압)에 의하여 차단되는가(환기설비가 오작동이나 고장났을 때 위험장소로 될 수 있는 경우)?

(라) 1종장소의 위험분위기가 전파될 수 있는 인근 지역인가?(단 위험분위기가 유입되지 않도록 신선한 공기공급 양압설비가 있고 이 설비가 고장날 경우 효과적인 안전장치가 구비된 경우)

2.2.5.2 위험장소의 범위 설정

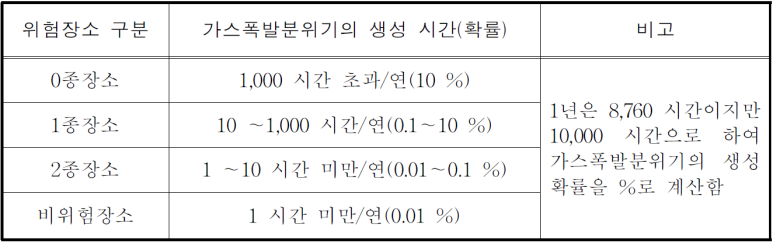

(1) 누출확률에 따른 위험장소 설정에 관하여 정해진 규칙(rule)은 없지만, 위험분위기의 생성빈도와 누출량에 의한 폭발위험분위기의 지속시간에 따라 0종장소·1종 장소·2종장소 또는 비위험장소로 구분하는 경험적 규칙인 <표 4>를 사용한다.

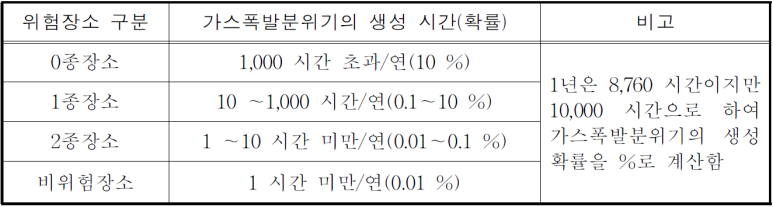

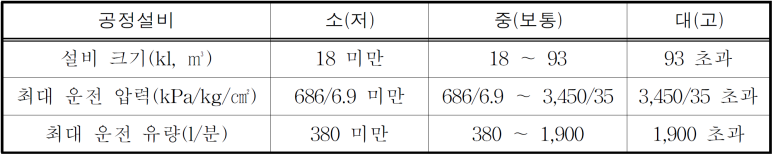

<표 4> 가스폭발분위기의 생성확률에 따른 위험장소의 설정

(2) 위험장소의 종별 및 범위 설정을 도표를 이용하고자 하는 경우에는 <부록> 도표에 의한 위험장소의 종별 및 범위설정을 참조한다.

2.2.5.3 비위험장소

(1) 위험분위기 생성 확률이 낮은 장소

다음과 같이 경험상 기기 및 공정운전에서 위험분위기의 생성 확률이 아주 낮은(연 1시간 또는 0.01% 미만) 경우는 비위험장소로 볼 수 있다.

(가) 충분한 환기가 이루어지며 인화성 가스가 외부로 누출되지 않도록 적절하게 관리되고 있는 폐쇄된 배관계통(Closed piping system)이 있는 장소

주) 충분한 환기의 예는 다음과 같다.

o 옥외 지역

o 수직 또는 수평적으로 자연 환기를 방해하는 장애물이 없는 개방된 건물, 방 또는 공간(벽이 아예 없거나 한쪽 벽(또는 바람막이)만 있는 지붕 등)

o 사방 또는 부분적으로 막힌 공간에 시간당 환기량이 해당 용적의 5배 이상이고 그 환기설비가 실질적/연속적으로 가동됨을 보증할 수 있도록 고장검출기가 2중으로 설치된 지역

(나) 충분한 환기가 이루어지지 않는 장소이나, 누출 가능성이 있는 밸브·피팅·플랜지 및 기타 유사한 설비가 없는 배관계통이 있는 장소

(다) 인화성 가스의 사용압력이 0.1 Mpa 이하이며, 배관, 플랜지부 등 가스누출 위험부위에 테프론 테이프 등으로 누출방지 조치를 하고 가스감지기를 설치하여 가스 누출시 주차단기가 차단되도록 인터록을 실시하는 경우

(라) 인화성 가스가 밀폐된 용기에 저장되는 장소 등

(2) 개방 화염 또는 고온 표면 주위

열에너지를 갖는 보일러·가열기 등과 같이 운전 중에 개방 화염이나 고온 표면 등의 점화원을 갖는 설비의 바로 인근은 위험장소로 설정하는 것은 적절하지 않다.

주) 연료 공급 또는 재순환 관련으로 펌프·밸브 등의 잠재적인 누출원이 있는 곳에는 점화원이 될 수 있는 전기설비의 설치는 피한다.

2.3. 위험장소 구분도의 작성

2.3.1 일반 사항

위험장소의 종별 및 범위는 3.2.5에서 기술된 방법에 의하여 도면을 작성하기 위하여 명확한 공학적 판단으로 결정한다.

(1) 위험장소 구분도는 인화성 물질의 누출원을 중심으로 위험장소의 종별과 그 범위를 표기한 것이다. 도면의 일부는 밀폐 공간 또는 보일러 지역에서의 단일 누출원 또는 복수의 노출원에 적용한다. 각 누출원에서 위험장소의 최소한의 범위를 정하기 위한 도표 선정의 예를 찾을 경우, 그 범위는 다음사항을 참조하여 정한다.

(가) 설비의 수리, 정비 또는 누설로 인해 위험분위기가 자주 생성되는지 여부?

(나) 인화성 가스가 채워져 있는 보일러 설비, 저장 용기, 배관설비의 정비 또는 감시 상태에서 누출이 발생할 가능성이 있는지?

(다) 인화성 가스가 트렌치, 배관, 전선관, 닥트 등을 통하여 이송될 수 있는지 여부

(라) 해당지역의 환기 또는 통풍장애, 인화성 가스의 확산율 등

(2) 도표의 용도는 공정설비, 건물 등의 구분도 작성에 도움을 주기 위한 것으로, 대부분의 도면은 평면도로 작성되며, 필요한 경우에는 입면도 또는 단면도를 작성할 수 있다.

(3) 펌프·컴프레서·베셀·탱크 및 열교환기 등 인화성 물질의 누출원은 상호 연결되어 있고, 이러한 설비들은 플랜지 및 나사 접속부·피팅류·밸브·계기류 등과 같은 누출원이 차례로 존재하므로, 위험장소를 설정할 경우에는 0종, 1종 및 2종장소의 경계를 정할 필요가 있다. 경계표시는 벽·지지물·칸막이의 가장자리 등을 활용하되, 전기기술자·계장전문가·운전자·기타 직원들이 쉽게 식별할 수 있도록 한다.

(4) 보일러 지역에서 다수의 점 누출원에서 개별 위험장소 설정은 현실적이지도 않고 비경제적이므로, 이런 경우 전체 누출원을 하나의 누출원으로 할 수도 있다. 그러나 이것은 그 설비와 인접설비 등의 다양한 누출원의 범위와 상호 작용의 평가를 통해서만 고려하여야 한다.

2.3.2 위험장소 구분도의 문서화

2.3.2.1 포함할 정보

(1) 위험장소 구분도 작성을 위한 문서에는 다음과 같은 정보를 포함하여야 한다.

(가) 적합한 코드와 지침

(나) 가스의 확산 특성 및 계산 자료

(다) 환기 유효성평가를 위한 가스의 누출변수에 관련된 환기 특성 검토 자료 등

(라) 누출원의 위치와 표시, 위험장소의 구분자료(Data sheet)와 도면이 상호 참조 되도록 하기 위해 누출원을 목록화 또는 계량화한 자료

(마) 건물 내의 개구부 위치 등(예, 환기용 문·창 및 출입구)

(2) 모든 가스의 특성, 즉 물질명·인화점·폭발범위·발화온도·증기밀도·사용압력·가스군 및 온도등급 등을 목록화(<표 1>에서 <표 3> 참조) 한다.

2.3.2.2 위험장소 구분도의 작성

(1) 구분도에는 위험장소의 형태와 범위, 발화온도, 온도등급 및 가스군 등을 표시하되, 평면도와 입면도로 나타낸다.

(2) 구분도에 표기하여야 할 사항은 다음과 같다.

(가) 위험장소 구분에 관한 평면도와 입면도

(나) 위험장소의 종류와 범위 및 가스 등의 발화도·온도등급과 가스군

(3) 지형이 위험장소 범위에 영향을 미치는 경우에는 이를 문서화한다.

(4) 필요한 경우에는 다수의 기기군 및/또는 온도등급을 동일한 장소 내에 여러 기호를 함께 표시할 수 있다. (예를 들어, ⅡC T1 2종장소 및 ⅡA T3 2종장소 등)

주) 미흡할 경우에는 가이드, NEC 505, NFPA 497 또는 API 505에서의 적합한 도표를 찾아 보완할 수 있다.

2.3.3 폭발위험장소 구분도의 관리

(1) 구분도 작성이 완료되고 필요한 모든 기록이 만들어지면, 장소 구분에 책임이 있는 자와의 사전 협의 없이는 보일러 설비나 작동 절차의 어떠한 변경도 있어서는 안 된다.

(가) 승인없는 임의 구분도 변경은 장소 구분 효과를 저해할 수 있다.

(나) 장소 구분에 영향을 미치는 설비 중 정비가 필요한 설비들이 안전에 영향을 미칠 수 있는 경우, 방폭설비에 대한 지식이 풍부한 자가 정비하고 재조립하되, 재작동하기 전에 당초 설계의 안전성이 보증될 수 있어야 한다.

(2) 정비작업 등의 경우, 위험장소는 일시적으로 확대될 수 있으나 이러한 제반 사항은 "안전작업허가 기준"에 명시한다.

(3) 비상사태 하에서는 필요에 따라 해당 위험장소에 적합하지 않은 전기설비의 격리, 작동의 정지, 용기의 격리, 유출물질의 저장 및 비상 배출 설비의 구비 등의 보완조치를 추가적으로 적용하는 것이 바람직하다.

2.4 도표에 의한 위험장소의 종별 및 범위설정 예시(API 505 발췌)

2.4.1 위험장소의 종별

(1) 0종 장소 : 위험분위기가 연속적 또는 장기간 존재할 수 있는 다음의 장소는 0종 장소로 한다.

(가) 인화성 가스를 담은 (통기되는) 탱크 또는 용기의 내부

(나) 인화성 가스의 배기에 사용되는 배기 닥트의 내부 등

(2) 1종 장소 : 위험분위기가 정상 작동상태에서 존재할 수 있는 장소의 평가는 다음에 따른다. 다음 중 1개 이상이 해당되는 경우, 1종장소로 하는 것을 원칙으로 한다.

(가) 정상 작동 상태에서 위험분위기가 존재할 가능성이 있는가?

(나) 정비, 수리작업 또는 누출로 인하여 빈번하게 위험분위기가 존재할 가능성이 있는가?

(다) 인화성 가스의 농도가 폭발범위에 이를 정도까지 누출될 수 있는 설비의 고장 또는 오작동의 발생과 동시에 점화원이 될 수 있는 전기설비가 동시에 고장을 일으킬 수 있는가?

(라) 0종장소에서 위험분위기가 전파될 수 있는 인근 지역(단, 위험분위기가 유입되지 않도록 신선한 공기 공급 양압설비가 설치되고 환기설비가 고장 날 경우 효과적인 안전장치가 구비된 경우 제외) 인가?

(3) 2종 장소 : 위험분위기가 비정상 운전 또는 사고의 경우에만 존재할 수 있는 장소의 평가는 다음에 따른다. 다음 중 1개 이상이 해당되는 경우, 그 지역은 2종장소로 하는 것을 원칙으로 한다.

(가) 정상 상태에서 위험분위기가 조성되지 않는가(발생할 경우 아주 짧은 시간 동안)?

(나) 정상 상태에서 취급·처리 또는 사용되는 위험분위기가 폐쇄된(Closed) 용기 또는 설비 내에 제한되는가(용기 또는 설비의 사고로 인한 파손이나 설비의 비정상 작동의 경우에만 인화성 물질이 누출되는 경우는 제외)?

(다) 위험분위기가 강제 환기(양압)에 의하여 차단되는가(환기설비가 오작동이나 고장났을 때 위험장소로 될 수 있는 경우)?

(라) 1종장소의 위험분위기가 전파될 수 있는 인근 지역인가?(단 위험분위기가 유입되지 않도록 신선한 공기공급 양압설비가 있고 이 설비가 고장날 경우 효과적인 안전장치가 구비된 경우)

2.4.2 적절한 도표 선정(Selecting the appropriate classification diagram)

(1) 위험장소의 범위를 설정할 때, 고려하여야 하는 파라미터는 다음과 같다.

(가) 인화성 가스의 종류

(나) 인화성 가스의 증기 밀도

(다) 인화성 가스의 온도

(라) 공정 또는 저장 압력

(마) 누출의 크기

(바) 환기 등

(2) <표 1>에서 <표 3> 및 위 (1)을 고려하여 다음 사항에 따라 그림 3 내지 그림5 중에서 적합한 도표를 선정한다.

주) 미흡할 경우에는 가이드, NEC 505, NFPA 497 또는 API 505에서의 적합한 도표를 찾아 보완할 수 있다.

(가) 인화성 가스 압력이 1,900 kPa 보다 큰가 아니면 작은가?

(나) 인화성 가스 밀도가 공기보다 무거운가(밀도 <1) 또는 가벼운가(밀도 <1)?

(다) 누출원의 위치가 지면 위 또는 아래쪽 어느 쪽인가?

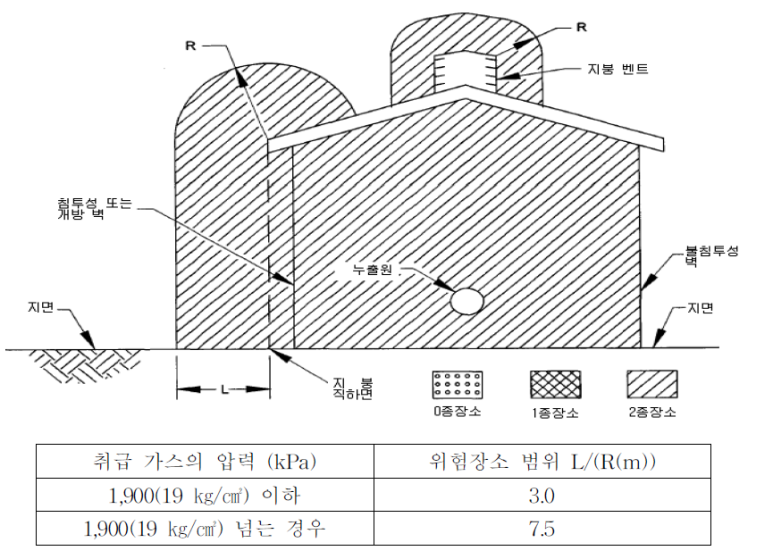

<그림 3> 공기보다 가벼운 가스-옥외(컴퓨레셔 등)

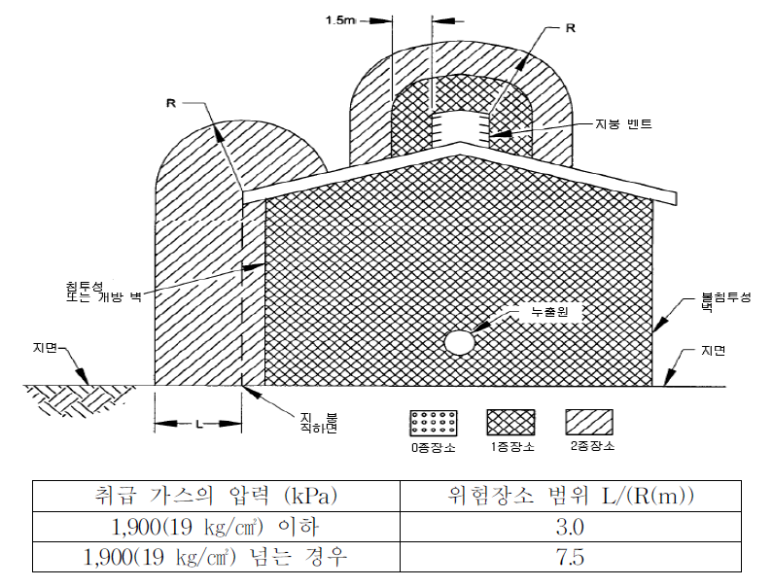

<그림 4> 공기보다 가벼운 가스-적합한 환기의 옥내(컴퓨레서 등)

<그림 5> 공기보다 가벼운 가스-부적합한 환기의 옥내(컴퓨레서 등)

3. 인화성 액체의 취급장소의 위험장소 설정

3.1 폭발 위험장소의 설정

위험장소 설정 방법은 다음의 3가지 방법이 있다(<그림 1> 참조).

(1) 도표이용(DEA, Direct Example Approach) : 인화성 물질 취급설비의 위험장소를 직접 구분하는 전형적인 방법으로, 설비 배치도 및 크기·취급물질의 종류·환기 등을 고려한 경험적 방법이다(3.2.5.3 참조).

(2) 점누출원(PSA, Point Source Approach) : 설비의 운전 온도 및 압력·환기의 정도 및 유형 등의 변화가 커서 도표 이용방법이 곤란한 경우에 적용하는 것으로 누출원의 누출 확률을 알아야 한다(EI 50의 Chapter 5 및 Chapter 6 참조).

(3) 위험기반(RBA, Risk-Based Approach) : 누출확률을 모르거나 자주 변화되는 시스템에서 2차 누출의 크기를 결정할 때 사용하는 방법으로, 주로 기존 설비에 유용하다.

<그림 1> 위험장소 구분 방법의 설정

3.2 폭발 위험장소의 설정 절차

위험장소를 설정하고자 하는 경우에는 일반적으로 <그림 1>의 절차에 따라 5.1항의 세 가지 방법 중 하나 이상의 방법을 서로 혼용하여 활용한다. 아래에 위험성평가 기법을 바탕으로 하는 위험장소를 설정하는 절차에 대하여 기술한다.(<그림 2> 참조)

3.2.1 【1 단계】: 위험장소 설정 대상 검토

관련 설비에서 사용, 처리, 취급 또는 저장하는 물질이 인화성 액체에 해당된다면 위험장소의 설정 대상이 된다.

주) 가연성 물질이 인화점 이상에서 취급되는 경우에도 위험장소의 설정 대상이 되는 경우도 있다.

3.2.2 【2 단계】: 관련 정보 수집

설계도면 상에서만 존재하는 설비를 바탕으로 필요로 하는 방폭 전기설비 및 계장설비 등을 선정·구매하기 위하여 위험장소 구분도(초안)를 작성한다. 이러한 도면은 명확하게 그려지는 경우가 거의 없기 때문에 차후에 실제 설비를 바탕으로 수정·보완된다. 이 구분도 작성에 필요한 정보(자료)는 다음과 같다.

<그림 2> 위험성평가를 기반으로 하는 위험장소 설정 절차

3.2.2.1 설비 목록 및 기존 설비의 이력

설비 목록 및 기존 설비의 운전 경험은 위험장소 설정에 있어서 아주 중요한 자료이므로, 해당 또는 유사 설비의 운전 및 정비 경험자를 통하여 다음과 같이 설비의 운전(누출관련) 이력을 수집한다.

(1) 누출 사례를 경험했는가?

(2) 누출이 얼마나 자주 발생하는가?

(3) 누출이 정상 또는 비정상적인 작동 중에 발생하는가?

(4) 설비의 상태가 정상, 불안전 또는 보수를 필요로 하는 상태인가?

(5) 정비작업을 할 때, 위험분위기가 형성되는가?

(6) 공정 배관 내부의 세정, 필터 교환, 설비 개방 등의 경우에 위험분위기가 형성되는가?

3.2.2.2 취급 물질의 물리·화학적 특성

(1) 취급 물질의 특성을 안전보건공단(KOSHA) 홈페이지의 MSDS/GHS에서 검색하여 <표 1>을 작성한다. 만약, 사용되는 물질명이나 CAS 번호로 찾을 수 없는 경우에는 공급자로부터 직접 구할 수도 있다.

(2) 법 시행령 별표 10에서 정하는 인화성 액체에 해당되지 않을 경우, 위험장소 설정에서 제외할 수 있다(강제 기준에서는 최소한의 기준을 규제하므로 현장에서는 이 보다 강화하여 적용할 수 있다).

<표 1> 취급 물질의 물리·화학적 특성

3.2.2.3 공정흐름도(Process Flow Diagram)

공정 압력, 온도, 유량, 각종 물질의 성분 및 양(물질수지 시트 등)을 나타내는 공정 흐름도(PFD)를 입수한다.

3.2.2.4 평면도(Plot Plan)

인화성 액체의 증기 확산에 영향을 미칠 수 있는 모든 요소(베셀, 탱크, 트렌치, 섬프, 구조물, 다이크, 칸막이, 둑 등)의 위치를 표시한 평면도를 확보한다, 여기에는 공기흐름을 방해하는 요소도 포함한다.

3.2.3 【3 단계】: 누출원 파악 및 분석

3.2.3.1 누출원 파악

(1) 일반적으로 인화성 액체를 취급·사용하는 경우, 액체가 분당 40~400 l(10~100갤런)의 누출·폭발시의 사망확률을 수용 가능한 위험(ALARP)으로 보고 있다. 따라서 여기에 안전율을 고려하여 분당 12~20 l 이상 누출 가능한 것을 「누출원」으로 판단한다.

<표 2> 폭발위험장소 설정의 하한값(EI 15)

주) 누출원의 대부분은 글랜드 패킹이나, 여기에서 누출되는 양은 일반적으로 0.95 l/분(또는 360 갤런/일)을 넘지 않고, 옥외에서 분당 1.0 l 정도의 인화성 액체가 누출된다 하여도 가연성 가스 검지기(LEL의 25 % 설정)로 검출하기 어려움을 고려한다.

(2) 배관도 등에서 용접으로 연결된 부분을 제외한 모든 연결부(밸브, 펌프, 압축기, 계기 등)를 누출원으로 한다(3.2.4 참조).

주) 배관도 또는 설비배치도를 통해 모든 예상 가능한 누출원을 파악하여 표시하고, 각각의 누출 높이를 <표 3>에 표기한다.

<표 3> 누출원 목록

3.2.3.2 누출원 분석

(1) 설비·장치·배관 등의 누출원이 표시된 평면도의 누출원에서 설비의 운전 중 또는 정상작업 중의 누출 가능성을 다음에 따라 평가한다.

(가) 해당 설비의 신뢰성

(나) 해당 설비의 운전 안정성(정상조건을 벗어난 상황의 발생 가능성)

(다) 해당 설비의 운전 및 점검 주기

(라) 해당 설비에서의 사고이력

(마) 해당 작업에 대한 작업표준의 존재 여부

(바) 작업표준의 적절성 여부

(사) 해당 작업자의 자격, 훈련, 경험 등을 고려한 인적오류 발생 가능성

(아) 기타 사고발생가능성에 영향을 줄 수 있는 요인 등

(2) 연속, 1차 또는 2차 누출원에 관한 사항은 안전보건기술지침(가스 폭발위험장소의 설정 및 관리에 관한 기술기준)의 <부록 1>을 참조한다.

(3) 누출원의 위험성평가 절차 및 방법은 <부록 2>에 따른다.

3.2.4 【4 단계】: 누출 위험성 평가

일반적으로「발생확률(Probability)」×「중대성(Consequence)」으로 정의되는 위험성(Risk)에서「발생확률」은 ‘누출확률’로 보고,「중대성(Consequence)」은 위험분위기 생성원(Source)인 누출원(Source of release )으로 본다.

(1) 일정 양 이상의 인화성 액체 누출로 인한 사망 확률로 정의되는 ‘중대성’은 ‘누출원’으로 보며, 이에 대하여는 3.2.3을 참조한다.

(2) 누출확률에 따른 위험장소 설정에 관하여 정해진 규칙(Rule)은 없지만, 위험분위기의 생성빈도와 지속시간에 따라 0종장소·1종장소·2종장소 또는 비위험장소로 구분하는 경험적 규칙인 <표 4>를 주로 사용한다.

<표 4> 가스폭발분위기의 생성확률에 따른 위험장소의 설정

3.2.5 【5 단계】: 위험장소의(종별 및 범위) 설정

3.2.5.1 위험장소의 종별

(1) 0종 장소 : 위험분위기가 연속적 또는 장기간 존재할 수 있는 다음의 장소는 0종 장소로 한다.

(가) 인화성 액체를 담은 (통기되는) 탱크 또는 베셀의 내부