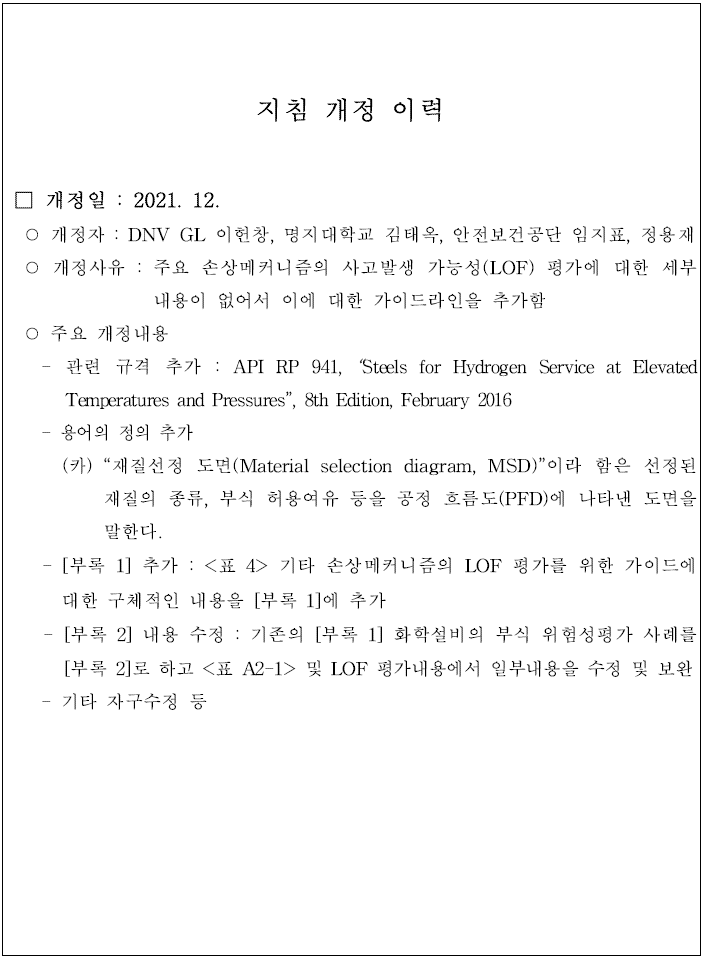

P - 168 - 2021 화학설비의 부식 위험성평가에 관한 기술지침(KOSHA GUIDE) - 2021.12

1. 목적

이 지침은 화학설비에서 발생되는 손상메커니즘을 확인하고, 관리하여 설비의 건전성을 유지하기 위한 부식 위험성평가에 필요한 사항을 제시하는데 그 목적이 있다.

2. 적용범위

이 지침은 다음과 같은 경우에 부식성 유체를 사용하거나 부식을 일으키는 환경에 있는 화학설비에 대하여 적용한다.

(1) 화학설비에 대한 부식 관리문서(Corrosion control document, CCD)를 작성할 경우

(2) 화학설비의 부식관리에 대한 우선순위를 결정하기 위한 자료를 개발할 경우

(3) 위험기반검사(Risk based inspection, RBI)와 같은 정량적 평가방법을 사용하지 않고 화학설비의 부식 위험성을 확인하고자 할 경우

(4) 화학설비의 건전성 모니터링(Integrity operating window, IOW)을 수행할 경우

3. 정의

(1) “손상메커니즘 (Damage mechanisms, DM)”이라 함은 부식성 유체 또는 환경에 기인하여 재질의 퇴화를 나타내는 현상을 말한다.

(2) “부식 검토구간 (Corrosion loop)”이라 함은 부식의 경향이 유사한 구간을 연결해 놓은 구간을 말하며, 부식 그룹 또는 부식 회로(Corrosion circuit)라고 하기도 한다.

(3) “부식 관리문서 (Corrosion control document, CCD)”라 함은 부식을 관리하기 위해 작성된 문서를 말하며, 재질 선정, 부식 위험성, 부식 모니터링 등에 대한 내용을 포함한다.

(4) “부식 검토문서 (Corrosion review document)”라 함은 부식 검토구간에서 공정조건(정상운전, 운전 시작 및 종료)을 고려하여 잠재적 또는 활성화 된 손상메커니즘을 확인하고 정리한 문서를 말한다.

(5) “부식 위험지도 (Corrosion risk map)”라 함은 부식 검토구간에서 잠재적인 손상메커니즘에 대해 부식으로 인한 위험성평가를 수행하고, 위험등급을 PFD(Process flow diagram) 등에 표시한 도면을 말한다.

(6) “건전성 모니터링 (Integrity operating window, IOW)”이라 함은 공정에서 미리 정해진 시간동안 설정된 범위에서 벗어날 경우 장비의 무결성에 영향을 미칠 수 있는 공정변수(매개변수)의 한계를 두어 모니터링 하는 것을 말한다.

(7) “위험기반검사 (Risk based inspection, RBI)”라 함은 설비의 고장발생 가능성과 고장피해 크기의 곱에 의해 결정되는 위험도에 의해 검사의 우선순위를 결정하는 방법을 말한다.

(8) “고장발생 가능성 (Likelihood of failure, LOF)”이라 함은 잠재적 손상메커니즘으로 인한 설비의 고장이 발생할 가능성을 말한다.

(9) “고장피해 크기 (Consequence of failure, COF)”라 함은 설비의 고장으로 인한 사고결과를 말하며, 인명, 환경, 독성, 조업 중단 등의 손실을 의미한다.

(10) “위험도 (Risk)”라 함은 고장발생 가능성(LOF)과 고장피해 크기(COF)의 곱(Matrix)을 말한다.

(11) “재질선정 도면(Material selection diagram, MSD)”이라 함은 선정된 재질의 종류, 부식 허용여유 등을 공정 흐름도(PFD)에 나타낸 도면을 말한다.

4. 화학설비의 부식 위험성평가 절차

4.1 일반사항

(1) 부식 위험성평가는 일반적으로 다음의 절차에 따라 진행한다.

(가) 부식 위험성평가 팀 구성

(나) 부식 위험성평가 대상선정

(다) 부식 검토구간 작성

(라) 부식 검토문서 작성

(마) 부식 검토구간에 대한 위험성평가

(바) 부식 위험지도 작성

(2) 부식 위험성평가는 위험기반검사를 수행하기 전 또는 후에 수행할 수 있다.

(3) 부식 관리문서(CCD)를 작성하였거나 위험기반검사(RBI)에서 부식에 대한 위험성 평가를 수행한 경우에는 CCD 또는 RBI에서 얻어진 위험도(Risk)를 그대로 사용할 수 있다.

4.2 부식 위험성평가 팀 구성 및 역할

(1) 부식 위험성평가 팀은 팀리더, 설비 검사원, 부식·재질 엔지니어, 공정 엔지니어, 운전원, 위험성평가 전문가로 구성하는 것을 권장한다.

(2) 위험성평가 팀의 구성원은 다음과 같은 역할을 수행한다.

(가) 팀리더

① 위험설비의 운전 또는 검사에 충분한 경험과 지식

② 평가팀을 조직화

③ 추진 진도관리 및 수집된 자료에 대한 정확도 검증

④ 임의의 가정치에 대한 논리 확보 및 문서화

⑤ 자료 수집 또는 가정치 설정을 자문하는 전문가 확보

⑥ 추진보고서 작성 및 보급

⑦ 위험도 감소계획의 실행여부 확인 등

(나) 설비 검사원

① 설비상태 및 운전조건에 대한 자료 확보

② 재료 또는 부식 전문가와 함께 설비상태를 예측

③ 설비 검사 및 부식 전문가와 함께 과거의 검사효과 평가

④ 추진결과의 검사계획서를 이행

(다) 부식·재질 엔지니어

① 손상 또는 파손 메커니즘의 형태와 적용방법에 대한 평가

② 현재의 설비상태에 대한 평가

③ 현재 상태와 예측치의 차이 발생 시 그 이유 규명

④ 재질 변경, 부식방지 물질 추가, 코팅 추가 등 사고발생 가능성 감소방안 제시

(라) 공정 엔지니어

① 위험설비의 운전조건, 유체조성, 독성 및 인화성 등 공정 기술정보 제공

② 공정조건 변경 등을 통해 위험도 감소방안 제시 및 평가

(마) 운전원

① 운전변수들이 규정된 운전범위 내에서 운전되고 있는지를 확인

② 검사원으로부터 제공된 검사결과 또는 설비상태에 적합하도록 정비, 교체 등

에 대한 평가책임과 결정된 정비방안을 수행

(바) 위험성평가 전문가

① 분석에 필요한 자료를 이용하여 위험성을 분석 및 평가

② 자료 종류 및 정확도, 가정치 등의 결정

4.3 부식 위험성평가 대상선정

(1) 부식 위험성평가는 부식이 심각하지 않은 공정에서 부식이 심각한 공정의 순으로 진행한다.

(2) 부식이 심각한 공정을 우선적으로 수행할 경우 처음 수행하는 팀의 경우 숙련도가 낮아 많은 오류로 인해 반복작업의 빈도가 증가하기 때문에 심각하지 않은 공정을 평가하여 숙련도를 익힌 후 심각한 공정으로 옮겨갈 것을 권장한다.

(3) 부식 위험성평가 대상은 공정상의 고정설비, 배관, 회전기계를 대상으로 한다. 즉, 부식이 발생 가능한 설비는 모두 대상으로 한다.

(4) 열교환기(Heat exchanger) 및 공기냉각기(Air cooler)의 경우 유체가 접촉하는 부분에 따라 나타나는 부식의 형태가 달라지기 때문에 이를 사전에 파악하여 평가하여야 한다.

4.4 부식 검토구간 작성

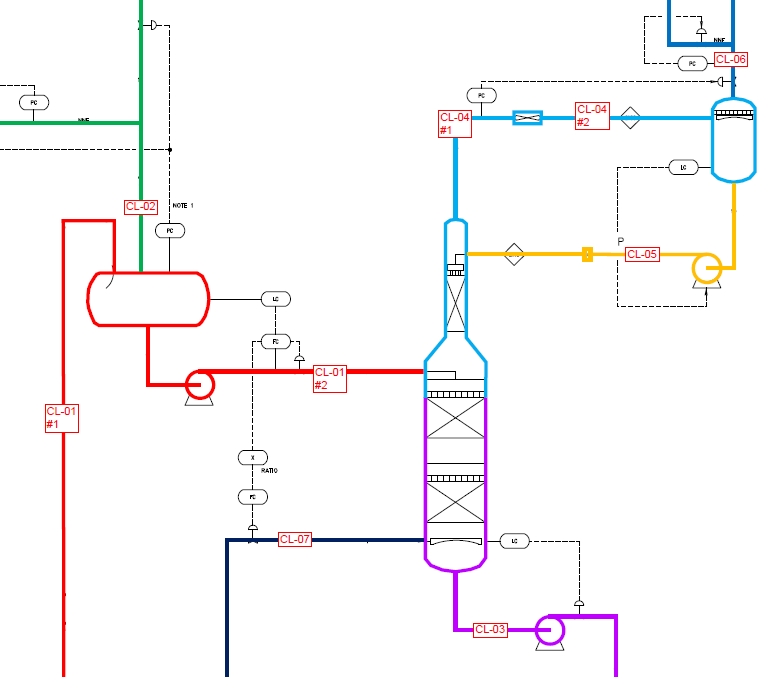

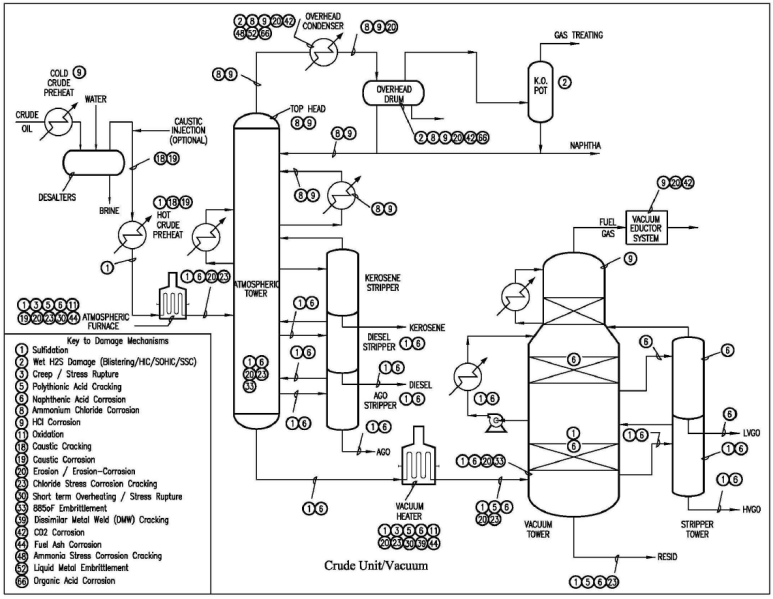

(1) <그림 1>의 예시에서와 같이 일반적으로 부식 검토구간은 PFD(Process Flow Diagram) 등에 칼라펜으로 표기한다.

<그림 1> 부식 검토구간의 예

(2) 부식 검토구간의 번호는 사업장에 따라 부여하는 것이 원칙이나, 없을 경우에는 “공장명-공정번호-CL(Corrosion loop)번호-서비스명”과 같이 사용할 것을 권장한다.

(3) 설비의 형태를 파악하고 각 부분의 부식 경향이 상이할 경우 세부적으로 구분하여 평가하여야 한다.

(4) 열교환기는 쉘(Shell), 튜브번들(Tube bundle), 채널(Channel)과 같이 서비스가 달라 재질이 달라지는 경우가 많기 때문에 구분하여 검토하여야 하고, 공기냉각기의 경우 플로팅 헤더(Floating header), 튜브, 후면헤더(Rear header)로 구분하며, 탑(Column)류는 TOP, MIDDLE, BOTTOM과 같이 구분하고, 상압저장탱크는 Floor, Course, Roof와 같이 구분하여 평가하여야 한다.

4.5 부식 검토문서 작성

(1) 부식 검토문서는 작성된 부식 검토구간 단위로 분석하여야 한다.

(2) 부식 검토문서에는 다음의 내용을 포함하여야 한다.

(가) UNIT 번호

(나) 부식 검토구간 번호 및 설명(간략)

(다) 공정 설명

(라) 부식 검토구간 내 설비 및 배관 목록

(마) 설비 및 배관의 재질 및 부식 허용여유

(바) 잠재적 부식 설명 및 손상메커니즘

(사) 구간(From/To)

(아) 핵심 공정변수(부식에 영향을 주는 변수 설정)

(자) 부식물질(S, N, H2S, Cl, NH3, HCN, H2O, H2, CO2 등)의 농도

(차) 물리적 변수(총산가(Total acid number), 운전온도, 운전압력, 유속)

(카) 기타 참고사항(용접 후 열처리(Post weld heat treatment, PHWT), Impact test 등)

(타) 잠재적 부식률

4.6 부식 검토구간에 대한 위험성평가

4.6.1 LOF 평가

(1) LOF는 설비 또는 배관에서 발생될 수 있는 손상메커니즘을 기준으로 평가한다.

(2) 손상메커니즘의 형태는 일반적으로 잘 알려진 API RP 571을 기준으로 <표 1>에서와 같이 내부부식(Internal corrosion), 외부부식(External corrosion), 응력 부식균열(Stress corrosion cracking, SCC), 고온 수소 침식(High temperature hydrogen attack, HTHA), 취성(Embrittlement), 기계적 및 열적 손상으로 분류한다.

<표 1> LOF 평가를 위한 손상메커니즘 구분

|

분류

|

손상메커니즘 형태

|

손상메커니즘 예시

|

|

Wall thinning

mechanism

|

Internal corrosion/

erosion

|

- Amine

- Ammonium bisulfide

- Ammonium chloride

- Sulfidation

- Naphthenic acid

- High temp. H2/H2S

- HCl

- Cooling water

- MIC(Microbiologically influenced corrosion)

- Sour water

- H2SO4

- Carbonic acid

- Erosion

- Phosphoric acid

- HF acid

- CO2

|

|

External corrosion

|

- Atmospheric

- CUI(corrosion under insulation) carbon/Low alloy steels

- Soil interface

|

|

|

Environmental

damage

|

Stress corrosion cracking

(SCC)

|

- Polythionic acid

- Chloride

- Amine

- Caustic

- Wet H2S

- Carbonate

|

|

External SCC

|

- External ClSCC

- External CUI ClSCC

|

|

|

High temperature

hydrogen attack(HTHA)

|

- HTHA

|

|

|

Metallurgical

damage

|

Embrittlement

|

- Brittle fracture

- 474 ℃(885 ℉)

- Sigma phase

- Temper embrittlement

- Graphitization

- Carburization/Decarb

|

|

Mechanical

damage

|

Mechanical/thermal damage

|

- Thermal fatigue

- Mechanical fatigue

- Thermal shock

- Creep

- Refractory damage

|

(3) 내부부식의 평가기준은 부식율과 부식 허용여유이고, 부식률에 따른 판단기준은 <표 2>와 같다. 다만, 부식 허용여유 값을 설계수명보다 큰 값을 사용하였을 경우와 내부에 코팅이 된 경우에는 내부부식에 대한 평가등급을 한 단계 감소시킨다.

<표 2> 내부부식 평가를 위한 가이드

|

등급

|

탄소강 / 저합금강

|

스테인리스강 / 고합금강

|

|

None (0)

|

부식률 < 0.0508 mm/yr (2 mpy)

|

부식률 < 0.0127 mm/yr (0.5 mpy)

|

|

Low (1)

|

0.0508 mm/yr (2 mpy)

≤ 부식률 <

0.127 mm/yr (5 mpy)

|

0.0127 mm/yr (0.5 mpy)

≤ 부식률 <

0.0508 mm/yr (2 mpy)

|

|

Medium (2)

|

0.127 mm/yr (5 mpy)

≤ 부식률 <

0.381 mm/yr (15 mpy)

|

0.0508 mm/yr (2 mpy)

≤ 부식률 <

0.127 mm/yr (5 mpy)

|

|

High (3)

|

0.381 mm/yr (15 mpy) ≤

부식률

|

0.127 mm/yr (5 mpy) ≤

부식률

|

(4) 외부부식의 형태는 보온재가 있는 경우와 없는 경우를 고려하여 <표 3>의 운전온도를 기준으로 평가하며, 탄소강 및 저합금강의 재질에 대해 적용한다.

<표 3> 외부부식 평가를 위한 가이드

|

등급

|

탄소강 / 저합금강

|

스테인리스강 / 고합금강

|

|

None (0)

|

98 ℃ <운전온도

또는

운전온도 ≤ -12 ℃

|

176 ℃ < 운전온도

또는

운전온도 ≤ -12 ℃

|

|

Low (1)

|

-12 ℃ < 운전온도 ≤ 4 ℃

또는

30 ℃ ≤ 운전온도 ≤ 98 ℃

|

-12 ℃ < 운전온도 ≤ 4 ℃

또는

110 ℃ ≤ 운전온도 ≤ 176 ℃

|

|

Medium (2)

|

4 ℃ < 운전온도 < 30 ℃

|

4 ℃ < 운전온도 < 37 ℃

또는

98 ℃ < 운전온도 < 110 ℃

|

|

High (3)

|

Soil interface

|

37 ℃ ≤ 운전온도 ≤ 98 ℃

또는

Soil interface

|

(5) <표 1>에 명시된 손상메커니즘 형태에서 내부부식과 외부부식을 제외한 SCC, HTHA, 취성, 기계적 및 열적 손상에 대해서는 <표 4>를 기준으로 LOF를 평가한다([부록 1] 참조). 다만, <표 4>에 의해 평가가 어려운 경우에는 정성적으로 None (0), Low (1), Medium (2), High (3)를 사용한다.

<표 4> 기타 손상메커니즘의 LOF 평가를 위한 가이드

|

손상메커니즘

형태

|

가이드라인

|

|

SCC

|

API RP 581의 가이드라인에 따라 민감도를 평가하고, 민감도가 없을 경우 API 571 기준에 근거하여 평가

|

|

HTHA

|

API RP 581의 가이드라인에 따라 민감도를 평가하고, 민감도가 없을 경우 API 571 기준(Nelson curves)에 근거하여 평가

|

|

Metallurgical

damage

|

API RP 581의 가이드라인에 따라 민감도를 평가하고, 민감도가 없을 경우 API 571 기준에 근거하여 평가

|

|

Mechanical

damage

|

API RP 581의 가이드라인에 따라 민감도를 평가하고, 민감도가 없을 경우 API 571 기준에 근거하여 평가

|

(6) LOF 등급 결정을 위하여 각 손상메커니즘별로 평가된 인자를 고려하여 다음에서와 같이 모든 인자의 합을 산출한다.

Total DM factor

= Internal corrosion factor + External corrosion factor + SCC factor + HTHA factor + Metallurgical factor + Mechanical factor

(7) 각 손상메커니즘의 인자를 합한 Total DM factor는 <표 5>에 의하여 LOF 등급으로 환산한다.

<표 5> LOF 등급 결정

|

LOF 인자 합

|

LOF 등급

|

|

0과 1

|

1 (Low)

|

|

2

|

2

|

|

3

|

3

|

|

4

|

4

|

|

5 이상

|

5 (High)

|

4.6.2 COF 평가

(1) COF는 가연성, 독성, 환경영향, 조업중단을 고려하여 평가한다.

(2) 가연성 평가는 가연성 물질을 포함하는 경우 화재 및 폭발의 위험성을 다음의 순으로 평가한다.

(가) 인벤토리 크기(Inventory size) 인자는 <표 6>에서와 같이 배관의 경우 직경을 기준으로 평가하고, 설비의 경우는 재고량을 기준으로 평가한다.

<표 6> 인벤토리 크기 인자

|

인벤토리 크기

|

배관 직경

(inch)

|

설비 보유량

(㎥)

|

인벤토리 크기

인자

|

|

적음 (Small)

|

직경 ≤ 4

|

보유량 ≤ 2

|

0

|

|

보통 (Medium)

|

4 < 직경 ≤ 12

|

2 < 보유량 ≤ 18

|

1

|

|

많음 (Large)

|

12 < 직경

|

18 < 보유량

|

2

|

(나) 유체특성 인자는 <표 7>에서와 같이 서비스 유체의 특성을 고려하여 평가한다.

<표 7> 유체특성 인자

|

유체

|

유체 특성 인자

|

|

비가연성(즉, 스팀, 물, 공기)

|

0

|

|

무거운 탄화수소(즉, 원유, 진공 잔사유 등)

|

1

|

|

중간 탄화수소 (즉, 나프타, 디젤 등)

|

2

|

|

가벼운 탄화수소 (즉, 수소, 프로판, 부탄 등)

|

2

|

(다) 휘발(Flash) 인자는: <표 8>에서와 같이 초기 기상인 경우와 운전온도가 끓는점 이상 또는 이하일 경우를 고려하여 평가한다.

<표 8> 휘발 인자

|

유체상태

|

휘발 인자

|

|

비가연성

|

0

|

|

초기 증기상태

|

1

|

|

액체상태 운전온도 ≥ 끓는점 온도

|

1

|

|

액체상태 운전온도 < 끓는점 온도

|

0

|

(라) 자연발화(Auto-ignition) 인자는 <표 9>에서와 같이 운전온도와 자연발화온도를 동시에 고려하여 평가한다.

<표 9> 자연발화 인자

|

유체온도

|

자연발화 인자

|

|

운전온도 ≥ 유체의 자연발화온도

|

1

|

|

운전온도 < 유체의 자연발화온도

|

0

|

(마) 압력 인자는 <표 10>에서와 같이 운전압력(Operating pressure)의 범위를 고려하여 평가한다.

<표 10> 압력 인자

|

운전압력 범위

|

압력 인자

|

|

운전온도 ≥ 유체의 자연발화온도

|

1

|

|

운전온도 < 유체의 자연발화온도

|

0

|

(바) 가연성 COF 등급은 <표 6> 내지 <표 10>에서 결정된 가연성 인자의 합을 기준으로 <표 11>에 따라 결정한다.

<표 11> 가연성에 대한 COF 등급

|

가연성 인자의 합

|

가연성 COF 등급

|

|

0과 1

|

0

|

|

2

|

1

|

|

3

|

1

|

|

4

|

0

|

|

5 이상

|

E (High)

|

(3) 독성물질을 포함하는 경우 누출 후 독성물질은 주변의 인명에게 독성영향을 줄 수 있기 때문에 서비스 내에 독성물질의 량과 총 독성물질의 량을 고려하여야 하며, 독성 평가는 다음의 순으로 평가한다.

(가) 독성 함유량 인자는 <표 12>에서와 같이 서비스 내에 포함된 독성물질의 량으로 평가한다.

<표 12> 독성 함유량(%) 인자

|

독성 햠유량(%)

|

독성 함유량 인자

|

|

없음

|

None

|

|

함유량 < 1%

|

Low

|

|

1% ≤ 함유량 < 5%

|

Moderate

|

|

5% ≤ 함유량 < 50%

|

High

|

|

50% ≤ 함유량

|

Extreme

|

(나) 인벤토리 크기 인자는 가연성 평가에서 사용되었던 <표 6>의 기준에 근거하여 평가한다.

(다) 독성에 대한 COF 등급은 독성물질 함유량과 인벤토리 크기를 고려하여 <표 14>의 기준에 의해 결정한다.

<표 13> 독성에 대한 COF 등급

|

독성 COF 등급

|

독성 함유량 인자

|

인벤토리 크기 인자

|

|

A (Low)

|

None

|

Any

|

|

Low

|

Small

|

|

|

B

|

Low

|

Medium

|

|

Moderate

|

Small

|

|

|

C

|

Low

|

Large

|

|

Moderate

|

Medium

|

|

|

High

|

Small

|

|

|

D

|

Moderate

|

Large

|

|

High

|

Medium

|

|

|

Extreme

|

Small

|

|

|

E (High)

|

High

|

Large

|

|

Extreme

|

Medium or Large

|

(4) 환경영향에 대한 COF 등급은 <표 14>와 같이 평가자의 정성적 판단기준에 근거하여 결정하여야 한다.

<표 14> 환경에 대한 COF 등급

|

환경영향 COF 등급

|

평가기준

|

|

A (Low)

|

미미한 환경 영향

|

|

작지만 보고해야할 누출

|

|

|

B

|

즉각적인 복원이 가능한 현장 누출

|

|

보통 또는 중간 규모의 유출

|

|

|

전체 반전에 필요한 경미한 완화 노력

|

|

|

C

|

장기간 공해와 오염이 있는 현장 누출

|

|

현장에 대량 유출

|

|

|

즉각적인 복원이 가능한 외부 누출

|

|

|

D

|

장기간 공해와 오염이 있는 외부 누출

|

|

E (High)

|

회복 불가능한 손실이나 완화 불가능

|

|

지역의 영구적인 사용 손실

|

(5) 사고발생 시 생산 및 조업 중단 손실에 대한 COF 등급은 평가는 <표 15>와 같이 평가자의 정성적 판단기준에 근거하여 결정하여야 한다.

<표 15> 조업중단 손실에 대한 COF 등급

|

조업중단 손실 COF 등급

|

평가기준

|

|

A (Low)

|

운전정지 없음

|

|

처리량에 거의 영향을 미치지 않음

|

|

|

B

|

짧은 기간 동안 처리량 감소

|

|

C

|

짧은 기간 동안 운전정지

|

|

처리량 감소 연장

|

|

|

D

|

운전정지 연장

|

|

E (High)

|

장기간 운전정지

|

|

여러 공정 운전정지

|

(6) COF 등급은 다음과 같이 결정한다.

(가) 4.6.2에서 평가된 가연성, 독성, 환경 및 조업 중단에 대한 각각의 COF 등급으로 최종 COF 등급을 결정한다.

(나) 최종 COF 등급은 가연성, 독성, 환경 및 조업 중단에서 얻어진 COF 등급 중에서 가장 높은 COF 등급을 사용한다.

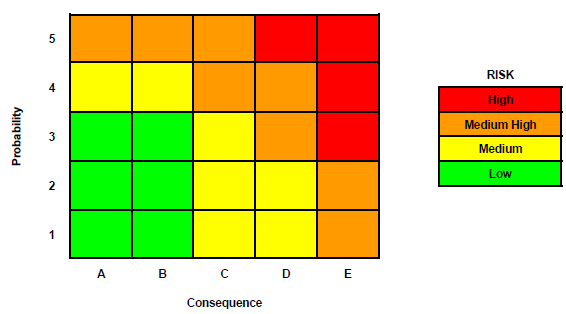

4.6.3 위험등급 행렬

(1) 위험등급 행렬은 가장 일반적으로 널리 통용되는 5X5의 위험도 행렬을 사용할 것을 권장한다.

(2) API 581에서 권장하는 5X5 위험도 행렬은 <그림 2>와 같다.

<그림 2> API 581의 5X5 위험도 행렬

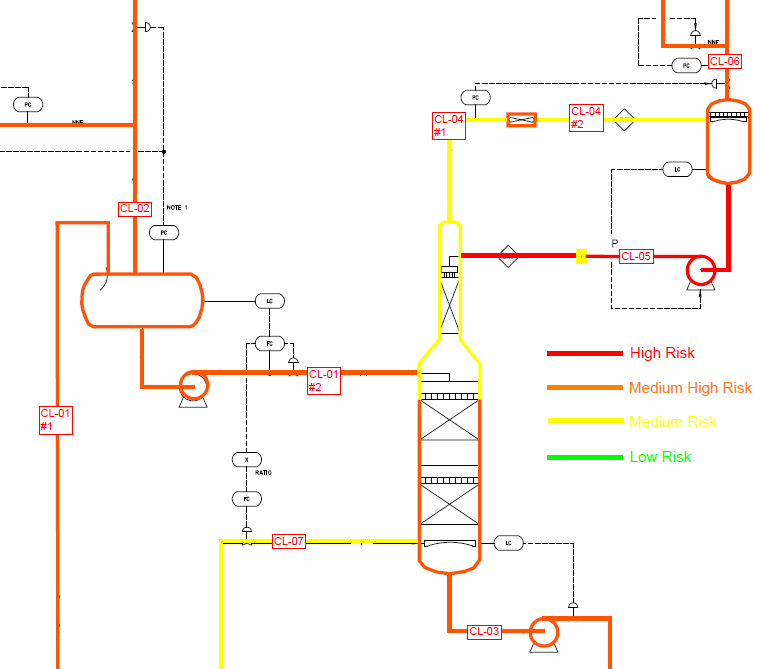

4.7 부식 위험지도 작성

(1) 위험성평가를 수행한 후 <그림 3>과 같이 PFD 등의 부식 검토구간에 대해 Low, Medium, Medium-High, High의 색을 다르게 표시한다.

(2) 부식 위험지도는 공정에서 부식으로 인한 위험을 가장 쉽게 확인할 수 있도록 하는 장점을 가지고 있다.

(3) API RP 571에서는 공정에서 발생할 수 있는 잠재적 손상메커니즘을 PFD 또는 MSD(Material selection diagram)에 나타내도록 권장하고 있으며, 이것은 해당공정의 어떤 구간에서 잠재적 손상메커니즘이 발생할 수 있는지를 확인하는데 도움을 줄 수 있다.

(4) API RP 571에서 권장하는 잠재적인 손상메커니즘을 PFD에 나타낸 예를 <그림 4>에 나타내었다.

<그림 3> 부식 위험지도의 예

<그림 4> 잠재적인 손상메커니즘을 PFD에 나타낸 예

[부록 1]

기타 손상메커니즘의 LOF 평가 가이드라인 외부부식과 내부부식을 제외한 기타 손상메커니즘의 LOF 평가 가이드라인은 다음과 같다.

1. SCC

API RP 581에서는 응력부식과 관련하여 9개의 손상메커니즘(가성소다 균열, 아민 균열, 황화물 응력 균열, HIC/SOHIC-H2S, 알칼리 탄산염 SCC, PTA SCC, 염화물 SCC, 수소 SCC-HF, HIC/SOHIC-HF)에 대한 민감도(Susceptibility) 판단기준을 제공하고 있다.

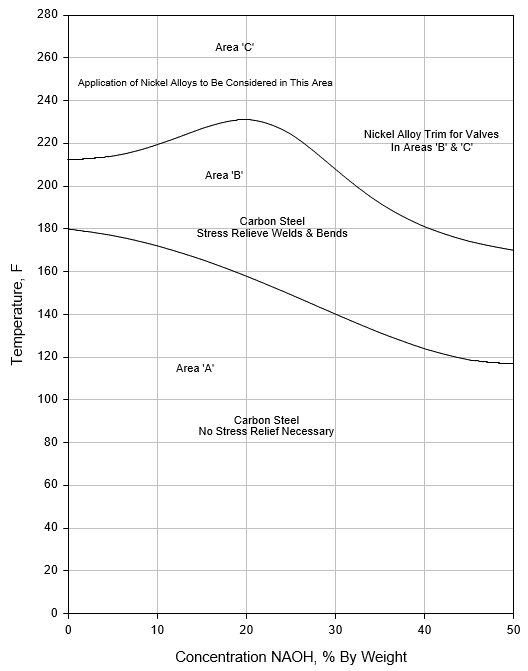

(1) 가성소다 균열

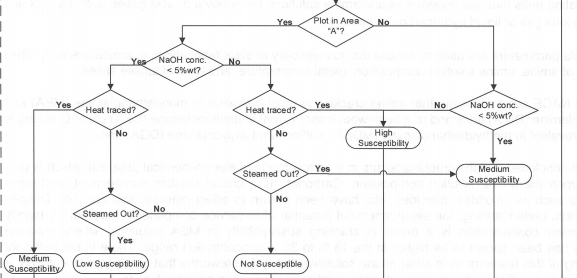

가성소다 균열(Caustic cracking)은 탄소강(Carbon steel), 저합금강(Low alloy steel), 400계열 스테인리스강(400 series SS)에서 잔류응력을 제거하지 않은 경우 발생하는 것으로 알려져 있으며, 각 재질에 대하여 [그림 A1-1]의 NaOH 농도와 운전온도의 관계곡선에서 해당지역이 어디인지를 확인한 후 [그림 A1-2]의 판단 로직에 근거하여 민감도를 None(0), Low(1), Medium(2), High(3)로 결정한다. 이때, 민감도는 열전(Heat treated)의 유무, 스팀 배출(Steam out) 여부, 잔류응력 제거(Stress relief), NaOH 농도 등을 기준으로 판단하게 된다.

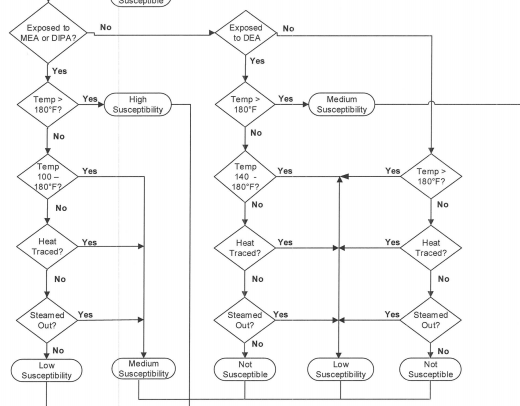

(2) 아민 균열

아민 균열(Amine cracking)은 일반적으로 탄소강 및 저합금강에서 아민류(MEA, DIPA, DEA)를 사용하는 서비스에서 잔류응력을 제거하지 않은 경우에 발생한다. 이때, 아민 균열에 대한 민감도는 [그림 A1-3]의 판단 로직에 의해 결정하는데 고려되는 인자로는 아민의 종류, 운전온도, 열전 유무, 스팀 배출 여부, 그리고 잔류응력 제거, 재질 등이 있다.

<그림 A1-1> 탄소강에서 가성소다 균열의 민감도 결정곡선

<그림 A1-2> 가성소다 균열의 민감도 판단 로직

<그림 A1-3> 아민 균열의 민감도 판단 로직

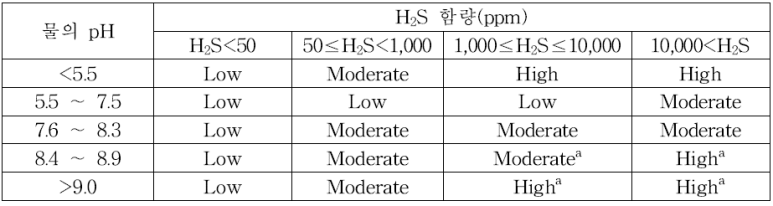

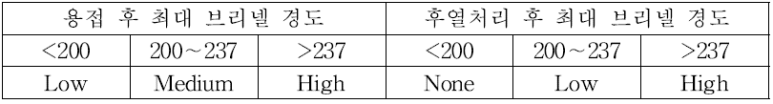

(3) 황화물 응력 균열

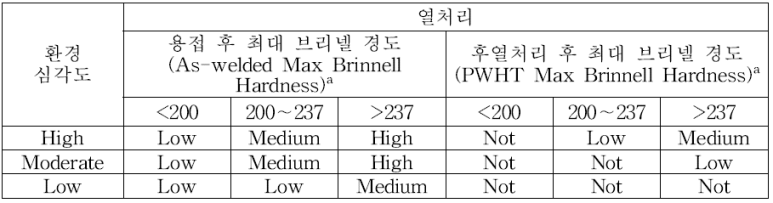

황화물 응력 균열(Sulfide stress cracking, SSC)은 탄소강과 저합금강에서 상온 부근에서 발생하며 SSC의 민감도를 결정하기 위해서는 <표 A1-1> 및 <표 A1-2>를 이용하여 결정한다. 즉, H2S의 농도와 서비스 내 자유수의 pH 값으로부터 환경 심각도(Environmental severity)를 <표 A1-1>의 기준으로 판단하고, 환경 심각도와 용접 후

열처리(As-welded or PWHT) 유무, 그리고 금속의 경도(Brinnell hardness)를 고려하여 최종 민감도를 <표 3-3>에 의해 기준으로 결정한다.

<표 A1-1> SSC의 환경 심각도 결정

a. 시안화물이 있는 경우 pH>8.3이고 1,000 ppm 이상의 H2S 농도에서 SSC의 민감도는 한 등급이 증가한다.

<표 A1-2> SSC의 민감도 결정

a. Brinnell로 측정. 단, Vicker나 Knop 등의 기술은 적용이 안 됨.

(4) HIC/SOHIC-H2S

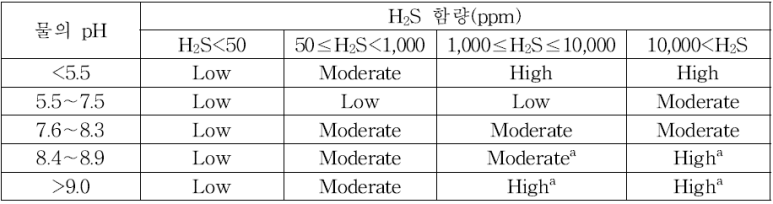

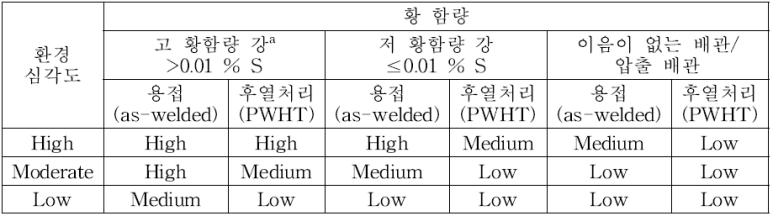

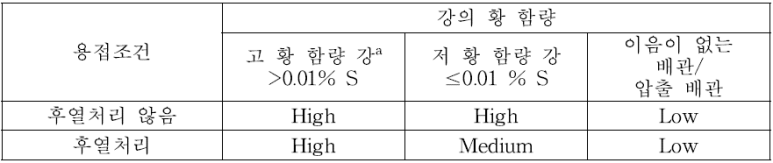

H2S가 포함된 서비스에서 탄소강 또는 저합금강의 재질에는 HIC/SOHIC- H2S의 SCC가 발생하며. HIC/SOHIC-H2S의 민감도는 <표 A1-3> 및 <표 A1-4>를 이용하여 결정한다. 즉, H2S의 농도와 서비스 내 자유수의 pH 값으로부터 환경 심각도를 <표 A1-3>의 기준으로 판단하고, 환경 심각도, 강(steel)의 황(S) 함량, 용접 후 열처리(as-welded or PWHT) 유무, 그리고 이음이 없는(Product form-seamless) 배관 등을 고려하여 최종 민감도를 <표 A1-4>의 기준으로 결정한다.

<표 A1-3> HIC/SOHIC-H2S의 환경 심각도 결정

a. 시안화물이 있는 경우 pH>8.3이고 1,000 ppm 이상의 H2S 농도에서 HIC/SOHIC-H2S의 민감도는 한 등급이 증가한다.

<표 A1-4> HIC/SOHIC-H2S의 민감도 결정

a. 일반적으로 약 1990년 이전에는 A70, A201, A212, A285, A515 및 대부분의 A516이 여기에 포함된다.

(5) 알칼리 탄산염 SCC

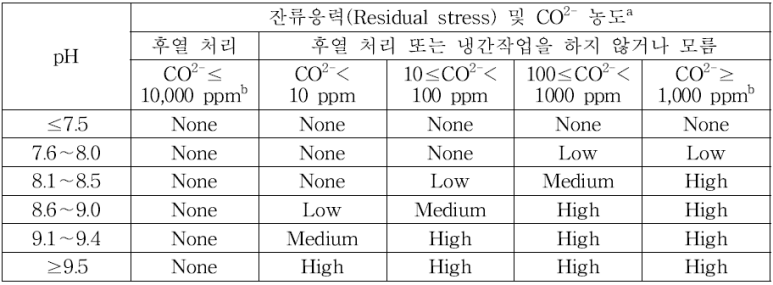

알칼리 탄산염(Alkaline carbonate) SCC는 탄소강 및 저합금강에서 CO3의 존재로 인해 발생되는 손상메커니즘이다. 알칼리 탄산염 SCC의 민감도를 결정하기 위해서는 <표 A1-5>를 이용하여 결정한다. 이때, 민감도 결정을 위해 고려되는 인자는 pH, 후 열처리(PWHT) 여부, CO3 농도 등이다.

<표 A1-5> 알칼리 탄산염 SCC의 민감도 결정

a. 기존의 알칼리도 적정법(PM 알칼리도)은 CO2- 산성수(Sour water) 측정에는 효과적이지 않다

b. 정유공정에서 CO2-농도는 일반적으로 10,000 ppm미만이다.

<주> 이러한 값은 탄산염 이온농도를 결정하는 표준화된 방법을 사용하지 않은 산업조사에 기초하여 개발되었으므로 소유자-사용자 및 부식 전문가는 이들 값을 선택할 때 주의해야 한다.

(6) PTA SCC

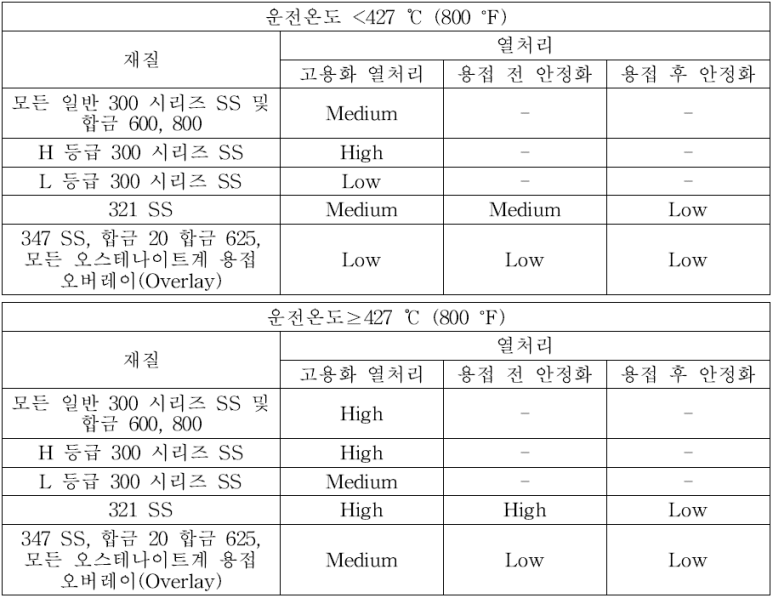

PTA SCC는 오스테나이트계 스테인리스강(Austenitic stainless steel)과 니켈강(Nickel steel)에서 PTA로 인해 발생되는 손상메커니즘으로 PTA SCC의 민감도는 <표 A1-6>을 이용하여 결정한다. 이때, PTA SCC의 민감도를 결정하기 위해 고려되는 인자는 강에 대하여 용접 전·후에 대해 안정화 여부, 운전온도, 열처리 여부 등이다.

<표 A1-6> PTA SCC의 민감도 결정

<주> 공정 운전온도가 427 ℃(800 ℉) 이하일 경우 용접상태에서만 민감도가 존재한다. 공정 운전온도가 427 ℃(800 ℉) 이상일 경우 운전 중에 민감도가 발생할 수 있다.

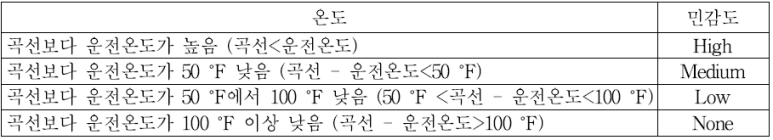

(7) 염화물 SCC

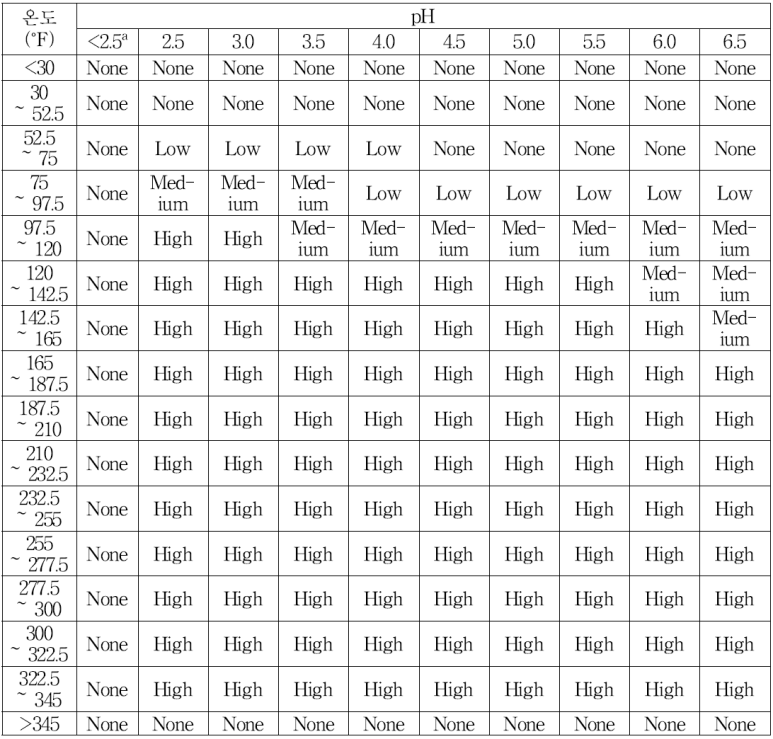

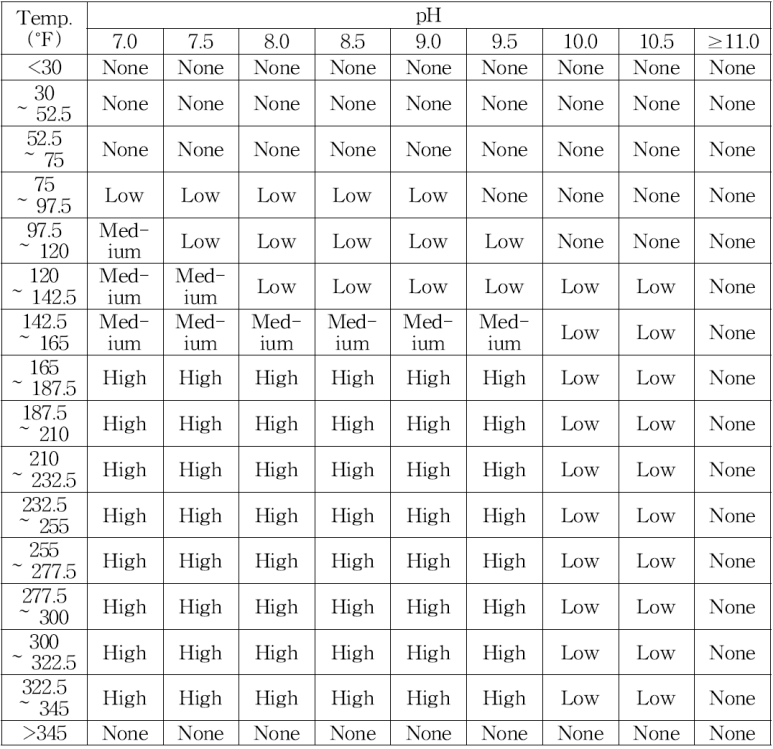

염화물(Chloride) SCC는 오스테나이트계 스테인리스강에서 염소이온의 존재로 인해 발생되는 손상메커니즘으로 염화물 SCC의 민감도는 <표 A1-7>을 이용하여 결정한다.

이때, 염화물 SCC의 민감도 결정을 위해 고려되는 인자로는 운전온도, pH, Cl- 농도 등이 있다.

<표 A1-7> 염화물 SCC의 민감도 결정

a. 균열 민담도가 없으며 부식율을 결정하기 위해서는 HCl 부식을 참조한다.

<주1> 염화물 농도가 10 ppm 미만이면 민감도를 한 등급 낮춘다.

<주2> 염화물 농도가 90 ppn 미만이면 민감도를 한 등급 낮춘다.

<주3> 염화물 농도가 100 ppm 보다 높으면 민감도를 한 등급 높인다.

<주4> 염화물이 농축되어 있는 곳에 침점물이 있으면 민감도를 한 등급 높인다.

(8) 수소 SCC-HF

수소(Hydrogen) SCC-HF는 탄소강과 저합금강에서 수소와 불화수소가 함께 존재할 경우 발생되는 손상메커니즘이며 수소 SCC-HF의 민감도는 <표 A1-8>를 이용하여 결정한다. 이때, 수소 SCC-HF의 민감도를 결정하기 위해 고려되는 인자로는 HF의 농도, Brinnell 경도, 후열처리 여부 등이다.

<표 A1-8> 수소 SCC-HF SCC의 민감도 결정

(9) HIC/SOHIC-HF

HIC/SOHIC-HF는 탄소강과 저합금강에서 수소와 HF가 함께 존재할 경우에 발생하는 손상메커니즘으로, 민감도는 <표 A1-9>를 이용하여 결정한다. 이때, HIC/SOHICHF의 민감도를 결정하기 위해 고려되는 인자로는 HF의 농도, 강의 황 함량, 후열처리 여부, 배관 이음의 유무 등이다.

<표 A1-9> HIC/SOHIC-HF SCC의 민감도 결정

a. 일반적으로 약 1990년 이전에는 A70, A201, A212, A285, A515 및 대부분의 A516이 여기에 포함된다.

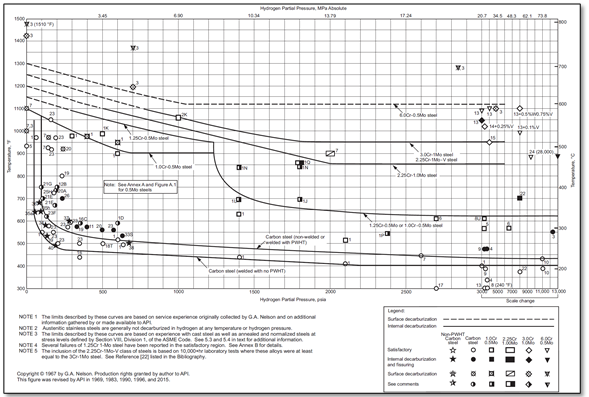

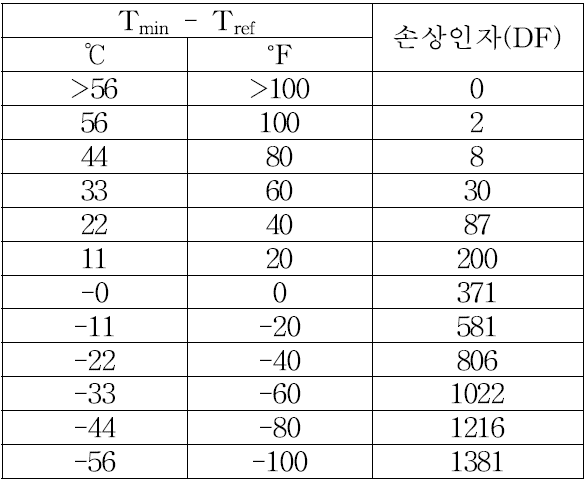

2. 고온수소침식

고온수소침식(HTHA)의 민감도를 결정하기 위해서는 [그림 A1-4]와 같이 API RP 941의 Nelson 곡선을 이용하여 HTHA의 가능성을 확인하고, 운전온도가 Nelson 곡선으로부터 온도 차이가 얼마인지를 기준으로 하여 민감도를 결정한다. 즉, Nelson 곡선에서 HTHA가 발생하는 온도와 운전온도와의 차이를 비교하여 <표 A1-10>을 이용하

여 민감도를 결정한다.

<그림 A1-4> API RP 941의 Nelson 곡선

<표 A1-10> 운전온도와 Nelson 곡선을 이용한 HTHA 민감도 결정

3. 취성

API RP 581에서는 4가지 종류(취성 파괴, 취성, 855°F 취성, 시그마 상 취성)로 구분하여 제시하고 있다.

(1) 취성 파괴

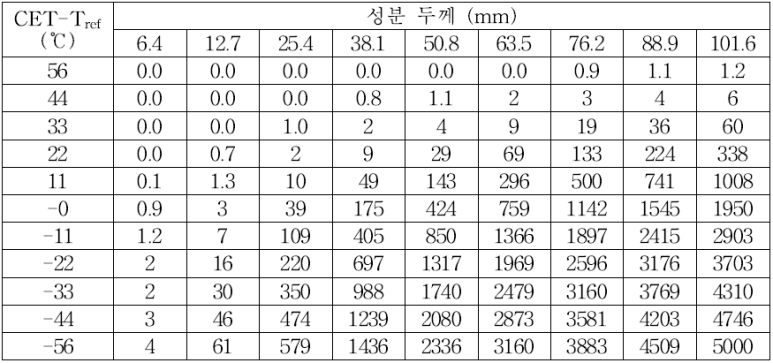

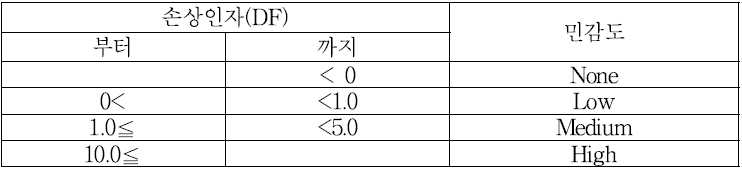

취성 파괴(Brittle fracture)는 탄소강 또는 저합금강에서 발생하며, 민감도 값을 계산하기 위해서는 API 579-1, Part 3(ASME FFS-1)으로부터 핵심 노출온도(Critical exposure temperature, CET)를 계산하고, 후열처리 여부를 고려하여 참고온도(Reference temperature, Tref)를 결정한다. 이때, 참고온도는 API RP 581에서 제공되는 값을 이용하게 된다. 그리고 결정된 CET와 Tref의 차이를 이용하여 <표 A1-11> 및 <A1-12>를 이용하여 손상메커니즘 상수를 산출하고, 손상인자 환산표로부터 결정된 손상인자의 값을 기준으로 취성 파괴에 대한 민감도를 <표 A1-13>에 의해 결정하게 된다.

<표 A1-11> 취성 파괴의 손상인자 환산 표(PWHT=None)

<표 A1-12> 취성 파괴의 손상인자 환산 표 (PWHT=Yes)

<표 3-14> 취성 파괴의 민감도 결정

(2) 취성

취성(Embrittlement)은 Cr-Mo계의 저합금강에서 주로 발생되며, 금속의 최저온도(Minimum temperature)와 참고온도와의 차이를 이용하여 후열처리(PWHT) 여부를 고려하여 <표 A1-11> 및 <표 A1-12>을 이용하여 손상메커니즘 상수를 산출하게 된다. 그리고 손상인자 환산표로부터 결정된 손상인자의 값을 기준으로 취성에 대한 민감도도 <표 A1-13>에 따라 결정하게 된다.

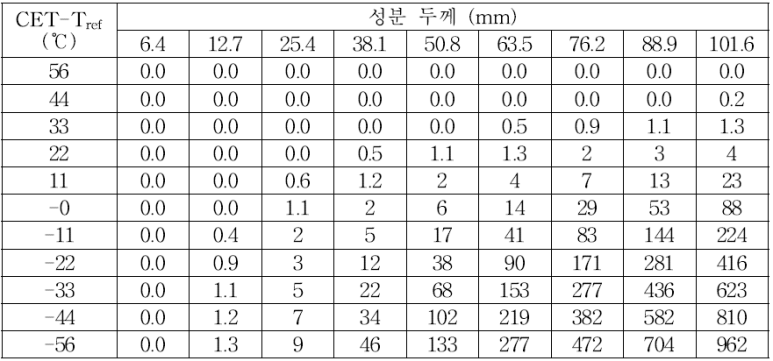

(3) 855°F 취성

855°F 취성(Embrittlement)은 12%Cr 이상의 페라이트계에서 주로 발생되며, 금속의 최저온도와 참고온도와의 차이를 이용하여 <표 A1-14>를 이용하여 손상메커니즘 상수를 산출하게 된다. 그리고 손상인자 환산표로부터 결정된 손상인자의 값을 기준으로 855°F 취성에 대한 민감도를 <표 A1-13>에 따라 결정한다.

<표 A1-14> 855℉ 취성의 손상인자 환산 표

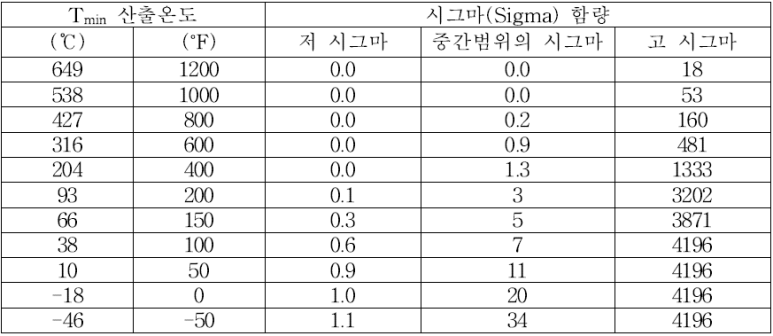

(4) 시그마 상 취성

시그마 상 취성(Sigma phase embrittlement)은 오스테나이트계 스테인리스강에서 주로 발생되며, 금속의 최저온도와 시그마 함량(Low, Medium, High)에 따라 <표 A1-15>를 이용하여 손상메커니즘 상수를 산출하게 된다. 그리고 손상인자 환산표로부터 결정된 손상인자의 값을 기준으로 시그마 상 취성에 대한 민감도를 <표 A1-13>에 따라 결정한다.

<표 A1-15> 시그마 상 취성의 손상인자 환산 표

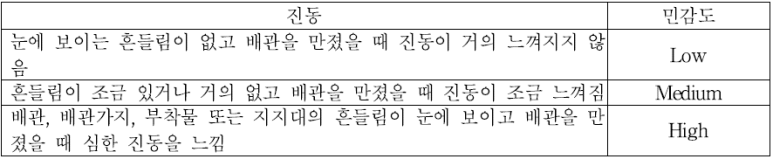

4. 기계적 피로

API RP 581에서는 기계적 피로(Mechanical fatigue)의 원인(Source)으로 왕복기계(Receipocating machinery), 안전밸브(PRV chatter), 고압력강하 밸브(High pressure drop valves)를 제시하고 있으며, 기계적 피로에 대한 민감도를 결정하기 위하여 <표A1-16>의 기준을 따라 결정한다.

<표 A1-16> 기계적 피로의 민감도 결정

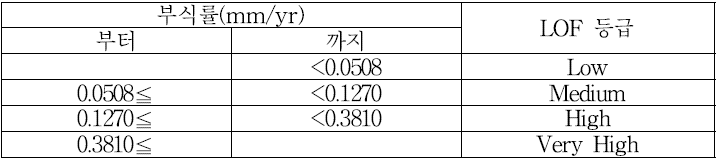

5. 라이너

모재(Base metal)가 부식이 심각한 경우 이를 완화하기 위하여 1) 내부에 유기도장과 같이 코팅을 하거나, 2) 금속재질로 라이너를 설치하는 방식을 사용하게 된다. 내부에 유기도장과 같은 코팅이 된 경우는 내부부식에서 부식률을 산출한 후 LOF 등급을 한 등급 낮추도록 하고 있으며, 내부에 금속재질로 라이너를 설치할 경우는 내부부식에 대한 부식률은 0으로 고려하고, 대신 라이너에 대한 부식률을 입력하여 등급을 산출하도록 한다. 이때, 라이너에 대한 부식률 등급은 <표 A1-17>과 같이 결정한다.

<표 A1-17> 라이너 손상에 대한 LOF 등급

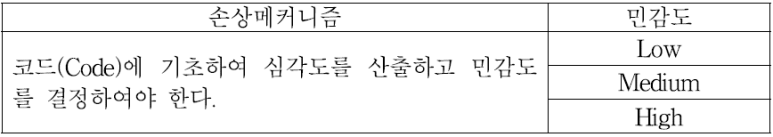

6. 기타

API RP 581에서는 제공되는 손상메커니즘 이외의 손상메커니즘을 추가하고자 할 경우 재질과 서비스를 고려하여 합리적으로 민감도를 결정하여야 한다. 부식 위험성평가에서 적용하기 위해서는 <표 A1-18>과 같이 최종적으로 민감도는 Low, Medium, High와 같이 3개의 등급으로 결정되어야 한다.

<표 A1-18> 사용자 추가에 의한 민감도 결정

[부록 2]

화학설비의 부식 위험성평가 사례

탄화수소(Hydrocarbon)와 산성수(Sour water)를 분리하는 압력용기(드럼)에서 부식성 물질인 H2S와 NH3를 포함하고 있는 산성수가 탄소강(Carbon steel)의 배관을 통해 흐를 때 배관에 대한 부식 위험성평가를 실시하였다.

1. 위험성평가 대상 및 잠재적 손상메커니즘

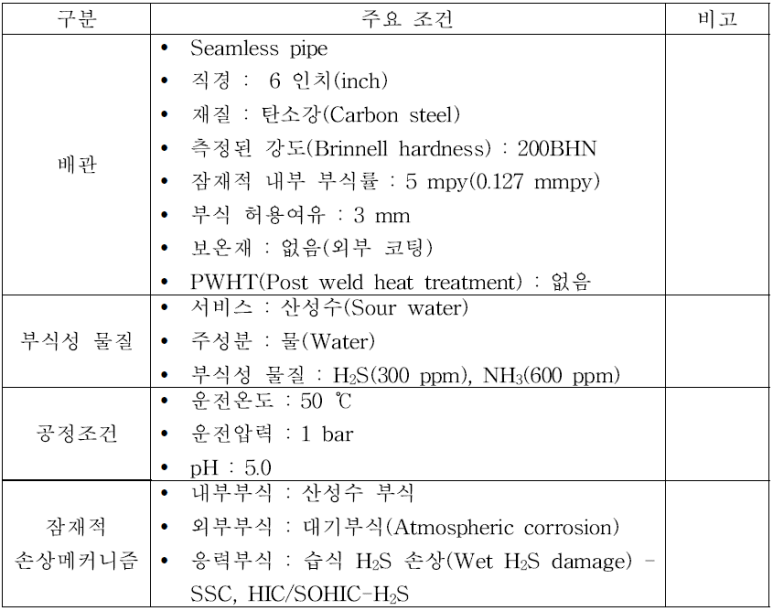

(1) 부식 위험성평가 대상은 산성수가 흐르는 탄소강 배관으로, 평가대상의 주요 조건은 <A2-1>과 같다.

<표 A2-1> 부식 위험성평가 대상의 조건

(2) <표 A1-1>과 같은 조건에서 잠재적 손상메커니즘은 산성수 부식(Sour water corrosion)으로 인한 내부부식, 대기부식으로 인한 외부부식, 그리고 습식 H2S 손상으로 인한 응력부식(SCC)을 고려할 수 있다.

2. 위험도 평가

(1) LOF 평가

(가) 내부부식 평가 : 탄소강이고 부식률이 5 mpy(0.127 mmpy)이므로, <표 2>에서 “탄소강/저합금강”에 해당하고, 부식률은 “0.127mm/yr(5 mpy)≤부식률<0.381 mm/yr (15 mpy)”의 구간에 해당되어 내부부식 등급은 Medium (2)에 해당한다.

(나) 외부부식 평가 : 보온재가 없고, 운전온도가 50 ℃이므로 <표 3>에서 “보온재 없음”에 해당하고, 운전온도가 “-12 ℃<운전온도≤4 ℃ 또는 30 ℃≤운전온도≤98 ℃”의 구간에 해당되어 외부부식 등급은 Low (1)에 해당한다.

(다) SCC 평가 : <표 4>에서와 같이 API RP 581에서 SCC의 민감도를 찾아 결정하거나, 본 가이드 [부록 1]의 1. (3) SSC와 1. (4) HIC/SOHIC-H2S에 따라 결정한다.

① SSC 평가 : H2S의 농도가 300 ppm이고, pH가 5.0이므로, <표 A1-1>에서 결정된 환경 심각도는 Moderate이며, 용접 후 PWHT 없고 경도(Brinnell hardness)가 200 HBN이므로 <표 A1-2>에서 민감도는 Medium (2)이 된다.

② HIC/SOHIC-H2S 평가 : H2S의 농도가 300 ppm이고, pH가 5.0이므로, <표 A1-3>에서 결정된 환경 심각도는 Moderate이며, 용접 후 PWHT 없고 배관의 이음이 없으므로(Seamless) <표 A1-4>에서 민감도는 Low (2)이 된다.

③ SSC의 민감도와 HIC/SOHIC-H2S의 민감도 중 큰 SSC의 민감도를 Wet H2S로 인한 SCC의 등급으로 결정한다. SSC의 민감도는 Medium (2)이 된다.

(라) 기타 부식 평가 : 없음.

(2) LOF 등급 결정

(가) 각 손상메커니즘의 평가된 인자의 합을 다음과 같이 산출한다.

Total DM Factor = 내부부식 인자 + 외부부식 인자 + SCC 인자 = 2 + 1 + 2 = 5

(나) (가)에서 총 손상메커니즘 인자의 합이 5이므로, <표 5>에서 LOF 등급은 5등급(High)으로 결정된다.

(3) COF 평가

(가) 가연성 평가

① 인벤토리 크기 인자 평가 : 6인치 배관을 사용하는 경우에는 <표 6>에 의해 인벤토리 크기 인자는 1로 결정한다.

② 유체특성 인자 평가 : 산성수를 사용하는 경우 <표 7>에 의해 유체특성 인자는 0으로 결정한다.

③ 휘발성 인자 평가 : 산성수는 비가연성이기 때문에 <표 8>에 의해 휘발 인자는 0으로 결정한다.

④ 자연발화 인자 평가 : 산성수는 자연발화 온도 이하(비 가연성)이기 때문에 <표 9>에 의해 자연발화 인자는 0으로 결정한다.

⑤ 압력인자 평가 : 운전압력이 1 bar이기 때문에 <표 10>에 의해 압력인자는 0으로 결정한다.

(나) 가연성 COF 등급 결정

① 모든 가연성 COF 인자를 합산하면 1이다.

② <표 11>에서 가연성 COF 등급은 A 등급(Low)으로 결정된다.

(다) 독성 평가

① 산성수에는 급성 독성을 고려할 물질이 포함되어 있지 않기 때문에 평가에서 제외한다.

(라) 환경영향 평가

① 산성수가 누출될 경우 적지만 보고해야 할 누출 또는 즉각적인 복원이 가능한 현장누출 정도의 수준으로 환경에 형향을 줄 수 있다.

② 따라서 환경영향 COF 등급은 B등급으로 결정한다.

(마) 조업중단 손실 평가

① 산성수 라인에서 누출이 발생될 경우 차단밸브를 닫은 후 교체가 가능하기 때문에 짧은 기간 동안 처리량 감소 정도의 조업중단 손실이 가능하다.

② 따라서 조업중단 손실 COF 등급은 B등급으로 결정한다.

(4) COF 등급 결정

(가) 가연성 COF 등급은 A등급이고, 독성 COF 등급은 제외되며, 환경 영향 등급은 B등급, 그리고 조업중단 손실 등급은 B등급으로 결정된다.

(나) (가)에서 가장 큰 등급인 B등급을 COF 등급으로 결정한다.

(5) 위험등급 결정

(가) 앞에서 결정된 LOF 등급은 5등급이고, COF 등급은 B등급으로 결정되었다.

(나) <그림 2>에 제시된 5X5의 위험도 행렬에 표시하면 위험도는 5B를 나타내어 평가대상의 부식 위험등급은 중상위험도(Medium high)로 결정된다.

화학설비의 부식 위험성평가에 관한 기술지침(KOSHA GUIDE) - 2021.12

P - 168 - 2021 화학설비의 부식 위험성평가에 관한 기술지침(KOSHA GUIDE) - 2021.12 1. 목적 ...

blog.naver.com

'·' 카테고리의 다른 글

| 위험성평가에서의 체크리스트(Check list) 기법에 관한 기술지침(KOSHA GUIDE) - 2012.07 (0) | 2023.03.13 |

|---|---|

| 도급업체의 안전관리계획 작성에 관한 기술지침(KOSHA GUIDE) - 2016.11 (0) | 2023.03.13 |

| 수소 취급설비의 안전에 관한 기술지침(KOSHA GUIDE) - 2021.12 (1) | 2023.03.13 |

| 공정안전에 관한 근로자 교육훈련 지침(KOSHA GUIDE) - 2020.12 (0) | 2023.03.13 |

| 화재방지를 위한 방화벽 및 방화방벽 설치에 관한 기술지침(KOSHA GUIDE) - 2012.07 (0) | 2023.03.13 |