E-188-2021 정전기 재해예방에 관한 기술지침(KOSHA GUIDE) - 2021.12

1. 목적

이 지침은 산업안전보건기준에 관한 규칙(이하 “안전보건규칙”이라 한다) 제325조(정전기로 인한 화재 폭발 등 방지)의 규정에 따라, 정전기에 의한 화재·폭발의 위험이 있는 사업장에서 정전기 위험 제어를 통한 정전기 재해예방을 위하여 필요한 사항을 정함을 목적으로 한다.

2. 적용범위

1) 이 지침은 정전기로 인해 인화성 액체의 증기, 인화성 가스 또는 가연성 분진에 의한 화재·폭발 방지를 위한 정전기의 위험성을 인식하고 관리를 통한 대책을 세울 때 적용한다.

2) 이 지침은 다음의 경우에는 적용하지 않는다.

(1) 정전기로 인한 감전 위험

(2) 병원 수술실이나 인화성 마취제를 취급하는 곳

(3) 표류 전류(Stray current) 또는 무선전파로부터 유도된 전류

(4) 수상 선박 또는 비행기의 연료공급 설비

(5) 청정실(Clean room)

(6) 전자부품과 관련된 정전기

3. 용어의 정의

(1) “인화성 액체(Flammable liquid)”라 함은 대기압에서 인화점이 60 ℃ 이하이거나 고온 고압의 운전조건으로 인하여 화재·폭발위험이 있는 상태에서 취급되는 인화성 액체를 말한다.

※ 이 지침에서는 인화성 액체 중 인화점이 37.8 ℃(100 ℉) 미만이고 증기압이 37.8 ℃ (100 ℉)에서 2,068 ㎜Hg(40 psi)를 넘지 않는 액체를 Class I 액체라 하며, 이것은 다시 다음과 같이 분류한다.

① Class IA : 인화점 22.8 ℃(73 ℉) 미만, 비점 37.8 ℃(100 ℉) 미만인 액체

② Class IB : 인화점 22.8 ℃(73 ℉) 미만, 비점 37.8 ℃(100 ℉) 이상인 액체

③ Class IC : 인화점 22.8 ℃(73 ℉) 이상, 비점 37.8 ℃(100 ℉) 미만인 액체

(2) “인화성 가스(Flammable gas)”라 함은 폭발한계농도의 하한이 13 % 이하 또는 상·하한의 차가 12 % 이상인 것으로서 표준기압, 20 ℃에서 가스 상태인 물질을 말한다.

(3) “가연성 분진”이라 함은 직경이 500 ㎛ 이하인 미세한 분진을 말한다. 이 분진이 공기 또는 다른 가스 산화제와 혼합되어 점화되면 화재․폭발이 발생할 수 있다.

(4) “인화성 혼합물”이라 함은 정(靜)전하 방전에 의해 점화될 수 있는 가스-공기, 증기-공기 및 분진-공기 혼합물 또는 그 혼합물의 조합을 말한다.

(5) “인화점(Flash point)”이라 함은 액체 표면에서 인화성 혼합물을 형성할 정도의 충분한 증기를 발생시키는 최소온도를 말한다.

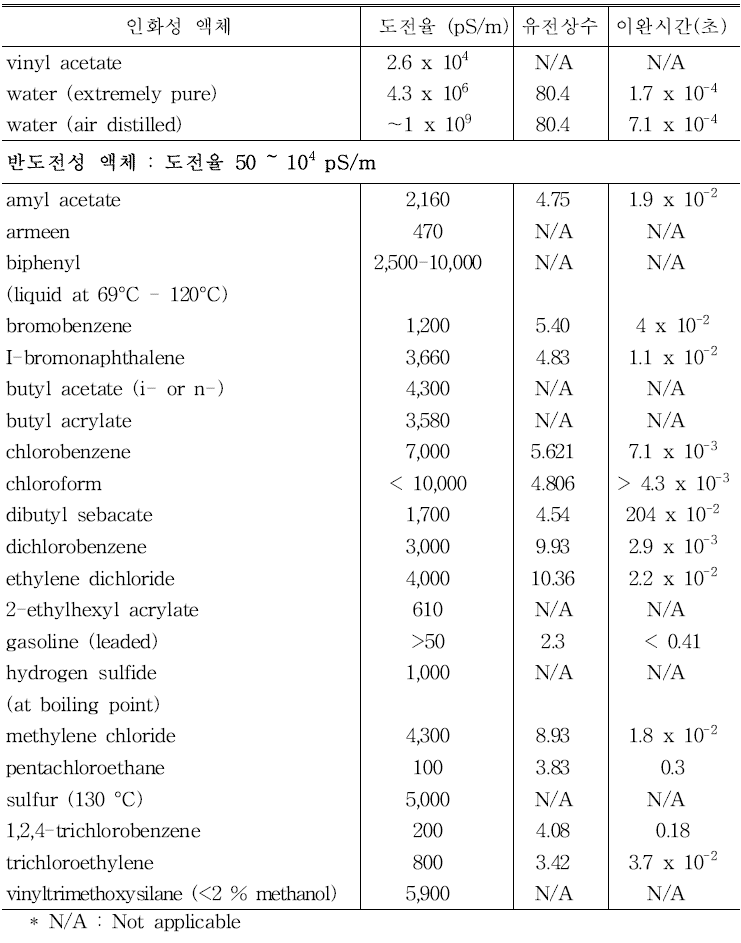

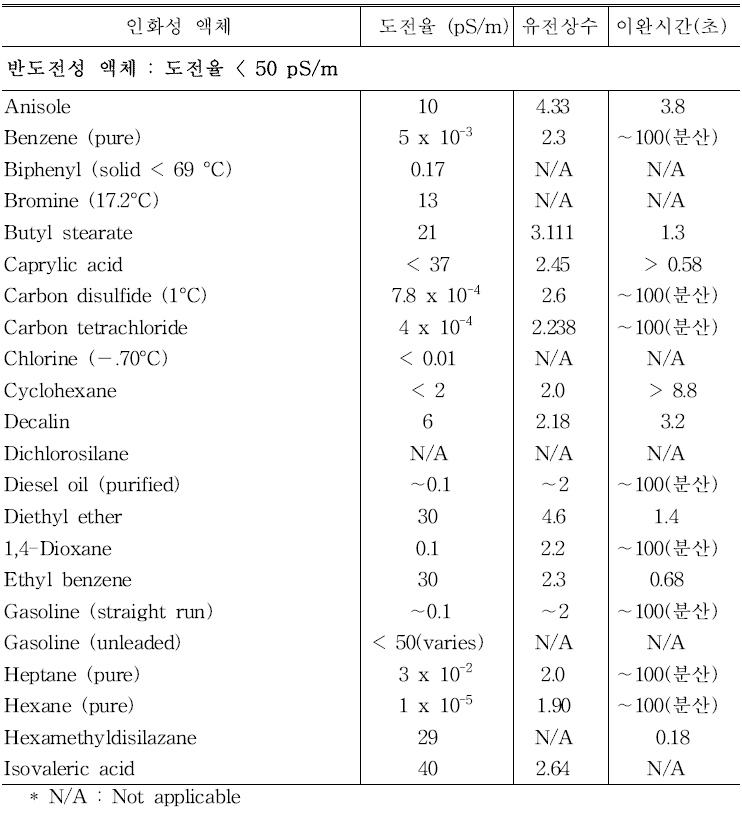

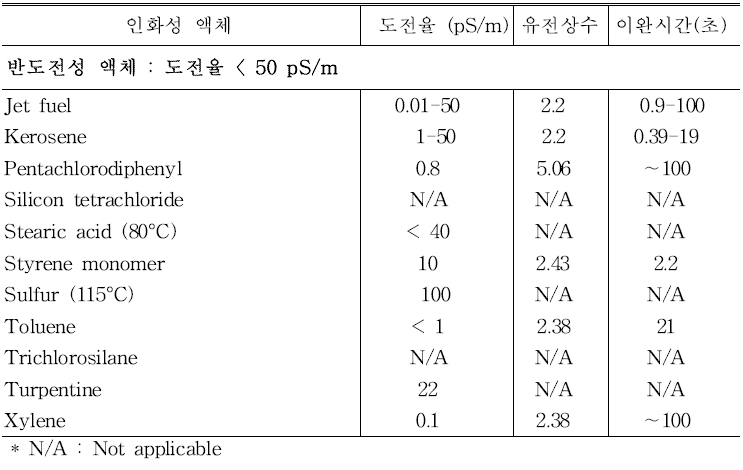

(6) “도전성(Conductive)”이라 함은 전하의 흐름을 허용하는 능력을 말하며, 이 지침에서는 도전율 104 pS/m 이상(또는 저항률 10^8 Ωm 이하)을 의미한다.

(7) “반도전성(Semi-conductive)”이라 함은 도전율이 10^2에서 10^4 pS/m 사이(또는 저항률이 108에서 10^10 Ωm 사이)인 것을 말한다.

(8) “비도전성(Anti-conductive)”이라 함은 도전율이 10^2 pS/m 미만(또는 저항률이 10^10 Ωm 초과)인 것을 말한다.

(9) “본딩(Bonding)”이라 함은 둘 또는 그 이상의 도전성 물질이 같은 전위를 갖도록 도체로 접속하는 것을 말한다.

(10) “불활성 가스(Inert gas)”라 함은 비인화성 또는 비반응성 가스를 말하며, 시스템 내의 인화성 물질이 연소되지 않도록 주입하는 가스를 말한다.

(11) “정전기 방전(Electrostatic discharge)”이라 함은 인화성 혼합물을 점화시킬 수 있는 불꽃방전, 코로나방전, 브러시방전 등의 형태로 정전기가 방출되는 것을 말한다.

(12) “정전기”라 함은 전계의 영향은 크나 자계의 영향이 상대적으로 미미한 전기 전하를 말한다.

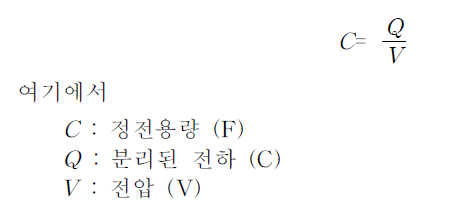

(13) “정전용량”이라 함은 측정되는 전하의 양으로, 전위차를 1 V 만큼 올리기 위해 특정 물체에 축적된 전하의 양을 말한다. 이 정전용량은 C/V 또는 단위 F(Farad)로 나타낸다.

(14) “제전”이라 함은 정전기 전하를 안전한 수준까지 방전시킨 상태를 말한다.

(15) “스플래쉬”라 함은 탱크 내부에 액체 주입시 정전기를 발생시키는 액체가 튀어 오르는 것을 말한다.

(16) “분말”이라 함은 펠릿(Pellet), 과립(Granules), 분진입자(Dust particle) 등을 포함하며, 펠릿은 2 ㎜ 이상, 과립은 0.42 ㎜~2 ㎜, 분진입자는 0.42 ㎜ 이하의 직경을 갖는 입자를 말한다.

(17) “절연파괴강도”라 함은 평등전계가 형성된 전극사이에서 불꽃을 발생시킬 수 있는 단위길이 당 최소전압을 말한다.

(18) “최소점화에너지”라 함은 가스, 증기 또는 분진을 점화시키기 위하여 요구된 단순 용량성 전기불꽃의 가장 작은 전기 에너지를 말한다.

(19) “대전전류”라 함은 단위 시간 당의 전하량을 말한다.

(20) “대량분말 방전”이라 함은 대형 용기에서 비도전성 분말더미의 높게 쌓인 상층부분으로부터 표면을 통해 전파되는 정전기 방전을 말한다.

(21) “브러시 방전”이라 함은 비도전성 고체 또는 액체 표면으로부터의 정전기 방전을 말한다.

(22) “전기불꽃”이라 함은 분리된 도체 또는 표면으로부터의 정전기 방전불꽃을 말한다.

(23) “전파브러시 방전”이라 함은 서로 다른 극성으로 대전된 두 표면(고 표면전하 밀도)을 갖는 고전계 강도와 고 저항률 물질의 시트(또는 층)로부터의 고 에너지 방전을 말한다.

(24) “내부 라이너”라 함은 유연벌크용기 내측에 맞도록 붙이거나 뗄 수 있는 용기를 말한다.

(25) “표면 저항률”이라 함은 절연물 표면을 따라 흐르는 누설 전류로부터 측정한 단위 면적당의 저항을 말한다.

(26) “체적 저항률”이라 함은 물체의 단위 길이를 한 변으로 하는 입방체의 전기

4. 정전기 현상

4.1 전하의 생성

1) 정전기 현상은 대기가 아주 건조할 때 주로 발생하며, 대부분의 경우 단순한 불쾌감을 주지만 산업현장에서 인화성 물질을 취급하는 곳에서는 화재나 폭발을 일으킬 수 있다.

2) 금속과 같은 도체에서의 전자는 자유롭게 이동하나, 절연물질에서의 전자는 원자의 핵에 강하게 구속되어 있어 이동이 곤란하다.

3) 반도전성 물질 내에서의 전자 이동은 절연체에서보다 자유롭지만, 도체에서보다는 자유롭지 못하다. 이러한 반도전성 물질은 일반적으로 큰 전기저항 값을 갖고 있다.

4) 도전성 유체에서 발생된 전자가 자유롭게 이동하는 경우, 전자를 잃은 유체는 양이온을 축적하게 된다.

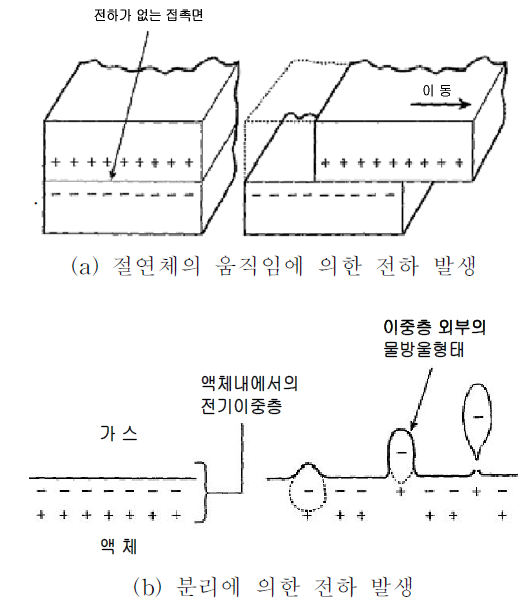

5) 물질의 접촉면에서 발생하는 전하는 아래 그림과 같이 고체 표면과 접촉하는 액체, 고체와 고체가 접촉하는 경우 전하가 많이 발생하며, 불순물이 없는 가스가 고체 표면을 타고 흐를 때에는 전하가 거의 발생하지 않는다.

일반적인 정전기 전하발생의 예

6) 서로 다른 물질끼리 마찰하는 경우 정전기가 보다 쉽게 발생한다. 분무로 인한 액체의 분리도 유사한 전하분리를 일으킨다.

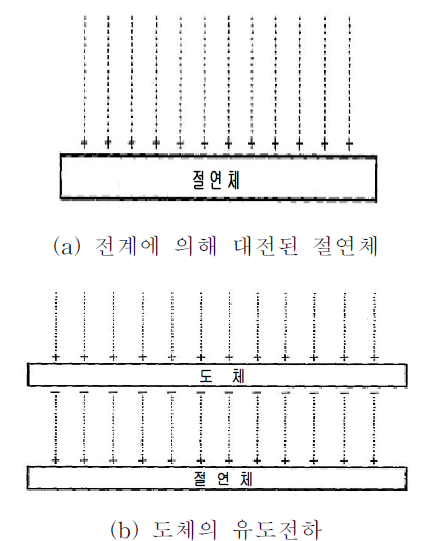

7) 도체가 대전된 절연체 근처로 가면 절연체 표면의 전하극성에 따라 <그림 4.2> 에서와 같이 표면에 가까운 쪽 또는 먼 쪽으로 전자가 이동한다. 이 이동된 전체 전하를 유도전하라 한다.

유도전하에 의한 전하 발생 예

8) 위의 그림에서 도체의 유도 전하는 대전된 절연체와 가장 가까운 지점에서 전계강도가 높아지므로 코로나 국부방전이 발생한다.

9) 절연화를 착용한 사람이 대전된 물체와 접촉하여 전격을 받았을 때 전하가 이동되고, 그 사람이 그 지역을 벗어난 후 대지에 연결된 다른 금속 물체와 접촉될 때 두 번째 전격을 받을 수 있으며, 이때 전하는 대지로 흐르게 된다.

4.2 사람의 유도대전

4.2.1 사람이 걷다 보면 전하가 있는 장소에서의 접근 또는 이격 시 인체의 정전하의 재분배 현상이 발생된다. 여기서, 사람이란 신체, 의복, 도구, 손전등, 펜 및 휴대하는 다른 물체와 함께 이들이 전기적으로 연결된 경우도 포함한다. 사람으로부터 주변 환경으로의(예를 들어, 대전물체, 바닥, 공기, 주변의 기타 다른 물체와 같이 전하 재배열의 경로가 되는 모든 것) 전하가 이동되는 경우가 아니라면, 사람이 걷는 동안 사람의 총 전하는 변하지 않는다.

4.2.2 사람의 유도대전은 다음과 같이 여러 가지 형태로 발생할 수 있다.

(1) 사람이 대전된 물체와 접촉 시 전하는 물체와 사람 간에 흐르며, 사람의 도전성에 의하여 전하가 물체로부터 더 멀리 분산될 수 있다.

(가) 물체가 도전체인 경우, 물체 전체의 전하량 중 사람으로 이동된 만큼 감소하게 되어 양쪽 모두 동일한 전압(전위)이 된다.

(나) 물체가 절연체인 경우, 국부 방전이 발생되어 전하는 사람에게 분산된다. 이동하는 직물망의 경우 사람으로 국부 방전이 지속되어 도전체로부터 유사한 전하 생성이 발생되는 사례이다. 결국 사람의 전위는 직물망의 평균 전압(전위)과 같게 된다.

(2) 전기적인 방전은 사람과 대전 물체 사이에서 발생한다. 이는 직접 접촉 시 발생하는 상황과 비슷하며, 실제로 사람이 대전 물체에 근접 또는 접촉하게 되면 방전이 발생할 것이다. 전기적인 방전은 일반적으로 사람 또는 물체의 뾰족하거나 날카로운 부분 근처, 모서리 또는 가장자리 부근 등과 같이 전하가 집중된 부분에서 스파크 또는 코로나 방전이 발생한다.

(3) 전류가 신발을 통하여 바닥으로 통전되는 경우 신발을 통한 도전이 발생하면 전하는 사람을 벗어나 분산되며 같은 양의 전하가 대전 물체와 근접한 사람에게 도전된다. 신발이나 바닥 재질이 비도전성인 경우 전하가 성장하는데 시간이 걸리고, 사람이 그 구역을 벗어나면 전하는 소멸한다.

(4) 사람이 전하 재배열의 경로 또는 구역에서 다른 사람, 구조용 강재 및 공구 상자 등과 접촉하는 경우, 사람의 접촉 행위가 전하 재배열의 범위를 넓히게 된다. 그리고 전하 재배열 경로가 없어지면 사람에게 전하는 남게 된다. 신발과 바닥의 재질이 비도전성인 경우, 사람이 대전 물체와의 접촉에서 벗어나게 되면 전하는 사람에게 남는다.

(5) 사람과 주변 환경의 물체 특히, 접지된 물체간의 전기적인 방전은 머리, 반지, 손톱, 도전성 재질 의류 등에서 발생할 수 있다. 코로나 방전의 경우 근처에 접지된 표면이 아니더라도 공기중에서 발생할 수 있다.

4.2.3 전하 재배열은 실제적으로 복잡하고 역학적이며 사람에 축적된 전하는 시간에 따라 변한다. 산업현장의 정전기 발생 위험 공정에서는 도구를 사용하거나 작업을 수행할 때 주의를 기울여야 한다. 용제 성분의 재료를 포함하는 그라비어 인쇄, 코팅 및 마무리 작업은 유도 대전으로 인하여 특히 위험을 야기할 수 있다. 정전기가 효과적으로 제거되지 않으면 공정배관에 손가락이 접촉되거나 도전성 재질의 공구를 사용하게 되면 위험해질 수 있다. 근로자와 대전 물체의 근접으로 인한 스파크 방전 발생 가능성은 높아진다.

4.2.4 압축공기를 사용하여 대용량의 고형물을 비도전성 재질의 호스를 통하여 이송 시 특별한 문제를 야기할 수 있는데, 호스에서의 충전 및 방전이 작업구역에서 복합적인 전하 및 전류가 유도될 수 있다. 유도된 전하 및 전류는 작업자 및 전자장비에 위험한 영향을 미칠 수 있다.

4.2.5 종종 간과되는 구역 중 하나는 위험하지 않은 장소로 여겨지는 작업 장소로서 유도된 전하가 위험지역으로 이동된다는 것이다. 위험지역에서 적정한 신발 착용과 바닥 상태 유지가 권고된다.

4.3 전하의 축적과 소멸

(1) 정전기는 전하의 생성이 소멸보다 빠르게 이루어질 때 축적되며, 생성된 전하는 중성상태로 돌아가려고 하는 경향이 있다. 정전용량은 일정한 전압에서 저장 또는 분리되는 전하의 양으로서 설비의 모양, 크기, 물체의 위치 등에 따라 변화하며 식(4.1)과 같다.

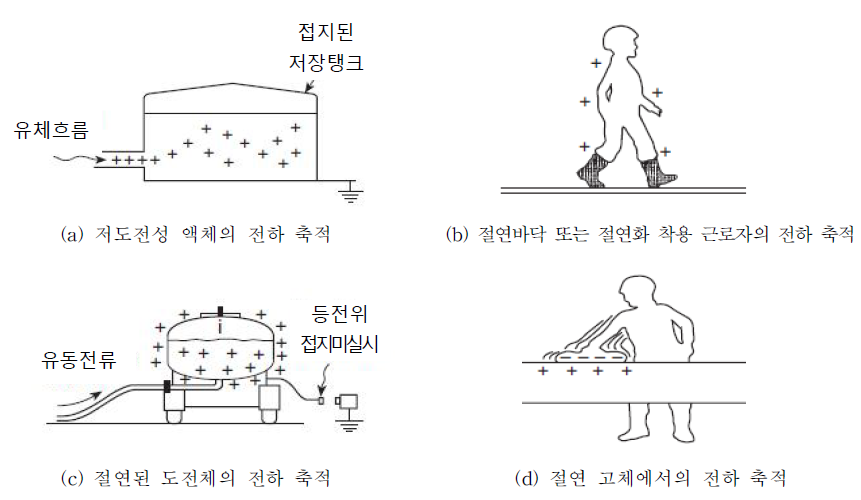

<그림 4.3> 전하 축적의 예

(Source:H. L. Walmsley, “"Avoidance of Electrostatic Hazards in the Petroleum Industry,”" p. 37.)

(2) 전하분리로 인한 화재나 폭발위험은 없으나, 분리된 전하의 방전이나 급격한 재결합은 점화의 위험이 있다. 정전기 방전의 가장 좋은 방지대책 중의 하나는 도전성 또는 반도전성 경로를 구성하여 전하를 소멸시키는 것이다.

(3) 전하는 도체 사이의 공간이나 절연 물질 등의 저항 요소에 의해 분리된다.

(4) 대전방지제를 첨가하여 절연물질의 저항을 낮추거나, 격리된 도체의 접지 또는 공기를 이온화시켜 정전기를 소멸시킬 수 있다. 공기의 이온화(Ionization)는 대전된 물체 주위의 공기에 이동 가능한 전하를 공급하는 것으로, 이 이온들은 전기적으로 중성이 될 때까지 대전된 물체에 이끌리어 상호 결합함으로써 전하를 중화시킨다.

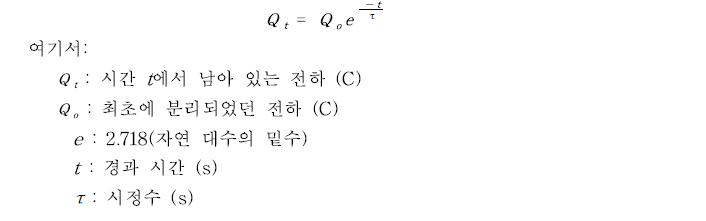

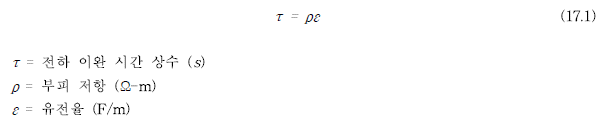

(가) 이완과정은 식(4.2)와 같다.

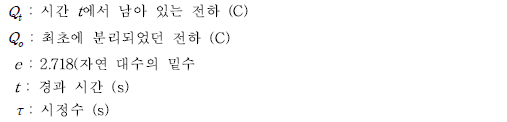

여기에서

(나) 전하의 재결합 속도를 나타내는 시정수 τ는 물질의 정전용량과 전기저항에 비례하며 식(4.3)과 같다.

(다) 체적이 큰 물질의 경우 이완시간을 나타내는 시정수 τ는 물질의 체적 고유저항과 전기 유전율에 따라 변하며 식(4.4)와 같다.

(5) 대전방지제를 첨가하여 절연물질의 저항을 낮추거나, 격리된 도체의 접지 또는 공기를 이온화시켜 정전기를 소멸시킬 수 있다. 공기의 이온화(Ionization)는 대전된 물체 주위의 공기에 이동 가능한 전하를 공급하는 것으로, 이 이온들은 전기적으로 중성이 될 때까지 대전된 물체에 이끌리어 상호 결합함으로써 전하를 중화시킨다.

4.4 정전기의 방전과 점화 메카니즘

축적된 전하는 방전하여 중성상태로 가려는 전기적 힘이 작용한다. 이때 여러 가지 형태의 방전이 일어날 수 있으며, 다음의 4가지 조건이 만족되면 점화원으로 작용할 수 있다.

(1) 전하가 생성되는 과정이 존재한다.

(2) 생성된 전하를 축적시킴으로써 전위차가 발생하는 과정이 있다.

(3) 에너지의 방전이 발생한다.

(4) 인화성 혼합물이 존재한다.

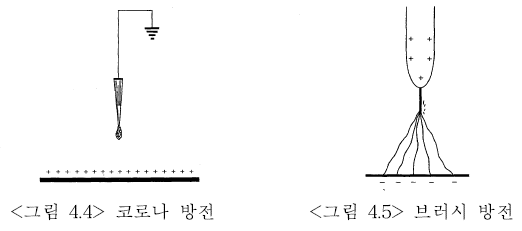

4.4.1 코로나 방전

(1) 코로나 방전은 날카로운 침이나 선모양의 물체에 축적된 전하가 <그림 4.4>에서와 같이 수 ㎂ 정도인 바늘 모양의 방전을 일으키는 현상이다. 이 방전은 고전압의 도체 또는 대전된 표면 근처의 접지된 도체에서 발생하며, 희미한 발광을 수반한다.

(2) 코로나 방전의 에너지는 매우 낮으나 방전이 보다 강렬할 경우, <그림 4.5>처럼 선행방전 스트리머가 포함된 브러시 방전이 발생한다. 이 방전은 불규칙한 실 모양의 빛과 함께 튀는 소리가 난다. 직경 1 ㎜ 이하의 바늘모양에서 발생된 방전은 일반적으로 점화로 이어지지는 않으나 칼날모양에서의 방전은 최소점화에너지가 낮은 수소-공기 혼합물을 점화시킬 수 있다. 직경이 5 ㎜ 이상이거나 손가락과 같은 반구 모양의 막대에서 발생한 브러시 방전은 가스-공기 또는 증기-공기 혼합물을 점화시킬 수 있다.

4.4.2 도체 사이의 불꽃방전

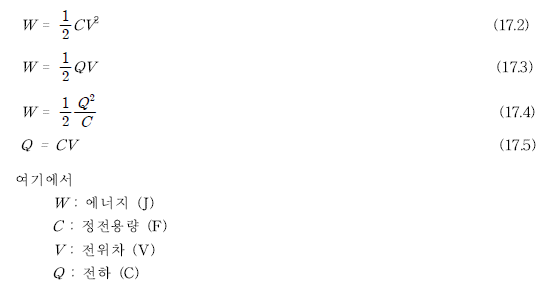

(1) 불꽃방전은 두개의 대전된 도전성 물체 사이에서 발생하는 강렬한 용량성 방전이다. 불꽃 방전의 에너지는 화재나 폭발의 점화원이 될 수 있다.

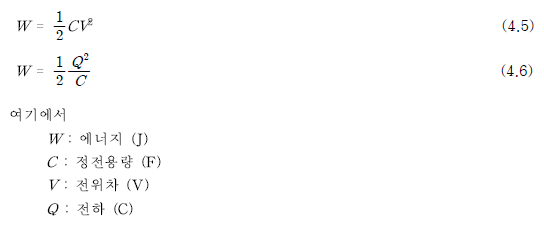

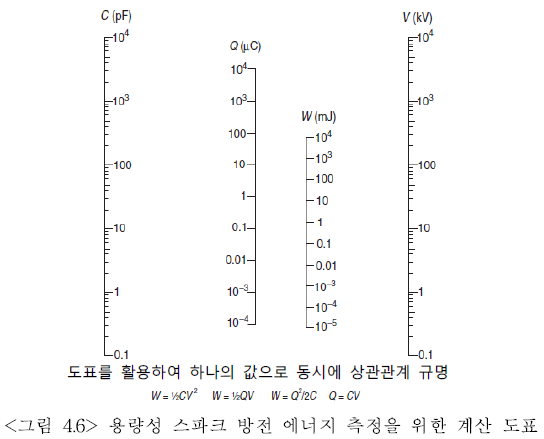

(2) 불꽃방전의 에너지는 도전성 물체의 정전용량과 전위 또는 방출되는 전하의 양으로부터 결정되며 식(4.5), 식(4.6)과 같다. 이 관계는 <그림 4.6>과 같이 그래프로 나타낼 수 있다.

(3) 점화가 이루어지려면 방전에 의한 에너지가 인화성 혼합물의 최소점화에너지(Minimum ignition energy)보다 커야 한다.

(4) 가스 또는 탄화수소 증기가 공기와 최적으로 혼합되었을 경우, 대부분의 점화에는 약 0.25 mJ의 에너지를 필요로 한다.

(5) 미스트, 분진 또는 섬유분진은 가스나 증기보다 수배에서 수십 배의 최소점화에너지를 필요로 한다. 일반적으로 분진의 최소점화에너지는 입자크기가 감소함에 따라 급속히 감소한다.

(6) 가스, 증기 및 분진의 최소점화에너지는 산소농도에 반비례하므로 산소 농도가 감소하면 최소점화에너지는 증가한다.

(7) 인화성 물질이 둘 이상의 다른 상으로 혼합된 이종 혼합물의 경우 최소점화에너지가 크게 낮아진다. 혼합물질 각각의 최소점화에너지 및 폭발하한치 이하에서도 점화될 수 있으며, 이러한 이종 혼합물은 다음과 같이 형성된다. 이 경우 이종혼합물 중 가장 점화가 잘되는 성분의 물질에서 점화될 수 있다.

(가) 레진 제품처럼 미립자에서 증기가 발생하는 경우

(나) 미립자가 대기 습분과 반응하여 인화성 가스를 생성하는 경우

(다) 인화성 액체에 분진을 첨가하는 경우

4.4.3 하이브리드 혼합물

먼지와 증기 같이 성상이 다른 두 가지 이상의 가연성 물질이 동일한 혼합물 내에 존재할 경우 이 혼합물을 ‘하이브리드’라고 한다. 실험 결과에 의하면 인화성 가스를 부유 상태의 먼지와 혼합하면 먼지의 점화에너지를 크게 낮출 수 있다. 이 현상은 가스의 농도가 연소한계(LFL)보다 낮거나 먼지가 폭발하한농도(MEC) 미만인 경우 특히 그러하다.

이러한 하이브리드 혼합물은 두 가지 구성 요소의 하한값 미만인 경우에도 점화되는 경우도 있으며, 하이브리드 혼합물은 다음의 경우에 형성될 수 있다.

(1) 수지 제품 저장용기와 같이 미립자로부터의 증기 탈습

(2) 인화성가스를 발생시키는 미립자와 대기 중 수분의 반응

(3) 인화성 액체 먼지나 분말을 추가하는 등 인화성 증기 분위기에서 먼지의 유입

4.4.5 인체 방전

(1) 인체는 도전성이기 때문에 사람의 정전기 방전에 의해 많은 사고가 발생한다.

(2) 사람이 대지로부터 절연되어 있을 경우, 일상생활에서 상당히 많은 전하가 축적될 수 있다. 일상생활에서 인체는 10~15 ㎸까지 대전될 수 있으며, 이때 불꽃방전 에너지는 20~30 mJ까지 된다.

4.4.6 도체와 절연체 사이의 방전

(1) 도체와 절연체 사이에서는 불꽃이 자주 발생한다. 절연체에 축적된 전하는 도전성 표면의 모양에 따라 표면방전 또는 불꽃방전을 일으킨다. 절연체 표면에는 크기와 극성이 서로 다른 전하가 불규칙하게 분포하므로, 이로 인해 표면의 일부분에서만 방전이 발생하기 때문이다.

(2) 도체와 절연체 사이에서 축적된 정전기는 일반적으로는 위험하지 않다. 그러나 빈 플라스틱 통의 적재 행위, 롤 또는 드럼에 필름감기, 용기에 비도전성의 액체 또는 분말 채우기 작업에서처럼 각각의 전하가 정전기로 계속 축적되면 위험할 수도 있다.

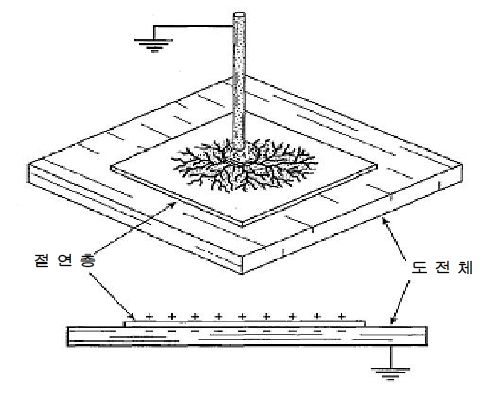

4.4.7 도체에 부착된 절연체 표면에서의 방전

8 ㎜ 이하의 얇은 절연재료로 코팅된 표면은 전하를 충전할 수 있는 커패시터의 역할을 한다. 이때 코팅 표면이 250 μC/㎡ 이상 충분히 높은 전하상태에서는 <그림 4.7>과 같은 방전이 일어날 수 있는데, 이 방전을 전파 브러시 방전(Propagation brush discharge)이라 한다. 코팅부에 저장된 에너지는 단위 면적당(㎡) 수천 mJ까지 올라갈 수 있으므로, 공간적으로 넓게 분포되어 있더라도 점화시킬 수 있는 에너지는 충분하다.

이종 혼합물은 다음과 같이 형성된다. 이 경우 이종 혼합물 중 가장 점화가 잘되는 성분의 물질에서 점화될 수 있다.

(1) 레진 제품처럼 미립자에서 증기가 발생하는 경우

(2) 미립자가 대기 습분과 반응하여 인화성 가스를 생성하는 경우

(3) 인화성 액체에 분진을 첨가하는 경우

전파 브러시 방전<그림 4.7> 전파 브러시 방전의 전파의 전파

5. 정전기의 위험성 평가 절차

5.1 위험성 평가 절차

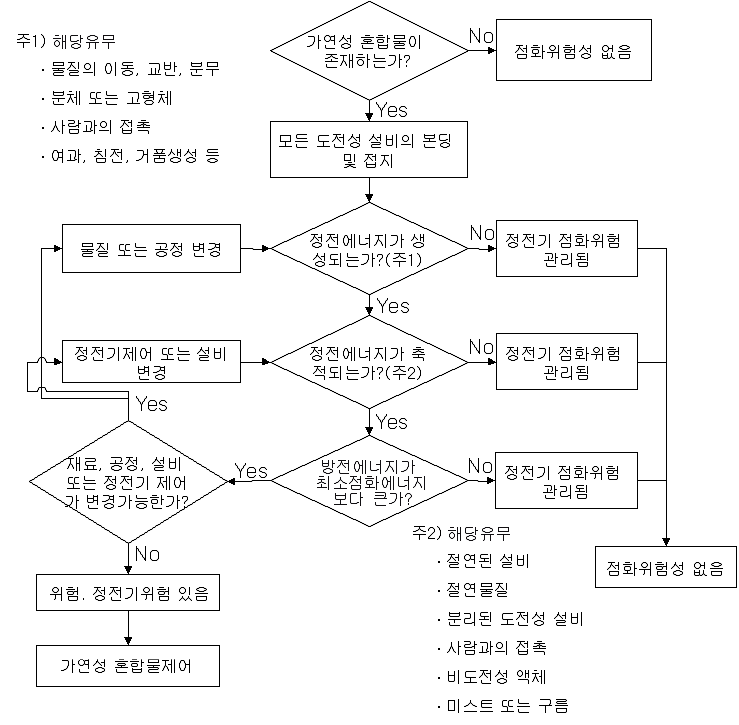

(1) 정전기의 위험성 평가는 다음과 같은 2단계로 하되, 기본 절차는 <그림 5.1>과 같다.

(가) 전하의 분리와 축적이 발생하는 장소의 확인

(나) 이 장소에서의 점화 위험성의 평가

(2) 현장조사에서 접지 및 본딩의 기능을 저해할 수 있는 물질이나, 사람을 포함한 접지되지 않은 도전성 물체를 확인한다. 평가 시점에서 전하가 축적되었다는 증거가 없더라도 정전기의 위험을 일으킬 수 있는 대상을 확인한다.

(가) 취급 또는 처리되는 절연물질을 특히 유의하고, 온도와 상대습도의 변화는 물질의 체적 도전율과 표면 도전율에 큰 영향을 미치므로 이를 감안해야 한다.

(나) 먼저 현장에 대한 육안검사를 실시하고 운전 및 공정 또는 기계에 대한 설계검토를 철저히 한다. 현장의 평가는 실제로 존재하는 정전기의 위험성을 평가하기 위해서 운전 중에 실시한다.

(다) 평가를 위해 측정이 필요한 곳에서는 측정기에 의한 위험을 고려해야 한다. 전하가 축적된 물체에 측정기 외함을 근접시키면 정전기가 방전될 수 있으므로, 대전물체에 대한 측정은 측정기의 응답을 주시하면서 서서히 접근시키도록 한다.

(라) 움직이는 벨트나 풀리와 같은 물리적 위험성이 있는 곳 또는 그 근처에서 측정을 할 경우에는 적합한 안전작업지침에 따른다.

<그림 5.1> 정전기의 위험성 평가 흐름도

5.2 정전기의 측정

정전기를 측정하기 위해서는 장비 제작사의 지침에 따라 정비․교정된 적절한 측정기를 사용하여 측정한다.

5.2.1 도체의 전위 측정

(1) 도체의 전위는 전하에 비례하며 식(5.1)과 같다.

(2) 도체전위의 측정은 정전기를 방전시키지 않고, 적은 전하로도 측정이 가능한 정전전압계(Electrostatic voltmeter)를 사용한다. 입력 임피던스가 10^12 Ω 이상인 정전전압계는 접지되지 않은 도체의 전위측정에 사용할 수 있다. 도체는 표면의 모든 지점에서 동일한 전위를 갖기 때문에, 전압계의 탐촉자가 접촉하는 위치는 그리 중요하지 않다.

5.2.2 부도체의 전위 측정

(1) 부도체의 전위를 측정할 경우에는 비접촉식 정전전압계나 전계측정기(Field meter)를 사용한다. 비접촉식 정전전압계는 절연체의 내부 또는 표면의 전체 전하로부터 발생되는 정전계의 강도를 검출하는 것이다. 정전계의 강도는 단위 전하당 정전기력에 비례하므로 대전된 물체의 근처에 존재하는 전기적인 힘을 나타낸다.

(2) 전계측정기는 단위 거리당 볼트 단위(㎸/m)로 전계를 측정하며, 측정값은 피측정 물체의 전체 정전기 전하량에 비례한다. 일반적으로 절연체 내부 또는 표면의 전하 밀도가 균일하지 않기 때문에 측정은 여러 곳에서 이루어진다.

(3) 대전된 부도체는 종이, 필름, 망 또는 사출성형 제품과 같은 여러 가지 형태로 존재한다. 이러한 물체로부터의 전계는 주변의 물체에 의해서 영향을 받으므로, 측정기로 측정된 값은 측정기를 접근시키기 전에 존재했던 전계와는 다소 다른 값을 갖게 된다. 이러한 현상은 정전용량의 변화에 따른 결과이다.

(4) 흐르는 액체 또는 벌크 입자(Bulk solid)인 경우에는 패러데이 컵(Faraday cup)이라 하는 분리된 용기로 대전된 물질의 샘플을 모으고, 전위 측정기를 사용하여 전하를 측정하는 것이 보다 쉬운 방법이다.

5.2.3 전하의 축적과 이완의 측정

(1) 정전하의 축적과 이완속도의 측정은 변화하는 전위차 또는 전류의 측정을 필요로 한다.

(2) 규정된 초기 전위상태 하에서 도체 또는 부도체의 전하 이완을 관찰하는 데에는 전계 측정기와 전하 감쇠용 모니터를 사용한다.

(3) 분리된 도체에서 누설되는 약 10-13A 이하의 전류는 상용의 전위측정기로 측정할 수 있다.

5.2.4 물질의 저항률 측정

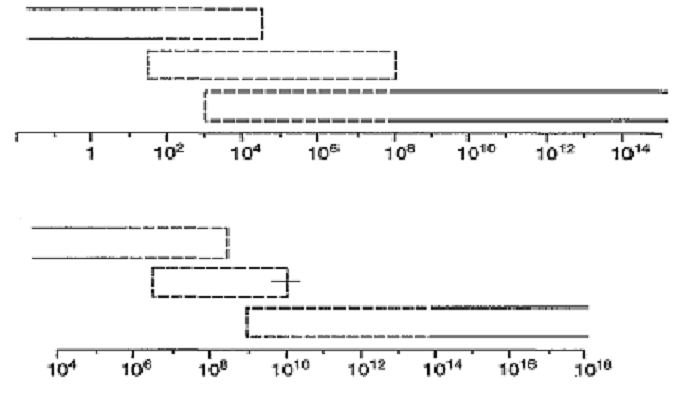

물질의 저항률은 체적과 표면 요소로 구분되며, 정전기 측면에서 물질을 절연체, 반도전성 도체 또는 도체로 구분하는 개략적인 저항 값의 범위를 <그림 5.2>에 나타내었다.

<그림 5.2> 체적저항률 및 표면저항률의 구분

(1) 전하는 고체, 액체 또는 분말에서 물질을 통하거나 표면을 통해 흐른다.

(2) 물질의 체적저항은 크기를 알고 있는 샘플 양측의 단면에 전압을 인가하고 그 단면에 흐르는 전류를 측정함으로써 구할 수 있다.

(3) 물을 흡수한 물질은 일반적으로 저항률이 작아지며, 대부분의 물질은 시험 시의 인가 전압과 시간에 따라 저항률이 변한다.

5.2.5 본딩 및 접지의 평가

(1) 본딩은 2개 또는 그 이상의 도체를 사용하여 서로 접속함으로써 각 도체의 전위를 같도록 해주는 것이며, 접지는 도체를 대지와 접속함으로써 그 전위를 ‘0’으로 만드는 것이다. 위 두 가지 모두 정전기 점화의 발생위험을 제거하게 된다.

(2) 공정 내의 도전성 장치와 물체를 확인하여 본딩 및 접지를 한다. 본딩과 접지의 정기적인 검사도 중요하며, 올바른 검사는 정전기 전하의 축적을 최소화 할 수 있다.

(3) 본딩 및 접지 경로에 대한 저항은 적용 분야에 따라 다르며 <부록>에 여러 가지 형태의 본딩 및 접지에 대한 예를 나타내었다.

(4) 접지저항은 일반 저항계 또는 절연저항 측정기로 측정한다.

5.2.6 방전에너지의 측정

도체의 방전에너지는 도체의 전압과 그 정전용량으로 결정되며, 이에 대하여는 제 4.4.2(2)에 그 식을 나타내었다. 도전 성분 내에 축적되어 있는 정전하 축적용량을 측정하기 위해 정전용량 측정기를 사용한다.

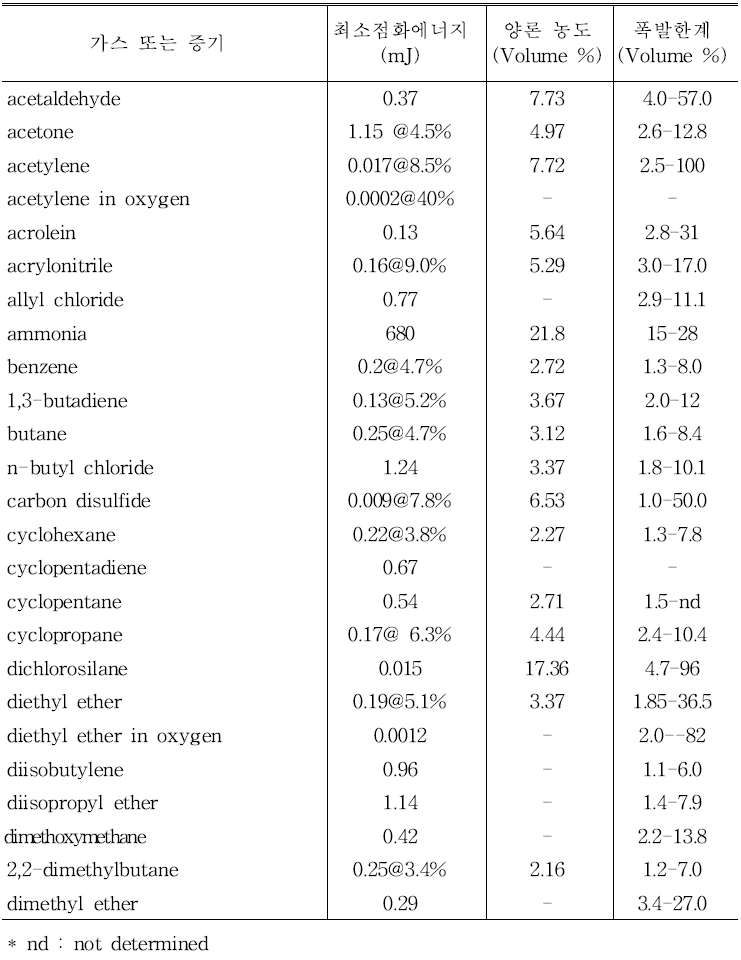

5.2.7 점화에너지의 측정

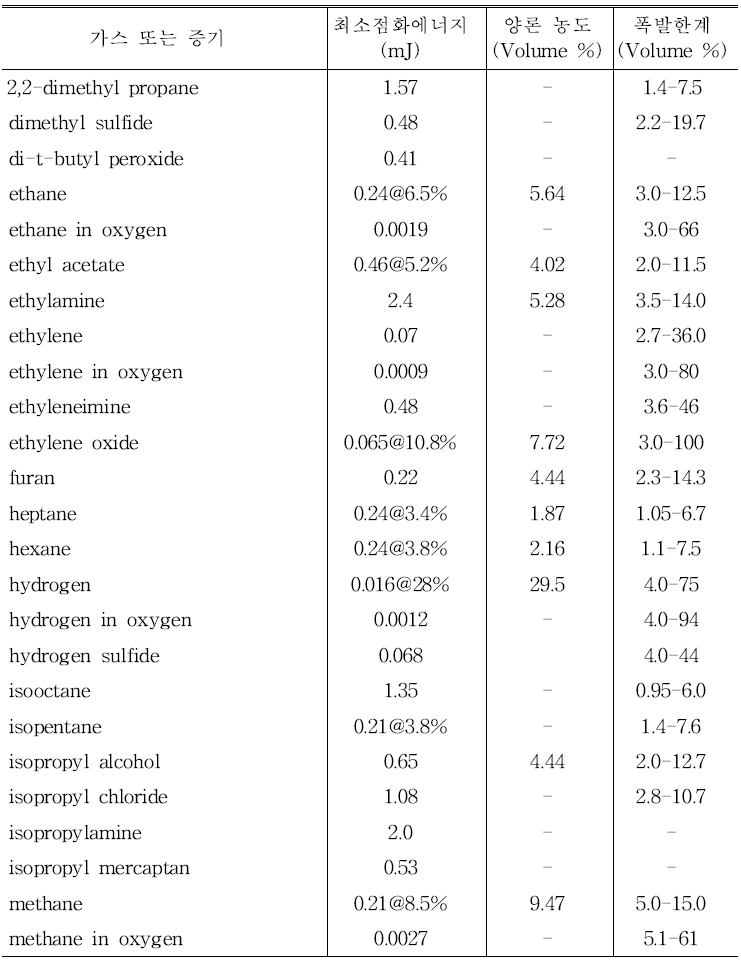

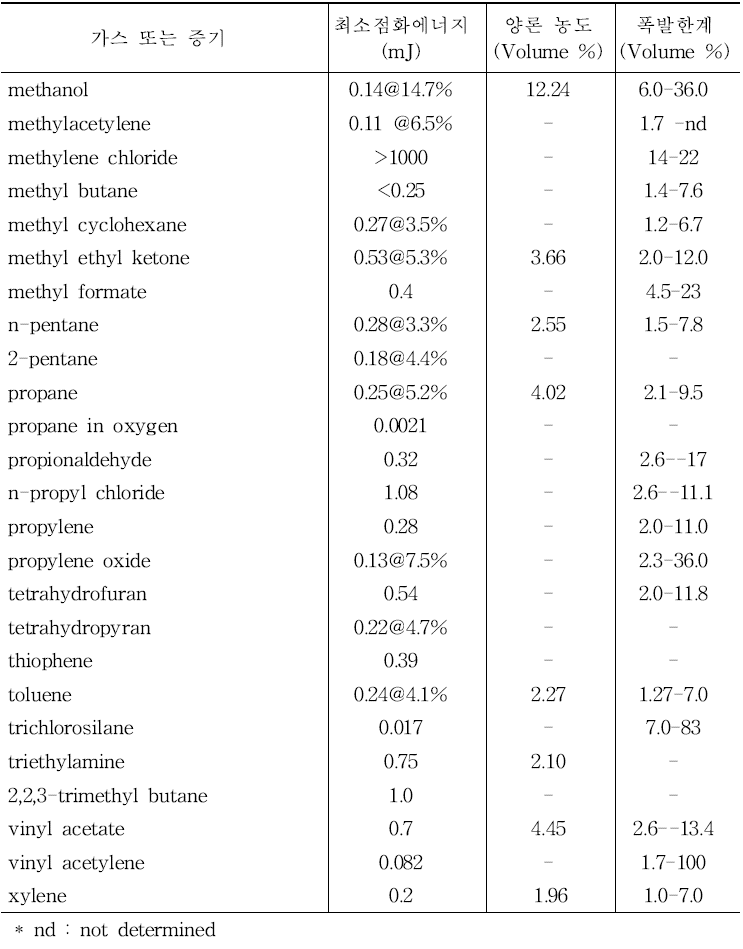

정전기 방전현상이 있는 곳에서는 인화성 가스 또는 증기, 분진에 의한 위험성 분위기의 발생 가능성을 검토한다. 이때 물질의 최소점화에너지의 확인이 필요하며 이에 관한 자료는 <별표 1>에 나타내었다.

6. 정전기의 위험 관리

6.1 일반사항

(1) 정전기의 위험관리 목적은 축적된 전하를 방전이 일어나기 전에 위험하지 않은 방법으로 이완시킬 수 있는 방법을 찾는 것이다.

(2) 정전기의 점화 위험성은 다음의 방법으로 제거할 수 있다.

(가) 정전기에 의한 점화가 가능한 지역에서 인화성 혼합물을 제거

(나) 전하 생성 및 축적되는 공정 또는 제품을 변경하여 정전기 발생을 억제

(다) 전하의 중화

6.2 인화성 혼합물의 관리

비도전성의 물질 또는 장치를 취급하는 공정에서 정전기 전하의 축적을 방지하기 위한 공학적 대책이 곤란한 경우, 취급되는 물질의 특성에 따라 장치의 불활성화, 환기 또는 안전한 지역으로 장비를 재배치하는 등의 방법이 필요하다.

6.2.1 불활성화

인화성 혼합물이 존재하는 용기내부에는 위험 분위기를 없애기 위해 불활성 가스를 주입하여 산소부족 상태로 만든다. 정상운전 상태에서 폭발상한을 넘는 혼합물의 용기는 폭발범위 내로 변경될 경우 불활성가스를 주입할 수도 있다.

6.2.2 환기

환기는 인화성 물질의 농도를 가스 또는 증기의 경우 폭발하한 이하, 분진의 경우 최소폭발농도 이하로 희석시키기 위해 사용한다. 일반적으로, 공기를 이동시켜 인화성 물질의 농도를 폭발하한의 25 % 이하로 희석시키는 방법이다.

6.2.3 장치의 재배치

정전기 축적이 우려되는 장치가 폭발위험장소 내에 반드시 있어야 하는 것이 아니라면, 이 장치를 안전한 장소로 재배치하는 것이 다른 대책보다 효과적이다.

6.3 정전하의 발생 억제

정전기는 공정 속도 및 유속을 감소시키면 전하 생성속도를 감소시킬 수 있다. 플라스틱 부품과 구조체, 절연필름과 금속망, 분진 물질이 취급되는 곳 등에서 충분히 낮은 속도로 물질을 이동시키면, 위험할 정도의 전하는 축적되지 않는다.

6.4 전하소멸

6.4.1 본딩 및 접지

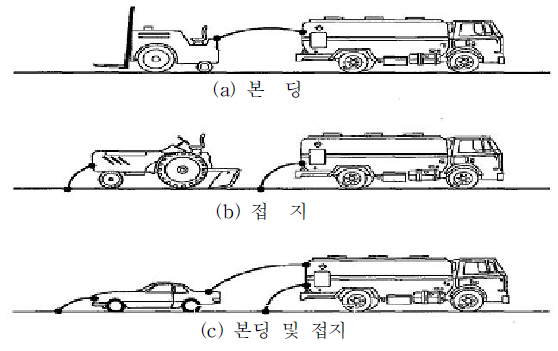

본딩은 도전성 물체사이의 전위차를 줄이기 위해 사용되고, 접지는 물체와 대지사이의 전위차를 같게 하는 것으로, 본딩과 접지사이의 관계는 <그림 6.1>에 나타내었다.

<그림 6.1> 본딩 및 접지

(1) 도전성 물체는 직접 대지로 접지되거나 접지된 다른 도전성 물체와의 본딩에 의해 접지될 수 있다. 지하금속 파이프나 대지위에 설치된 대형 금속 저장 탱크는 대지와의 접촉으로 인해 본질적으로 접지되어 있다.

(2) 정전기가 축적되는 것을 방지하기 위한 접지경로의 저항은 전하를 소멸시키기에 충분해야 한다. 1 ㏁ 이하의 저항은 일반적으로 충분하다고 보며, 본딩/접지 시스템이 모두 금속인 곳에서의 접지경로 저항은 일반적으로 10 Ω 이하이다. 전원회로나 낙뢰 보호에 적합한 접지계통은 정전기 접지에서 요구하는 수준 이상이므로 정전기용 접지 경로로 충분하다.

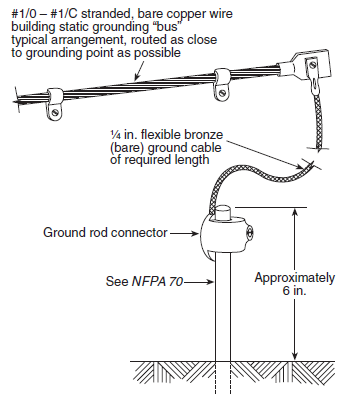

(3) 본딩 또는 접지선의 최소 굵기는 허용전류 용량이 아니라 기계적인 강도에 의해 결정된다. 자주 접속·분리되는 본딩선은 연선 또는 편조선(Braided)을 사용한다.

(4) 접지 도체는 절연 도체 또는 나도체를 사용할 수 있으며, 나도체는 도체의 단선 등 결함 여부를 즉시 확인할 수가 있다.

(5) 영구적인 본딩 또는 접지는 납땜이나 용접에 의해 접속하고, 임시 접속은 볼트, 압착 접지클램프 또는 기타 특수 클램프를 사용하여 연결할 수 있다. 압착 클램프는 바탕 금속과의 접촉을 확실히 하기 위해 도막, 녹 또는 표면의 오염물을 제거한 후 설치한다.

6.4.2 습도

(1) 많은 물질의 표면저항은 주위 습도에 의해 제어가 가능하며, 65 % 이상의 습도에서 대부분의 물질은 정전기의 축적을 방지하기에 충분한 표면 도전율을 갖는다. 그러나 습도가 30 % 이하로 떨어지면 양질의 절연체가 되어 전하의 축적이 증가하게 된다.

(2) 습도는 물질의 표면 도전율을 증가시키지만, 생성되는 전하는 대지와 연결된 도전성 경로가 있어야 소멸된다.

(3) 일부 절연체는 공기로부터 습분을 흡수하지 않으며 높은 습도에서도 그 표면저항률을 감소시키지 않는다. 이와 같은 절연체의 예로는 플라스틱 파이프 및 용기, 필름, 오염되지 않은 폴리머 물질, 석유류 표면 등을 들 수 있다.

6.4.3 전하의 이완과 대전방지 처리

(1) 물질의 특성에 따라 정전기 전하를 소멸 또는 이완시키는데 일정한 시간이 필요하다. 대전된 물체 또는 물질을 위험한 지역으로 옮기기 전에는 전하를 이완시킬 수 있는 충분한 시간을 필요로 한다.

(2) 전하의 이완은 전하를 이동시키기 위한 접지경로가 있어야만 가능하므로, 대전된 물체 또는 물질이 대지와 전기적으로 분리되어 있을 경우에는 정전기의 위험을 완전히 제거할 수 없다.

(3) 비도전성 물질은 도전제를 첨가하거나 표면에 흡습성 약품(Hygroscopic agents)을 첨가하여 정전기 전하를 소멸시키기에 충분한 도전성을 갖게 할 수 있다.

(4) 플라스틱이나 고무의 도전율을 높이기 위해 카본블랙을 첨가할 수 있다. 카본블랙을 함유한 플라스틱 또는 고무제품은 금속물체처럼 접지하기에 충분한 도전성을 갖는다. 대전방지 첨가제는 전하의 이완을 촉진시키기 위해 유동성 액체나 입자상의 분체 속에 혼합하여 사용할 수 있다.

(5) 30 % 이하의 습도분위기에서 플라스틱 필름 및 박판은 비도전성이 되어 전하를 축적시키게 되므로, 낮은 습도에서 이러한 물질을 사용하는 경우에는 주의하여야 한다.

(6) 흡습제의 코팅은 대기 습분을 흡수하여 절연체의 표면을 도전성으로 만들 수 있으나, 이 코팅은 쉽게 벗겨지거나 시간 흐름에 따라 그 효과를 잃을 수 있다. 그러므로 흡습제 코팅은 정전기 전하의 축적을 일시적으로 감소시키는 경우에 사용한다.

(7) 정전기를 쉽게 이완시키도록 개발된 제품으로는 도전성 폴리머, 금속제 필름, 도전성 물질로 도포된 박판(Laminates) 등이 있다.

6.5 전하의 중화

공기를 이온화시키는 이온 발생장치(Ionizer)의 효능은 설치된 장소의 주변 환경 및 위치에 의해 많은 영향을 받는다. 이온 발생장치는 정전기의 발생을 억제하는 것이 아니라, 발생된 전하를 중화시키기 위해 반대 극성의 이온을 제공하는 장치이다.

6.5.1 자기방전식 제전기(Inductive neutralizer)

(1) 자기방전식 제전기는 다음의 요소로 구성되며, 제전침이 대전물체의 정전계 내에 위치하도록 설치된다.

(가) 제전침 또는 여러 개의 제전침이 장착된 금속바

(나) 금속실로 싼 금속 튜브

(다) 도전성 실

(라) 금속 섬유 또는 도전성 섬유로 만든 브러시

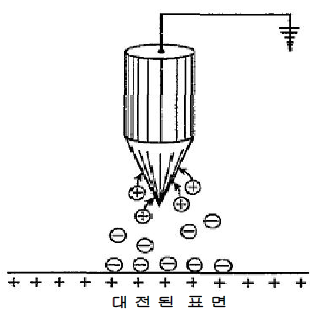

(2) 대지와 연결된 자기방전식 제전기에는 <그림 6.2>와 같이 공기 중의 전하가 유도되고, 대전된 전하와 유도된 전하와의 전위차가 3 ㎸/㎜ 이상이 되면 공기 중에서 국부방전을 일으킨다. 이를 코로나 방전이라 하며 이때 이온화 된 반대극성의 전하가 자유롭게 이동하여 대전된 표면의 전하를 중화시킨다.

<그림 6.2> 제전침의 예

(3) 자기방전식 제전기에 코로나가 발생하기 위해서는 대전물체와 제전침 사이에 최소한의 전위차가 있어야 한다. 최소한의 전하가 축적되어 있지 않으면 코로나 방전이 일어나지 않으며, 이 경우 제전침이 물체 표면에서 약 12 ㎜ 이내에 있다면 대전된 물체에는 수천 볼트의 전위만 남기게 된다.

(4) 자기방전식 제전기는 확실하게 접지되어 있어야 하며, 만약 접지되어 있지 않으면 장착된 금속바로부터 불꽃이 발생할 수 있다.

6.5.2 전압인가식 제전기(Active electric static neutralizer)

(1) 전압인가식 제전기는 제전기의 뾰족한 전극에서 코로나가 발생되도록 고전압의 전원공급장치를 사용하는 것으로서, 대전 물체의 전하는 코로나에 의해 발생된 이온화 전하를 끌어당겨 중화된다. 고전압 전원공급장치를 사용하면 코로나 개시전압 이하에서는 제어할 수 없던 자기방전식 제전기의 문제점이 해결된다.

(2) 전압인가식 제전기는 고전압을 인가하기 위해 전원공급장치를 사용한다. 교류전원이 전극에 공급되며, 단락사고가 발생하는 경우 대 전류를 제한하기 위해 전류제한장치를 설치한다. 그러므로 폭발위험장소에서 사용되는 전압인가식 제전기는 방폭인증 제품이어야 한다.

6.5.3 방사선식 제전기(Active radioactive static neutralizer)

(1) 방사선식 제전기는 이온생성을 위해 방사성 물질을 이용하는 것이다. 대전된 전하는 일반적으로 사용되는 폴로늄-210(210Po) 붕괴 시에 생성된 알파입자에 의해 중화되며, 그 성능은 방사성 물질의 붕괴에 따라 저하된다.

(2) 방사선식 제전기는 원자력 관련법에 부합되게 등록·설치하여야 하며, 성능이 방사선 붕괴에 따라 감쇠되기 때문에 주기적으로 교체(최소 1년 단위)하여야 한다.

(3) 방사선식 제전기는 고전하 밀도를 제어하기 위해 주로 자기방전식 제전기와 함께 사용된다. 방사선식 제전기는 그 설치비용과 방사선 문제에도 불구하고 점화 위험이 없고, 전기배선도 필요 없으면서 정전기 전하를 최저 수준으로 감소시킬 수 있는 장점이 있다.

6.6 인체의 정전기 관리

인체는 도전성이므로 대지와 분리되어 있으면 전하를 축적할 수 있으며 이러한 전하는 신발과 바닥재와의 접촉과 분리 등에 의해 발생된다. 인화성 혼합물이 존재하고 대전된 인체로부터 점화 위험성이 있는 곳에서는 정전기가 축적되는 것을 방지하는 것이 필요하다. 이러한 인체의 전하 축적을 방지하는 대책에는 다음과 같은 것이 있다.

(1) 도전성 바닥 및 신발 착용

(2) 개인용 접지 장치

(3) 대전방지 또는 도전성 의류

(4) 장갑

(5) 청소용 천

6.6.1 도전성 바닥 및 신발

(1) 도전성 또는 대전방지 바닥은 인체에 대전된 정전기의 소멸에 큰 효과가 있다. 바닥 재료는 고체 또는 코팅제품일 수 있으며, 작은 면적이면 접지된 금속판으로 설치할 수 있다. 바닥의 접지저항은 10^8 Ω 이하여야 하며, 오물·왁스 및 기타 고저항 물질의 축적으로 인해 바닥의 도전율이 저하될 수 있으므로 주의한다.

(2) 도전성 바닥과 함께 사용되는 대전방지용 신발은 인체의 정전기를 소멸시킨다. 대전방지용 신발과 바닥을 통한 접지저항은 10^6~10^9 Ω이어야 하며, 아주 낮은 최소점화에너지를 가진 물질을 취급하는 장소에서의 저항은 10^6 Ω 이하여야한다.

(3) 신발의 저항은 신발의 오물축적 및 접촉면적의 감소에 따라 증가하며, 신발의 도전율은 기능을 유지하기 위해 주기적으로 측정한다.

(4) 도전성 신발은 신발과 바닥을 통한 접지저항이 10^6 Ω 이하가 되도록 제작하고, 폭발성 물질이나 낮은 점화에너지의 물질을 취급하는 곳에서 사용된다. 도전성 신발은 상용전원에 의해 감전의 위험이 있는 곳에서는 사용하지 않는다.

6.6.2 개인용 접지장치

(1) 대전방지용 신발만으로는 충분한 정전기 제어를 할 수 없는 곳에서는 보조접지 장치, 즉 손목띠, 신발 접지기 또는 도전성 덧신을 사용한다. 이때에는 도전성의 증가로 인해 감전위험이 증가하지 않도록 선정한다. 개인용 접지장치는 피부에서 접지까지의 저항이 약 10^8 Ω 이하가 되도록 하되, 접지장치를 통한 감전을 방지하기 위하여 저항의 최소값은 10^6 Ω 이상이 된다. 무릎을 꿇는 등 신발 바닥과 바닥면이 접촉하지 않을 경우에는 접지효과가 없으므로 유의한다.

(2) 가장 간단한 접지장치는 감전방지를 위해 약 10^6 Ω의 저항이 내장된 접지 팔찌이다. 이 형식의 손목 띠는 정전기의 발생이 많은 환기용 후드 앞에서 작업하는 작업자 및 이동이 제한되는 장소에서 작업하는 작업자가 주로 사용하며, 비상 탈출이 필요한 곳에서는 분리되는 손목 띠를 사용한다.

(3) 접지의 연속성을 확보하기 위해 제작사가 지정한 한계치가 항상 유지되도록 점검한다.

6.6.3 대전방지 또는 도전성 의류

(1) 인조 섬유로 만든 속옷에서 정전기가 발생되더라도 위험을 야기한다는 결정적인 증거는 없다. 그러나 화약 제조설비 등의 장소에서는 인조섬유로 만든 작업복을 벗는 것은 매우 위험하다. 이와 같은 장소에서 착용하는 작업복은 대전방지 기능을 갖도록 한다.

(2) 액체산소 충전공정 등 산소과잉의 대기에서는 냉각된 산소가 작업복에 스며들 수 있으며, 이때 작업복은 보다 더 인화성으로 되어 인체에 축적된 정전기가 일시에 방전될 경우 점화될 수 있다.

6.6.4 장갑

장갑은 대전방지 제품이거나 도전성을 가져야 하며, 장갑은 신발과 함께 정기적으로 도전성을 시험하도록 한다.

6.6.5 청소용 천

청소용 천 및 걸레에 사용되는 인조섬유는 유기용제의 증기를 점화시킬 수 있는 충분한 정전기 방전을 일으키므로, 인화점 이상의 온도에서 인화성 액체와 청소용 인조 섬유를 함께 사용하면 화재 위험이 있다. 전하의 발생은 천으로 닦는 세기와 속도에 따라 증가되고, 청소되어지는 물질이 비도전성이면 위험할 정도의 전하가 축적된다.

인화성 용제로 청소하거나 닦을 때에는 대전방지 성분으로 된 면 또는 섬유를 사용하여야 하며, 가능하다면 도전성 유기용제의 사용을 권장한다.

6.7 정비 및 시험

정전기 제어를 위한 모든 관리기준 및 설비는 정기적으로 정비되고 그 유효성을 입증하도록 한다.

6.8 전격 및 재해

정전기 전격은 불쾌감을 유발하며 심한 경우 부상을 유발할 수 있다. 방전 그 자체는 인체에 큰 위험을 주지 않으나, 추락이나 기계 협착 등으로 이어지는 결과를 일으킬 수 있다. 만일 전하의 축적을 막을 수 없고 인화성 가스 또는 증기를 제거할 수 없다면, 금속 부분과의 접촉을 없애는 방법을 고려한다. 이러한 방법으로 비금속 난간, 절연된 문손잡이와 비도전성으로 된 차폐물 등을 활용할 수 있다.

7. 인화성 액체의 연소 특성

7.1 개요

인화성 액체 및 그 증기와 미스트의 저장 취급 시의 정전기 관리는 연소특성, 전하의 생성과 소멸 등의 검토로 이루어지며, 이때 다음 공정에 대한 검토가 특히 필요하다.

(1) 배관, 호스 및 튜브 등에서의 유체 흐름

(2) 저장탱크

(3) 공정 용기

(4) 측정 및 샘플링

(5) 탱크 청소

(6) 이동 탱크 및 컨테이너

(7) 진공청소

7.2 액체의 연소특성

정전기의 점화 위험성을 평가하기 위해서는 다음과 같은 연소특성을 알아야 한다.

(1) 인화점

(2) 연소한계와 증기압

(3) 점화에너지

(4) 산화제 농도

7.2.1 인화점

액체의 인화점보다 주위 온도가 높으면 인화성 증기가 발생하여 점화 위험성은 증가된다. 여기에서 특정 액체의 인화점은 그 액체가 점화될 수 있는 최저 온도의 근사값이므로 점화 위험성 평가 시에는 인화점 이하에서 4 ℃~9 ℃ 정도의 오차를 고려한다. 또한 인화성 증기는 다음에 의해서도 생성될 수 있다.

(1) 고체 또는 저 휘발성 액체에서 발생되는 인화성 증기의 처리

(2) 대기압 이하에서 공정물질을 취급

(3) 액체 상부 증기의 비균질성

(4) 액체 표면 위의 미스트, 방울, 거품 등

7.2.2 연소한계(또는 폭발한계)

공기 중의 증기 또는 가스는 연소하한과 연소상한 사이에서 연소되는데, 이 두 제한값 사이의 농도를 연소범위라 한다. 연소하한 이하에서는 증기가 연소되기가 어렵고, 연소상한 이상에서는 증기가 과하여 연소되지 않는다. 일반적으로 대기압 보다 높은 압력과 온도는 탄화수소의 연소범위를 확대시킨다.

7.2.3 점화 에너지

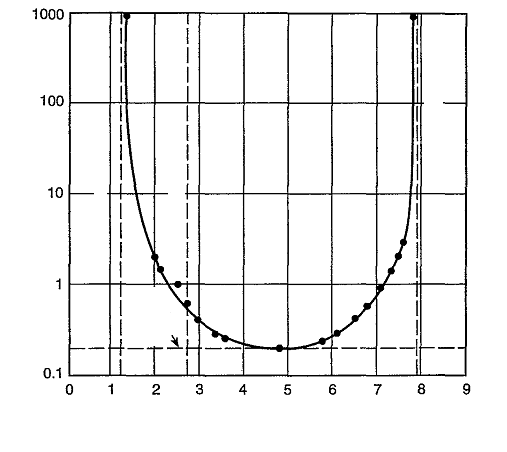

증기-공기 혼합물이 점화되는데 필요한 최소 에너지는 농도에 따라 변화한다(<그림 7.1> 참조). 대부분의 물질에서, 점화되는 최소 에너지는 연소하한과 연소상한 사이의 중간 농도지점에서 나타나는데 이 값을 최소점화에너지(MIE : Minimum ignition energy)라 한다. <별표 1>에 일부 액체 등에 대한 최소점화에너지를 나타내었다.

<그림 7.1> 농도에 따른 벤젠의 최소점화에너지

7.2.4 산화제 농도

물질의 인화성은 일반적으로 산소가 21 % 포함된 공기에서 시험한다. 이보다 많은 산소가 포함된 공기에서는 연소범위가 확대된다. 즉, 연소하한은 낮아지고 연소상한은 높아진다. 만일 불활성화에 의해 산소농도가 충분히 감소되면, 점화가 불가능한 농도 이하에 도달한다. 이 농도를 한계산소농도(Limiting oxygen concentration)라 하며, 효과적인 불활성화로 산소의 농도가 한계농도 이하로 되면 점화위험을 제거할 수 있다.

7.3 전하의 생성과 소멸

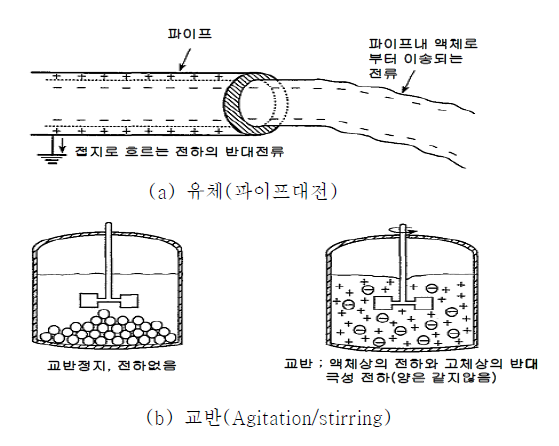

7.3.1 전하의 생성

액체가 파이프, 호스, 필터 등을 통과하거나, 액체를 교반 또는 휘저을 때에 전하분리가 일어난다. 액체와 표면 사이의 접촉 면적이 넓을수록, 유속이 빠를수록 분리속도는 커진다. 이때 액체에 혼합된 전하들이 이동되어 하류 측의 용기에 모이게 된다.

그리고 정전기의 크기는 체적전하밀도(Bulk charge density)와 유체 내의 이동전하 흐름에 따라 결정된다.

<그림 7.2> 유체 내의 전하발생

7.3.2 전하의 이완

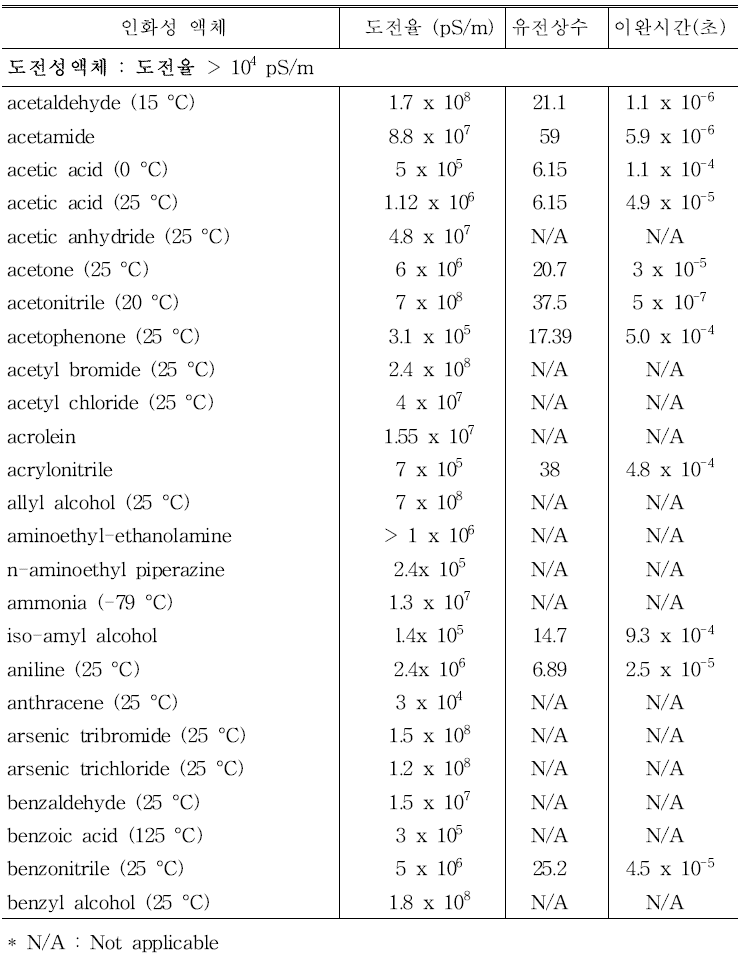

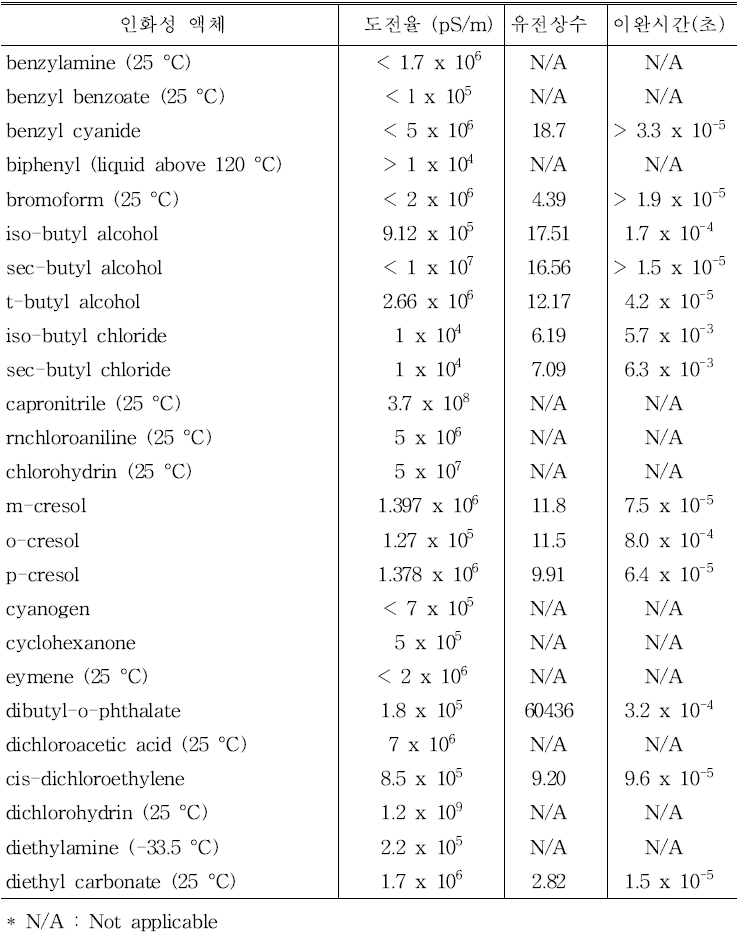

(1) 접지된 도전성 용기 내의 정전기는 액체의 도전율에 비례하여 소멸된다. 도전율이 1pS/m 이상인 액체에서의 전하이완은 지수함수 또는 저항에 반비례하여 감쇠한다.

(2) 도전율이 1 pS/m 이하인 액체는 전하이완이 지수함수적 감쇠모델에서 계산한 것보다 빨리 감쇠된다.

7.3.3 대전에 영향을 주는 요인

(1) 접지된 시스템에서는 액체의 도전율이 전하 축적에 가장 큰 영향을 준다. 액체의 유전상수가 2라고 가정할 때, 도전율이 50 pS/m 이하이면 전하가 축적되는 저도전성으로 간주한다. 여기에서 중요한 것은 정전기의 점화 위험을 피하기 위해서는 축적되는 전하를 빠르게 감쇠시키는 것이다.

(2) 도전율이 104 pS/m 이상인 액체는 일반적인 취급 과정에서는 정전기 축적으로 인한 위험은 없다. 50 pS/m~104 pS/m의 도전율을 갖는 액체는 이 지침에서는 반도전체(Semi-conductive)로 간주한다.

(3) 산업용 액체의 대전특성은 액체 내에 포함된 소량의 불순물(주로 1 ppm 이하)에 기인하므로, 공정과 보관 처리과정에서 포함된 불순물 농도에 따라 도전율의 크기가 수배 이상 커지거나 작아질 수 있다.

(4) 안전하다고 판단되는 도전성 액체도 절연용기에 의해 대지에서 전기적으로 분리되거나 공기 중으로 부유가 될 때에는 정전기 축적으로 인한 위험이 발생할 수 있다.

(5) 석유화학공장에서 등유·경유 등과 같이 반도전성 범주에 속하는 액체를 도전성 탱크에 채우거나 비울 때는 도전성 액체로 간주한다. 석유화학공장에서는 비도전성의 플라스틱 호스, 탱크, 다상 혼합물 및 폴리싱 필터(Polishing filter) 등을 사용하지 않도록 한다.

(6) 반도전성 액체의 정전기 축적은 운전방법과 도전율 등에 의해 크게 영향을 받는다. 여기에서 운전은 다상 혼합물, 비도전성 라이닝 탱크, 마이크로 필터 등의 운전을 포함하며, 이것은 장치 내에 정전기 축적을 증대시킨다.

8. 배관 및 그 부속기기

8.1 금속 배관계통

(1) 금속 배관계통에서 연결부분의 접지저항은 10 Ω을 넘지 않아야 하며, 일부 배관계통에서 아주 높은 저항 값을 갖는 것은 불량한 전기적 접속에 기인한다. 일반적으로 플랜지 접속부에서 플랜지 면이 도장되었거나 얇게 플라스틱으로 도포되어 있더라도, 볼트·너트가 적절하게 죄여졌을 경우에는 접속부 양단의 본딩을 필요로 하지 않는다. 일반적으로 플랜지에는 본딩용 케이블과 풀림 방지조치가 필요치 않으나, 대지와의 전기적 연속성은 조립 직후와 그 후 정기적으로 확인을 한다.

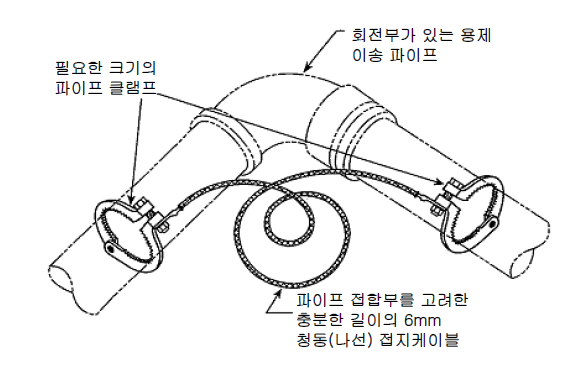

(2) 본딩선의 설치를 위하여 유연하고, 회전 가능하며, 미끄러질 수 있는 연결부위를 필요로 한다. 시험과 경험상 이러한 연결부에서의 저항은 일반적으로 10 Ω 이하가 되는데, 이것은 정전기 축적을 막는데 충분하다. 그러나 절연된 표면을 가진 접합부는 제조자의 시방을 확인하여 연결부를 검사하도록 한다. 비도전성 개스킷을 사용한 접합부에서 접지와의 전기적 연속성이 차단되므로, 유연하고 흑연이 충전된 나선형(Spiral-wound) 개스킷을 사용하거나 연결부 양단에 금속선을 연결하여 설치함으로써 이를 방지할 수 있다.

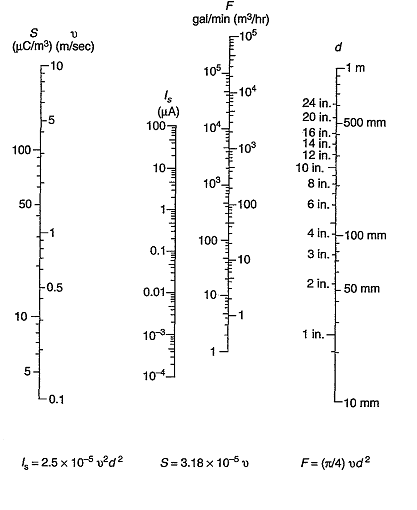

(3) 금속배관의 연결부위를 전기적으로 분리시켜야 하는 경우에는 본딩 및 접지로 인해 그 기능이 상실되지 않도록 한다. 예를 들면, 표류전류(Stray current)에 의한 아크 방지 또는 부식방지를 위해 설치한 전식 방지용 절연 연결부위(Insulating flange)에 본딩을 하여서는 안 되며, 전기적으로 상호 분리된 배관에 별도의 접지경로를 각각 구성한다. <그림 8.1(a) 및 (b)>는 비도전성 액체가 매끄러운 배관을 통해 흐를 경우의 생성 정전기를 평가하는 정전기 평가표를 보여주고 있다.

(a) 매끄러운 배관에서의 비도전성 유체의 생성 전하 평가 그래프

(b) 유체의 양을 평가하기 위한 그래프

<그림 8.1> 정전기 평가표

8.2 비도전성 배관

(1) 유체가 배관 내를 흐를 때 비도전성 표면은 전하의 생성과 소멸의 속도에 큰 영향을 미친다. 즉, 전하생성 속도는 도전성과 비도전성 배관에서 비슷하게 나타나지만 전하 소멸 속도는 비도전성 배관에서는 아주 느리다.

(2) 대전된 비도전성 액체는 절연 라이닝 또는 배관의 외부 표면에 반대 극성의 전하를 축적시키고, 이것은 결국 방전되면서 절연 라이닝 또는 비도전성 배관에 미세한 구멍(Pin-hole)을 발생시킬 수 있다.

8.3 유연 호스 및 튜브(Flexible hose and tubing)

(1) 유연 호스와 유연 튜브의 종류에는 금속재, 라이닝된 금속, 비도전성 플라스틱, 강화 고무 및 플라스틱, 복합 주름형 등이 있다. 공정조건으로 인해 부득이 비도전성 호스 또는 튜브를 사용해야 하는 곳에서는 정전기 생성으로 인한 위험을 충분히 조사하고, 최소한 모든 금속제 연결 부품은 본딩 및 접지를 한다.

(2) 비도전성 액체 계통에서 필터 바로 하단에 호스가 사용된다면 호스는 금속이나 도전성 재질로 설치하고, 전하 축적과 핀홀 생성을 방지하기 위해 반도전성 라이닝이 필요할 수도 있다. 도전성 호스는 전기적으로 연속적이어야 하며, 이 연속성에 대해 정기적으로 점검을 한다.

8.4 충전용 배관(Fill pipe)

(1) 충전용 배관은 도전성이어야 하고, 충전용 계통과 본딩을 한다. 또한 충전용 배관의 끝을 용기의 바닥까지 연장하고, 바닥면 근처에서 액체의 흐름이 수평으로 전환되도록 45도의 팁(Cut tip) 또는 티(Tee)를 부착한다.

(2) 초기 충전 시 액체가 상부방향으로 분사되지 않도록 설계하고, 충전 배관의 출구가 배관 직경의 2배 이상이 액체에 잠길 때까지 인입측 속도를 1 m/s 이하로 유지시킨다.

8.5 필터(Filter)

8.5.1 마이크로 필터

(1) 마이크로 필터는 일반적으로 150 ㎛ 이하의 구멍을 가지며, 접촉 면적이 커서 비도전성 액체가 흐를 경우 아주 큰 스트리밍 전류를 발생시킨다. 이때의 스트리밍 전류는 배관에서 필터로 흘러 들어오는 전류의 수백 배가 되며, 전하밀도는 2,000 μC/㎥을 넘을 수도 있다. 이러한 전하가 용기 내로 들어가는 것을 막으려면 배관에 흐르는 액체 속의 전하가 충분히 감쇠되도록 필터를 상류 측으로 이동시켜 설치한다.

(2) 산업현장에서 액체의 도전율을 모를 경우에는 마이크로 필터 하류 측 배관이나 도전성 호스에서 30초의 정체시간을 갖는다. 저 도전율(즉 2 pS/m 이하)과 고점도(즉 30 centistokes 이상)를 갖는 비도전성 액체의 경우에는 일반 액체에서의 정체시간보다 상당히 긴 정체시간을 필요로 한다. 이 경우의 정체시간은 일반 액체의 3 배까지 정체시간을 고려한다.

8.5.2 여과기(Strainer)

(1) 150 ㎛ 보다 더 조밀한 망을 가진 여과기는 마이크로 필터로 간주한다.

(2) 상기 (1) 보다 거친 망의 여과기가 오염되었을 때에는 상당히 많은 양의 정전기가 축적될 수 있으므로, 오물의 축적이 예상되는 곳에 이러한 여과기를 사용할 경우에는 이 여과기도 마이크로 필터로 간주한다.

8.5.3 폴리싱 필터(Polishing filter)

폴리싱 필터는 오물을 제거하기 위해 배관의 끝단에 백(Bag) 모양으로 설치된다. 이는 탱크 내의 증기에 직접 노출될 수 있으므로, 인화성 액체에 사용되는 폴리싱 필터를 접지된 금속 밀폐함으로 덮는다.

8.6 부유물질(Suspended material)

(1) 기름 속의 물과 같이 다른 액체 내에서 용해 또는 혼합되지 않는 비도전성 액체 또는 천천히 용해되는 고체가 포함된 경우에는 정전기 이완에 큰 영향을 미친다.

(2) 정전기는 일반적으로 단일 상인 경우보다 부유 상태인 경우에 더 많이 발생한다.

8.7 배관 부속품

오리피스 판(Orifice plate), 밸브, 엘보우, 티(Tee)와 같은 배관 부속품에 의해 발생된 난류는 전하생성 속도를 증대시킨다. 특히 플라스틱 부품은 짧은 접촉으로도 전하생성을 크게 증대시키며, 제8.6에서의 물과 같은 부유물질 또한 이 영향을 증대시킨다.

9. 이동 탱크

이동 탱크(Portable tank, Intermediate bulk containers, Containers; 이하 “이동탱크”라 한다)를 채우거나 비울 때에는 정전기에 의한 위험을 감소시키기 위해 다음의 조치를 따른다.

9.1 금속 이동탱크

(1) 금속재질의 이동탱크는 가능하다면 하부 충전식으로 하고, 비도전성의 인화성 액체가 사용되는 곳에서의 필터는 제8.5에서 권고한 것처럼 최소한 30초 이상의 정체시간을 갖도록 상부에 설치한다.

(2) 이동탱크는 개방하기 전에 충전계통을 본딩하고, 닫은 후에 본딩을 분리시킨다. 이때 충전 속도는 컨테이너가 불활성화 되어있지 않으면 드럼 충전에 사용되는 속도에 따른다.

(3) 용기가 불활성화 되지 않았다면 드럼의 충전속도는 약 225 L/분 이하로 한다. 또한 이 용기의 충전배관이 바닥까지 연장되어 있지 않으면, 충전 파이프가 약 150비도전성 라이닝을 가진 이동 탱크는 용적이 클수록 동일한 전하밀도에 대해 저장되는 에너지가 크기 때문에 드럼보다 더 위험하다.

9.2 비도전성 이동탱크

(1) 비도전성 이동탱크에 인화점 이하의 온도에서 액체를 채울 때에는 정전기에 의한 점화의 위험은 거의 없다. 그러나 인화점 이상의 액체 또는 9 ℃ 이하의 인화성 액체를 용기에 채울 때에는 인화성인 것처럼 취급한다.

(2) 이전 제품의 인화성 증기가 잔류하고 있는 용기 내에 재충전(Refill)을 하는 것은 허용되지 않는다. 비도전성 용기도 계속 사용하게 되면 용기의 바깥 표면에 전하가 생성될 수 있으므로 주의한다. 비도전성 이동 탱크는 인화성 증기가 존재하는 곳에서 사용되어서는 안 된다.

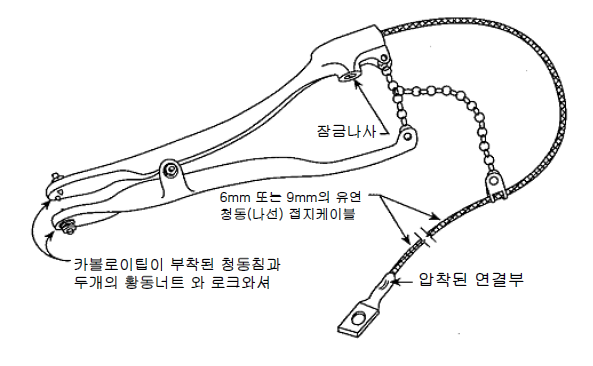

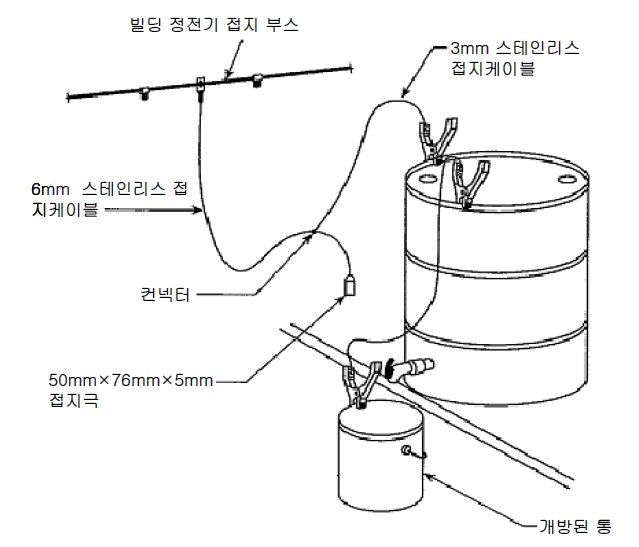

9.3 금속 컨테이너

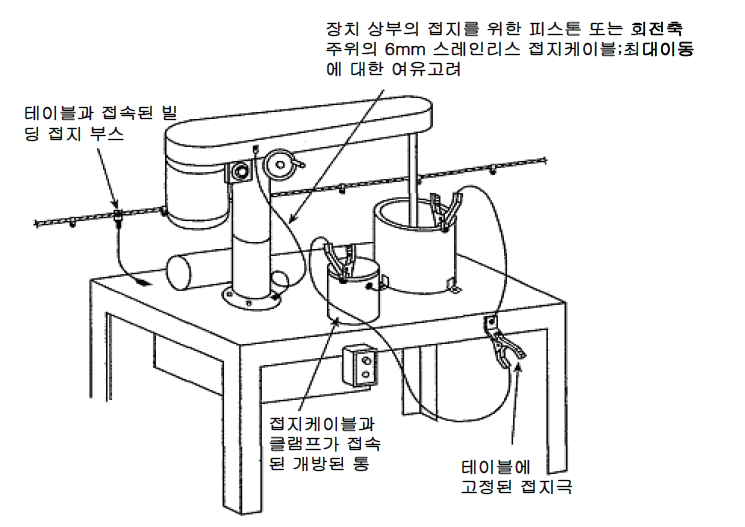

(1) 충전 중에는 금속 컨테이너와 부속된 충전 장치를 본딩 및 접지를 시킨다. 본딩은 강한 스프링이나 나사 조임을 이용하여 페인트와 녹 부위에 축적된 오염물을 뚫을 수 있도록 금속 침을 가진 클램프를 사용한다(부록 참조). 클램프는 컨테이너 뚜껑을 개방하기 전, 뚜껑으로부터 멀리 떨어진 상단 차임(Top chime)에 체결한다.

(2) 접지된 충전배관 끝을 약 45도로 절단하고, 액체 표면으로부터의 브러시 방전을 피하기 위해 날카롭게 유지한다. 충전 배관의 끝은 드럼 바닥에서 45 ㎜ 높이 이내까지 연장하고, 드럼이 다 찰 때까지 액체 표면 밑에 위치해야 한다. 액체가 튀지 않고 흐르는 점성액체는 드럼의 내벽을 따라 아래로 흐르도록 짧은 충전 노즐을 기울어지게 설치하되, 드럼의 불활성화는 필요하지 않다.

(3) 금속 컨테이너로 액체를 공급할 경우 컨테이너는 접지시키고, 스스로 닫히는 금속 밸브를 사용한다. 직립 드럼(Upright drum)에서 공급하는 경우, 침액 파이프(Dip pipe), 도전성 호스 및 펌프는 드럼과 본딩 및 접지를 한다(제9.6 참조).

9.4 플라스틱 라이닝 된 금속 컨테이너

(1) 페놀, 에폭시 페인트 등의 두께가 2 ㎜ 이내로 얇게 라이닝 된 컨테이너는 정전기의 위험성이 없는 금속 컨테이너로 취급할 수 있다.

(2) 2 ㎜ 이상의 비도전성 플라스틱 라이닝을 가진 드럼은 표면 저항률이 단위 면적당 10^10 Ω 보다 클 경우에는 비도전성 컨테이너로 취급한다.

9.5 플라스틱 컨테이너

(1) 플라스틱 컨테이너는 접지를 할 수 없기 때문에 Class I 액체를 사용해서는 안되며, 이 용기는 전문가의 위험성 검토 없이는 폭발성 분위기에서 취급될 수 없다.

(2) 플라스틱 컨테이너에서 취급되는 인화점 37.8 ℃~60 ℃ 미만인 액체에서의 정전기 예방을 위한 고려사항은 다음과 같다.

(가) 액체를 채우거나 비우는 중에 그 온도가 인화점을 초과할 수 있는 곳

- 하부에서 충전 또는 배출하기 전, 특히 컨테이너가 직사광선을 받았거나 고온 저장소에 있었을 경우에는 액체냉각이 필요하다. 배출하는 중에는 지속적인 불활성화를 고려한다.

(나) 폭발성 분위기 내에서 저장되거나 취급되는 컨테이너

- 플라스틱 컨테이너는 인화성 액체를 담은 컨테이너와 충분히 이격시켜 보관하고, 플라스틱 컨테이너 외부 표면으로부터의 방전위험을 피한다.

9.6 용량 20 L 이하의 휴대형 용기

(1) 정전기에 의한 화재위험은 용기의 체적과 물질의 휘발성에 따라 증가하므로, 일반적인 휴대형 용기의 크기는 20 L를 넘어서는 안 된다. 안전 캔(Can), 특히 깔때기 없이 사용이 가능한 유연 금속호스가 부착된 것을 권고한다.

(2) 비도전성 용기는 접지를 할 수 없기 때문에 Class IA 액체는 2 L로, Class IB, IC 액체는 5 L로 제한한다.

(3) 예외적으로 휘발유는 폭발위험 없이 20 L 플라스틱 캔에 담아서 오랜 기간 사용되어 왔는데, 이는 캔 내부의 액체가 빠르게 증발되어 증기농도가 폭발상한 이상으로 되기 때문이나, 이러한 플라스틱 용기를 위험성 검토 없이 다른 인화성 액체에 사용하여서는 안 된다. 다만, 알코올과 같은 도전성 액체는 대전된 플라스틱 용기에 의해 유도 대전되어 스파크를 발생시킬 수 있으므로 사용하지 않는다.

9.6.1 비도전성 소형 용기

(1) 상기 제9.6의 체적 제한과 관련된 인화성 액체를 취급하는 경우에는 용적 0.5 L 이하의 작은 글라스나 컨테이너를 사용한다.

(2) 용제 배합과 같이 잦은 이동이 필요한 작은 용기는 충전 시 주둥이(Spout)가 용기 바닥까지 연장되어 있는 접지된 금속 깔때기를 사용한다. 이것은 마찰에 의해 플라스틱 용기가 대전되었을 때, 용기에서 액체로 유도된 전하가 접지된 깔때기를 통해 소멸되도록 하기 위한 것이다.

(3) 플라스틱 또는 유리 깔때기와 같은 비도전성 기구는 적합성이 인정된 경우에만 사용한다.

9.6.2 샘플링용 용기

(1) 용기 외부에 폭발성 분위기가 존재하면 점화위험이 크게 증가한다, 예를 들면, 탱크에서 직접 샘플링을 하거나 통로 근처로 샘플을 이동시킬 때 화재 또는 폭발의 위험이 있으므로, 이때에는 접지된 금속 샘플이나 접지된 금속 샘플 케이지내의 유리병을 사용한다.

(2) 플라스틱 용기는 유리보다 쉽게 대전될 수 있으므로 환기가 잘되는 장소를 제외하곤 사용을 피해야 한다. 탱크 개구부와 떨어진 환기가 자유로운 옥외의 샘플링 꼭지에서 1 L 이하의 양을 샘플링 할 때에는 화재 위험이 아주 낮다. 이 경우에는 금속 구성품의 본딩 이외에는 특별한 조치를 필요로 하지 않는다.

9.7 청소

스팀을 이용한 청소작업을 하는 경우, 용기를 개방하기 전에 본딩 및 접지를 시키고, 청소용 장비 또한 본딩 및 접지를 시킨다.

10. 저장 탱크

10.1 일반사항

탱크 내로 유입되는 액체는 정전기를 축적시켜 액체 표면에 전위를 발생시킨다. 이때 최대 표면전위는 유입되는 액체의 전하밀도와 탱크의 크기에 의해 영향을 받는다. 정전기 이완시간을 고려하면 같은 체적의 탱크라도 단면적이 작은 탱크가 액체 높이가 빨리 상승하므로 최대 전위가 더 크게 된다. 따라서 같은 체적이라도 직육면체 탱크에서의 전위가 원통형 탱크보다 더 높게 나타난다. 탱크 내부에 폭발성 분위기가 형성될 가능성이 있다면, 충전속도와 유속에 관한 안전조치를 해야하며, 탱크내부가 불활성화된 경우 이 항의 유속에 관한 지침을 따를 필요가 없다.

10.2 분류

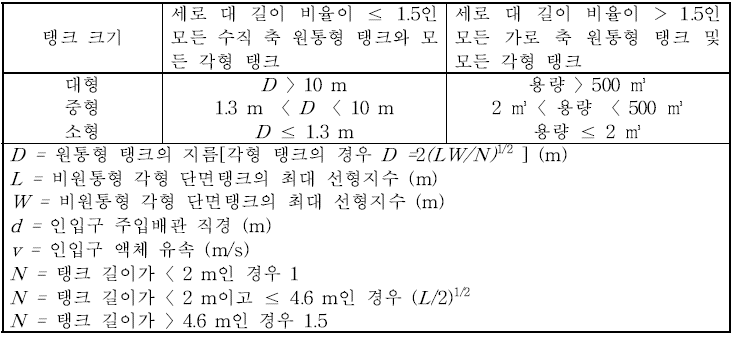

이 항의 목적으로는 <표 10.1>에 나타난 바와 같이 저장탱크를 직경 및 용량에 따라 분류하고, 도전성 저장 탱크는 1 ㏁ 미만의 접지저항을 갖는 탱크로 간주한다.

10.3 대형 도전성 탱크

도전성 또는 비도전성 액체에 대하여 다음의 안전조치를 취한다.

(1) 탱크와 배관, 펌프, 필터 등의 모든 관련 장비는 접지한다.

(2) 탱크 개구부에 진입하거나 인근에서 작업하는 근로자는 접지한다.

(3) 물방울이 튀기는 충전방식은 억제한다.

(4) 도전성이 낮은 액체는 <표 10.2>에 제공된 지침을 준수한다.

<표 10.1> 저장탱크의 분류

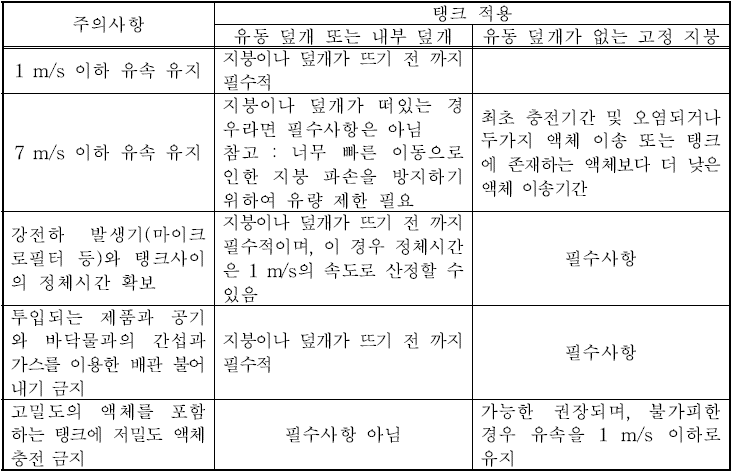

<표 10.2> 대형 도전성 탱크에서의 저도전성 액체 충전 시 주의사항 요약

10.4 도전성 고정 지붕식 저장 탱크

탱크 내의 액체에 축적되어 있는 정전기는 액체 표면과 탱크 본체, 지붕 지지대 또는 탱크 부속물 사이의 방전으로 이어질 수 있다. 전하 생성 속도는 액체의 난류 및 물방울, 녹, 부유물 등의 미세입자가 침전하는 것에 의해 영향을 받는다.

10.4.1 주의사항

증기가 정체할 수 있는 탱크 내의 공간에서 인화성 혼합물, 예를 들면 증기압이 높은 액체에 증기압이 낮은 생산품이 함유된 경우 또는 탱크 내의 물질을 교체하여 저장할 경우에는 다음의 대책을 취한다.

(1) 물방울을 튀기는 충전방식과 상향 분사를 억제하고, 충전 배관은 물과 침전물의 교반이 최소화되도록 탱크바닥 근처까지 연장하여 설치한다.

(2) 충전 초기단계에서의 와류를 줄이기 위해 유속을 제한하되, 그 유속은 액위가 인입 파이프 직경의 2배 또는 0.6 m(둘 중 작은 값)로 될 때까지 1 m/s를 넘지 않도록 한다. 아주 느린 속도는 낮은 곳에 있는 액체를 안정화시키기 때문에 가능한 한 인입유속은 이 기간 중에는 1 m/s로 유지한다. 그렇지 않으면 증가된 유속에 의해 물 또는 기타 오염물이 혼합되므로 제품의 대전경향이 크게 증가할 수 있다.

(3) 50 m3 이상의 액체 저장탱크에 비도전성이거나 도전율을 모르는 액체를 충전할 경우에는 충전 파이프가 잠긴 후의 유속을 7 m/s까지 증가시킬 수 있다. 유속은 어떠한 경우에도 10 m/s 넘지 않도록 하되, 유량은 <그림 8.1(a)와 (b)>를 참고하여 결정한다.

(4) 액체가 비도전성이고 물방울이 부유하고 있는 것처럼 분사되는 경우에는 유속을 충전 기간 동안 1 m/s 이하로 제한한다.

(5) 액체가 마이크로 필터를 지나 탱크로 흘러갈 때에는 배관 내에서 최소 30초의 정체시간을 갖도록 한다.

(6) 접지되지 않은 샘플링 용기나 액위 측정용 플로트 등의 도전성 물체가 탱크 내의 액체 표면 위에 떠 있다면 불꽃을 발생시킬 수 있으므로 주의한다.

(7) 인화성 액체를 인화점 이상에서 취급하는 경우에는 공기 또는 다른 가스를 배관 내부로 불어 넣어서는 안 된다. 이는 탱크 내부로 공기나 다른 가스가 유입되면 정전기가 생성되고, 액체가 증기화하여 위험 분위기를 생성할 수 있기 때문이다.

10.4.2 접지

(1) 비도전성 액체를 저장한 도전성 탱크는 접지를 한다. 기초(Foundation) 위에 설치된 탱크는 그 형태(콘크리트, 모래 또는 아스팔트 등)에 관계없이 본질적으로 접지된 것으로 본다. 기초 위에 또 다른 기초나 지지대를 갖는 탱크의 접지저항이 10^6 Ω 정도까지 되더라도 정전기 방전을 위해서는 충분한 접지저항 값이며, 다만 그 저항 값을 확인하도록 한다.

(2) 접지봉을 추가하거나 유사한 접지시스템을 채택하더라도 액체 내의 정전기 위험성은 줄일 수가 없다.

10.4.3 스파크 유도체(Spark promoter)

(1) 탱크의 공간 내부에 아래쪽으로 향한 액위 측정 봉, 고액위 센서, 기타 금속장치 등은 액체가 상승하는 경우 정전기 방전개소가 될 수 있다. 이러한 스파크의 발생을 방지하기 위해 도전성 봉 또는 케이블을 이용하여 탱크 바닥과 직접 본딩하거나, 탱크에 본딩된 게이지 웰(Well) 내에 설치하고, 정기적으로 본딩 설비가 이탈되지 않았는지를 점검한다.

(2) 탱크내 부착물(Fixture)이 비도전성이면 스파크 가능성이 없으므로 특별한 대책은 필요가 없다. 레벨스위치, 온도센서 등과 같이 탱크 옆면에 부착된 장치는 탱크 내면으로 조금 돌출되어 있으므로 정전기 방전 위험을 야기하지 않을 수도 있다.

10.4.4 탱크 혼합기

탱크 내부의 분사혼합기(Jet mixer) 또는 고속의 교반기(Agitator)가 물과 오염물을 섞으면서 표면에 액체를 튀기면 정전기를 생성시킬 수 있다. 따라서 혼합기의 액체 표면에 인화성 혼합물이 있으면 점화될 수 있으므로, 표면에서 액체가 튀는 현상을 최소화시킨다. 또한, 점화 위험을 제거하기 위해 불활성 가스를 주입할 수도 있다.

10.4.5 가스 교반

(1) 공기, 스팀 또는 가스를 이용한 가스 교반은 액체와 미스트, 거품 등에 전하를 생성시키기 때문에 바람직하지 않다. 공기와의 교반은 탱크 내부의 증기 공간 내에 폭발성 분위기를 생성시킬 수 있으므로, 가스 교반이 불가피하다면 혼합 전에 퍼지(Purge)를 시키고, 공정설비는 정전기가 소멸되는 속도보다 더 빨리 축적되지 않도록 천천히 기동시킨다.

(2) 불활성화를 위한 초기단계에서는 탱크 내의 증기가 불활성화되기 전에 교반으로 인해 축적된 정전기가 불꽃 및 점화를 일으킬 수 있으므로 주의해야 한다.

10.4.6 대형 도전성 고정 지붕식 저장 탱크

비도전성 액체의 경우 다음과 같이 추가적인 주의사항이 고려되어야 한다.

(1) 고 정전하 대전 요소인 펌프와 필터는 적절한 정체 시간을 위하여 탱크 인입구 상류부에 설치되어야 한다.

(2) 한 종류의 오염되지 않은 액체는 주입관이 인입배관 직경의 2배 깊이로 잠길 때까지 주입관의 주입 속도를 1 m/s 로 제한하여야 하며, 주입 속도는 이후 7 m/s 까지 증가시킬 수 있다.

(3) 여러 종류 또는 오염된 액체 또는 유속이 방해 받지 않음을 보장할 수 없는 경우는 인입구의 주입 속도를 전체 주입기간 동안 1 m/s로 제한하여야 한다.

(4) 탱크 바닥에서 150 mm 이내로 연장되어 중앙에 위치하는 인입관 사용을 권장한다. 바닥 주입 연결 배출부에는 수평 받침대를 권장한다.

(5) 탱크 내부 물과 침전물의 축적을 최소화 하여야 한다.

(6) 다단계 주입의 경우 액체는 밀도가 높아지는 순서로 이동되어야 한다.

(7) 모든 경우에 있어 최대 유속은 7m/s를 초과하지 않아야 한다.

10.4.7 중형 고정형 지붕 도전성 탱크

모든 유형의 액체에 대하여 다음의 주의사항을 지켜야 한다.

(가) 제10.3의 권고사항을 따라야 한다.

(나) 제10.4.7(2)의 제한수치 이내의 유속을 유지하여야 한다.

(다) 장비운전이 해당 장비에 이상 압력이 발생시키지 않는다는 확실성이 없으면, 배관에서 공기나 가스를 제거하여야 한다.

(1) 도전성이 낮은 액체

도전성이 낮은 액체의 경우 다음의 주의사항을 지켜야 한다.

(가) <표 10.2>의 권장사항에서와 같이 필터와 같은 고위험 대전요소와 탱크 유입구 사이에는 대전 이완을 위하여 충분한 정체시간이 주어져야 한다.

(나) 탱크 바닥의 수위는 인입구 아래쪽으로 최소 배관 지름의 2배를 유지하여야 한다.

(다) 인입구는 고전위 대전 제품이 표면으로 분사되는 것을 최소화하고 바닥 물 또는 침전물과의 간섭을 최소화하여야 한다. 예를 들어, 상부에서 주입할 때는 봉관을 사용하여야 하며 바닥면 인입구를 통하여 주입할 때는 수평 받침대를 사용하여야 한다.

(라) 스플래시 주입의 경우 바닥 주입이나 주입관을 바닥 근처까지 연장하여 사용하는 경우는 피해야 한다. 탱크 내부의 벽면을 향하는 주입관은 상부 주입을 필요로 하는 장소에서 사용할 수 있다. 이 경우, 유속은 2 m/s 또는 허용속도 제한(제10.4.7(2) 참조)에서 결정된 유속의 50 % 중 작은 값을 초과해서는 아니되며, 배출관은 최대 주입 수준보다 최소 200 mm 위에 있어야 한다.

(2) 중형 고정형 지붕 탱크의 유속 및 유량 추가 제한

(가) 정전기 전하의 위험한 축적을 방지하기 위하여 유속은 탱크의 이완영역에서의 역류를 통해 제한되어야 한다. 이 영역은 액체가 30초 미만의 정체시간 또는 3번의 이완을 가지는 액체를 통과시키는 배관으로 이루어진다. 이완시간은 도전성이 가장 낮은 액체를 기준으로 정해져야 한다. 최저 도전성이 알려지지 않은 경우, 30초를 기준으로 적용한다.

(나) 전체 이완영역에서 속도제한 충족 여부는, 비분할 시스템에서 가장 작은 직경을 가지는 배관을 포함하는 구역, 즉 가장 결정적인 구역에서의 충족 여부만 확인하면 된다. 가장 작은 직경을 가지는 구간의 길이가 5 m 이하이고, 해당 구간의 가장 작은 직경을 갖는 배관 크기 다음으로 작은 지름을 가지면, 후자는 결정적인 구역으로 간주된다.

(다) 분기 시스템(각각의 생산 후속영역에서 한 탱크로 공급하는 동안 생산 영역의 배관 분배장치가 여러 탱크로 원료의 이송시키는 것 처럼 작은 배관으로 분배 해주는 대형 분배기 라인)의 경우, 중요 영역은 Fs/ds3의 가장 높은값을 가지는 영역인데 Fs는 분기를 통하여 가능성이 가장 높은 유량비이고 ds는 분기관의 직경이다.

10.4.8 중형 고정형 지붕 탱크

(1) 허용되는 유속은 이송되는 액체의 도전성과 이송되는 탱크의 크기와 기하학적 구조에 의하여 결정된다. 중간 또는 저도전성 액체의 경우 주입관 배출구가 배관 직경의 2배 깊이로 잠길 때까지 초기 유속은 1 m/s를 초과해서는 안된다.

(2) 초기 저충전율 기간 이후 또는 그 기간이 필요 없는 경우 최대 유량은 다음과 같이 설정할 수 있다.

(가) 도전성 액체와 단일의 중간 도전성 액체의 경우, 최대 유속은 7 m/s로 권장된다.

(나) 오염된 액체와 2종류의 중간 또는 저도전성 액체의 경우는 최대 유속을 1 m/s로 권장된다.

(3) 오염되지 않은 단일의 저도전성 액체의 경우, 다음과 같이 적용한다.

(가) 수직 원통형 탱크 및 사각형 단면을 갖는 직사각형 탱크의 경우, 최대 유속은 7m/s 또는 0.7 (D/d)1/2 m/s 중 작은 값이어야 하는 데, 여기서 D는 미터로 나타낸 원통형 탱크의 지름이고 d는 미터로 나타낸 인입구 주입 배관의 지름이다. 직사각형 탱크의 경우, D=2(LW/N)1/2이다.

(나) 수평 원통형 탱크 및 L/W ≤ 1.5 인 직사각형 탱크의 경우, 최대 유속은 다음 중 하나여야 한다. 이때, N은 표에 나타나 있는 계수이고, d는 미터로 나타낸 인입 주입배관이다.

(a) 상부 이송 및 도전체를 이용한 하부 이송의 경우 0.5 × N/d

(b) 도전체 없이 하부 이송의 경우 0.38 × N/d

1) 다수의 탱크가 분기된 배관을 통하여 채워질 때, 하나 이상의 탱크에 공급되는 위치에서 중요 구간이 발생할 수 있다. 이 경우, 중요 구간에서의 최대 유속은 제10.4.8(3)(가)에서 제공하는 값으로부터 Ns1/2 의 계수만큼 증가시킬 수 있는데, 이 때 Ns는 분기 임계구역을 통과한 최대 유량과 탱크로의 유입량의 비율이다.

10.5 도전성의 유동형 지붕(Floating roof) 저장 탱크

(1) 도전성의 유동형 지붕 저장 탱크는 지붕이 탱크 본체와 본딩되어 있다면 본질적으로 안전하다. 일반적으로 유동형 지붕과 탱크의 벽 사이를 여러 갈래로 구분(Shunt)시켜 본딩한다. 이는 낙뢰방지용으로 설치되나, 정전기의 위험도 방지할 수 있다.

(2) 유동형 지붕이 일정 지점에 계속 정체되어 있다면, 액체 표면에서 전하축적이 발생될 수 있으므로 고정 지붕식 탱크에서와 같은 주의가 필요하다. 유동형 지붕 탱크의 내부에 충분히 환기가 되지 않는다면, 인화성 증기가 유동형 지붕과 액체 표면 사이에 축적될 수 있다.

10.6 유동형 덮개가 있는 고정 지붕식 탱크와 대형 도전성 유동 지붕식 탱크

모든 액체는 탱크 유입구 상부의 액체에 대하여 깊이에 상관없이 지붕이나 덮개가 설치되어 있는 동안 항상 1 m/s 이하의 초기 유속을 유지하여야 한다. 지붕이나 덮개가 유동상태면 유속을 증가시킬 수 있다. 이 경우, 지붕이나 덮개가 도전성 재료 이고 적절하게 접지된 경우라면 폭발성 분위기는 충전 시 발생되는 전위로부터 차폐된다.

10.7 도포 및 라이닝 탱크

(1) 비도전성 재료로 도포 또는 라이닝 된 금속탱크는 다음의 경우 금속 탱크로 취급한다.

(가) 비도전성의 도포 또는 라이닝의 상태가 부식방지용 유리섬유가 첨가된 라이닝처럼 저항률이 10^10 Ωm 이하이고 두께가 2 ㎜ 이하인 것

(나) 비도전성 라이닝의 저항률이 폴리에틸렌 또는 고무 라이닝과 같이 10^10 Ωm이상이나 4 ㎸ 이하의 절연파괴 전위를 갖는 것

(2) 제10.7(1)(가) 또는 (나)의 기준에 맞지 않는 비도전성 도포 또는 라이닝 된 금속탱크는 비도전성 탱크로 취급하고, 도포 또는 라이닝의 두께 및 저항률에 관계없이 모든 탱크는 충전계통과 본딩을 한다. 도포 및 라이닝의 저항률은 저장되어 있는 액체의 저항률과 비슷한 크기로 되고, 도포 내에 벗겨진 부분도 있을 수 있으므로 도포 및 라이닝 처리는 정전기 흐름을 완전히 차단하는 것으로 보지 않는다.

(3) 배관, 용기 또는 장치 내부의 얇은 페인트, 플라스틱 라이닝, 금속 산화층 등은 정전기 위험을 발생시키지 않는다.

10.8 비도전성 탱크

특수한 상황을 제외하고는 비도전성 재료로 제작된 탱크에 Class I, II 및 III A 액체를 저장하여서는 안 된다.

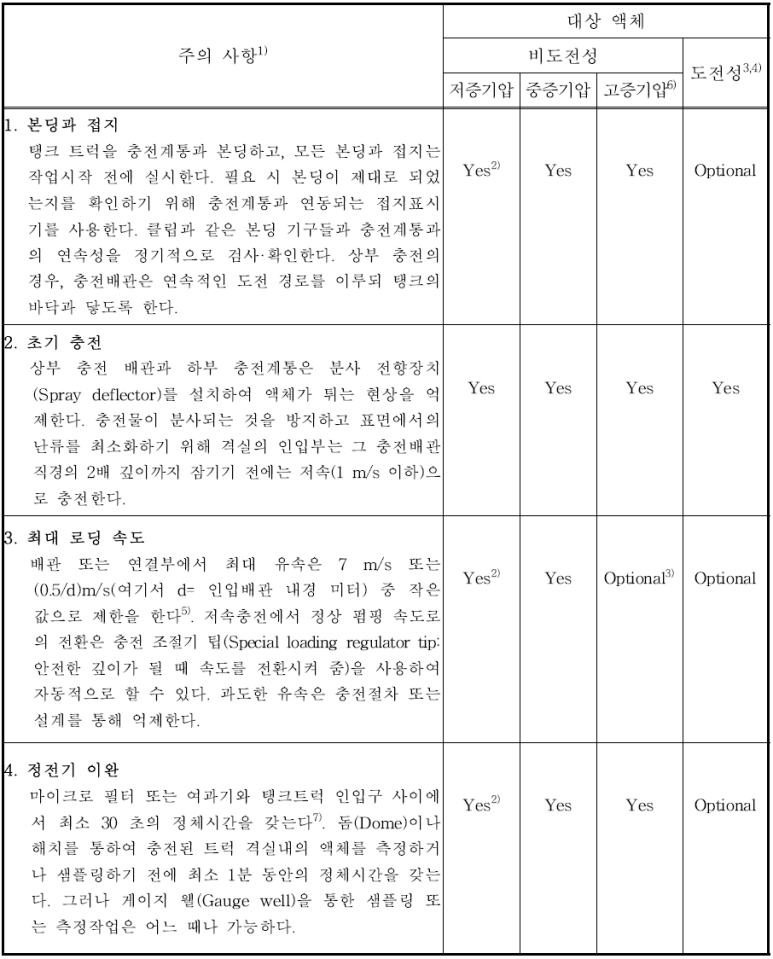

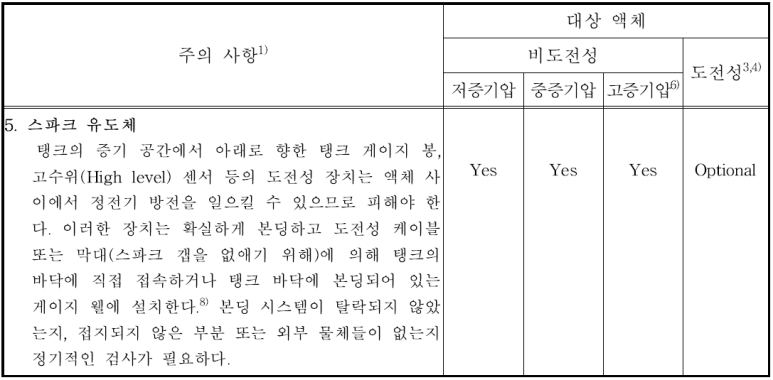

11. 탱크 차량

탱크 차량에 대한 충전 시의 주의사항은 취급하는 액체의 특성과 적재설비의 설계조건

에 따라 다르다. 탱크 차량 칸막이에 인화성 혼합물이 존재할 때의 주의사항을 요약하여 <표 11.1>에 기술하였다. 이 주의사항은 도전성(금속제) 격실을 가진 탱크 차량에관한 것이다. (비도전성 라이닝 격실의 경우 제13.4, 비도전성 재료의 격실은 제13.7 참조)

<표 11.1> 탱크차량에 충전 시의 주의사항 요약

주)

1) 상기 충전 시의 주의사항은 취급하는 제품에 따라 다르므로, 아주 다양한 제품을 취급하고 셀프 서비스 충전 랙에서와 같이 로딩 절차를 제어하기 어려운 충전작업에서는 모든 주의 사항을 포함한 표준절차를 수립·시행하는 것이 바람직하다.

2) 충전 주의사항은 로딩 랙(Loading rack)에서 저증기압의 인화성 액체를 대기 온도에서 취급하고, 유종변경 충전이나 제품의 상호오염의 가능성이 거의 없는 경우에는 적용할 필요가 없다. 저 증기압 제품이 그 인화점 부근(4~9 ℃ 이내) 또는 그 이상에서 취급될 때에는 모든 충전 주의사항을 준수한다.

3) 도전성을 높이기 위하여 첨가제를 사용할 때 주의한다. (제11.5 참조)

4) 반 도전성 액체는 대전속도가 아주 빠르거나, 접지로부터 완전히 분리된 경우에 정전기가 축적될 수 있으므로, 비도전성 액체처럼 취급할 필요가 있다. (제7.3.1 및 7.3.2 참조)

5) 취급 제품이 비도전성, 단일액체(톨루엔, 헵탄 등)일 경우 권고되는 최고 충전속도는 (0.38/d) m/s 이다.

6) 고증기압 제품이 낮은 온도(인화점 근처 또는 바로 아래)에서 취급된다면, 위의 모든 주의사항을 준수한다.

7) 아주 낮은 도전성과 고점도를 가진 제품은 추가로 100 초까지의 이완시간을 필요로 할 수 있다.(제8.5.1 참조)

8) 이들 장치가 비도전성이라면, 스파크의 가능성이 존재하지 않으므로 특별한 주의가 요구되지 않는다. 탱크 측벽에 설치되는 장치(예, 레벨 스위치와 온도 센서)가 탱크내로 짧게 돌출되고 액위 아래로 들어가지 않는다면 정전기 위험을 야기하지 않을 수 있다. 이 경우 개별적으로 위험성을 평가한다.

11.1 상부 충전(Top filling)

제8.4에 따라 설계된 충전 배관을 사용하여 액체가 튀기는 현상을 피해야 한다.

11.2 하부 충전(Bottom filling)

하부충전을 위한 인입구는 상방향 분사와 미스트의 생성을 막기 위한 장치(Deflector 또는 Diverter)를 설치한다. 인입되는 액체의 분출 방향을 위쪽 보다는 벽 쪽으로 보내기 위해서 캡이나 티를 사용한다.

11.3 유종 변경(Switch loading)

(1) 고인화점과 저도전율을 가진 액체를 저인화점 액체가 보관되었던 탱크에 주입할 때 잔류된 인화성 액체의 증기를 점화시킬 수 있다.

(2) 이때의 위험제거 방법은 제10.4.1에서 언급된 방법과 유사하며, 유속은 <표11.1>을 참고하여 결정한다.

11.4 고속도로 운송(Highway transport)

(1) 탱크 내부에 정전기를 발생시키는 액체의 튀어 오름(Splashing) 현상을 최소화하는 칸막이(Compartment)나 배플(Baffle)이 설치되어 있으면 탱크 차량의 운송도중 정전기 위험을 없앨 수 있다.

(2) 칸막이 또는 배플이 없는 탱크 차량은 증기 공간 내에 인화성 혼합물을 생성할 수 있는 액체에 사용할 수 없다.

11.5 대전방지 첨가제

(1) 정전기는 대전방지제(Antistatic agent)를 첨가하여 액체의 도전율을 증가시키면 감소되므로, 이 첨가제를 제작사 지침에 따라 ppm 정도의 농도로 주입하여 사용한다.

(2) 대전방지제를 정전기 대책의 주된 방법으로 사용할 경우, 운전자는 시스템 중요 부위(Critical point)에서의 첨가제 농도를 수시로 확인하여야 한다.

12. 탱크 열차(Railroad tank car)

(1) 탱크 열차에 대한 주의사항은 제11항의 탱크 차량의 주의사항과 유사하다. 주된 차이점은 탱크 차량의 용적(약 50 ㎥)에 비하여 탱크열차(87 ㎥ 이상)의 용적이 더 크며, 용적이 커질수록 최대 충전속도 (0.8/d) m/s는 커진다. 여기서 d는 인입배관의 내경(m)을 나타낸다.

(2) 대부분의 탱크 차량은 비도전성 베어링, 차 본체와 트럭 사이에 위치한 비도전성 마모판(Wear pad)으로 구성되어 있으므로, 레일을 통한 접지저항은 탱크차 본체의 정전기를 방전시키기에 충분하지 않을 수도 있다. 탱크차와 충전 배관시스템과의 본딩은 전하축적을 방지하기 위해 필요하며, 표류전류의 가능성 때문에 적재(Loading)용 배관은 레일에 본딩을 한다.

13. 공정 용기

13.1 정전기 축적의 형태

(1) 공정 용기에서의 정전기는 제10항의 탱크에서와 유사한 형태로 축적된다. 따라서 도전성과 비도전성 액체가 혼합되는 곳에서는 가능하다면 도전성 액체를 용기에 먼저 채워서 혼합되는 동안의 도전성을 가능한 높게 유지시킨다.

(2) 재순환 루프의 액체 투입 시에는 액체 표면에서 물 튀기는 현상과 표면에서의 난류현상이 최소화되도록 탱크 바닥으로부터 투입시킨다.

13.2 탱크로의 이송 절차

(1) 둘 이상의 비도전성 액체를 혼합탱크에 채울 때에는 가벼운 물질이 상승하면서 높은 전하층이 액체표면에 형성되는 것을 방지하기 위해 저밀도 액체를 먼저 채운다.

(2) 액체표면에 물 튀는 현상을 유발하는 재순환은 불활성 가스를 주입하거나 증기가 과농도인 경우에만 실시한다.

13.3 교반

(1) 교반기는 액체가 튀는 현상을 최소화하기 위해 액체에 잠긴 상태에서 운전을 시작하고 충분한 깊이에 도달할 때까지 감속하여 운전한다.

(2) 이 절에서 설명한 방법을 이용하여 위험한 전하 축적을 피할 수 없을 경우에는 용기를 불활성화 한다.

13.4 비도전성 라이닝 용기

(1) 정전기는 에나멜 또는 글라스 라이닝 반응기와 같은 설비에 핀 홀을 발생시킬 수 있고, 배출되는 액체 접촉면에서의 정전기 방전은 폭발을 유발할 수도 있다.

(2) 가능한 경우, 용기 또는 교반기를 정전기 분산물질로 도포하고, 도전성 용기와 부속품은 본딩하여 접지할 것을 권장하며, 경우에 따라 불활성화가 필요할 수도 있다.

13.5 고형체 투입

(1) 인화성 액체가 담긴 용기 내에 고형체를 투입하는 것은 정전기 방전의 주요 원인이 되므로 유의해야 하며, 용기가 불활성화 되었다 하더라도 고형체의 과다한 투입은 공기유입을 유발할 수 있어 아주 위험하다. 특히 용적이 큰 고형체의 갑작스런 투입은 부유하고 있던 분체 덩어리가 대전된 경우 정전기 방전을 일으킬 수도 있다.

(2) 개방된 포트 또는 맨홀을 통한 고체의 수동 투입은 배치(Batch)당 25 ㎏ 이하로 하는 것이 바람직하다. 이 보다큰 배치 투입은 로터리 밸브나 동등의 장치를 가진 중간 호퍼를 통해 이루어져야 한다.

(3) 비도전성인 플라스틱 백(Bag)으로 고체를 투입하는 것은 고체가 비인화성인 경우에도 위험할 수 있으므로, 백은 종이, 비도전성 플라스틱(바깥 면은 종이로 쌓여진) 필름과 종이의 겹 또는 대전방지 플라스틱으로 만든다. 이러한 백들은 접지된 도전성 용기와의 접촉 또는 접지된 운전자의 피부접촉에 의해 효과적으로 접지되므로 접지클립의 사용은 불필요하다.

(4) 화이버 드럼(Fiber drum)이나 화이버 포장(Fiber package)은 플라스틱 라이너가 이탈되면 플라스틱 백처럼 작용할 수 있으므로 플라스틱 라이너가 헐거워서는 안 된다.

(5) 금속 차임(Chime) 및 인화성 액체가 담긴 용기의 개구부 근처 사람은 접지를 시키고, 바닥 면이나 접지클립과 같은 부위에 비도전성 찌꺼기가 쌓이면 접지의 전기 접속이 불량해 질 수 있으므로 특별히 관리한다.

13.6 교반

고체가 비도전성 액체에 용해되거나 분산될 경우, 정전기의 생성속도는 고체의 투입, 입자크기 및 교반 속도와 같은 요인에 의해 크게 좌우된다. 정전기는 도전성 용제 또는 대전방지 첨가제를 주입함으로써 도전율을 증가시켜 소멸시킬 수 있다. 기타 방법으로는 불활성화에 의해 점화 위험을 제거할 수 있다.

13.7 비도전성 공정 용기

일반적으로 비도전성 공정 용기를 인화성 액체에 사용해서는 안 되며, 용기의 외부 표면에서 대전될 경우에는 외부 점화의 위험성이 있다. 만약, 비도전성 탱크 주위의 대기 또는 탱크 내부의 증기 공간 내에서 점화될 가능성이 있다면, 전하를 분산시키기 위한 다음 사항을 만족해야 한다.

(1) 모든 도전성 부품(예, 금속테두리, 해치커버)은 함께 본딩시키고 접지를 한다.

(2) 비도전성 액체를 저장하는 용기는 외부로부터의 방전을 막기 위해, 탱크 벽속에접지된 와이어 메시를 매설하거나 도전성 쉴드로 용기 외부표면을 둘러싼다.

(3) 비도전성 액체를 저장하기 위해 사용되는 탱크에는 액체에 축적된 전하를 소산시키기 위하여 탱크 단위 체적당(㎥) 0.05 ㎠ 이상의 금속판을 탱크 바닥에 설치하고 이를 접지도체와 본딩시킨다.

(4) 도전성 액체를 저장하는 용기에는 접지된 충전배관을 탱크 바닥까지 연장하거나 탱크 내부의 상부에서 바닥까지 연결한 접지 케이블을 마련한다. 하부에서 인입되는 접지된 충전배관은 스파크 유도체를 고려할 필요가 없다.

14. 액체 등의 측정 및 샘플링

14.1 일반사항

(1) 온도측정을 포함하는 검측과 샘플링은 저장탱크 또는 격실 내에서 스파크 유도체가 될 수 있으므로, 샘플링과 측정을 하는 경우 도전성인 게이지 웰의 사용을 권고한다.

(2) 게이지 웰의 사용이 불가능한 곳, 저장된 물질이 비도전성인 곳 또는 저장장소의 증기가 점화될 수 있는 곳에서는 이 절에서의 주의사항을 따른다. 측정과 샘플링이 수동으로 이루어질 경우 제6.6의 인체의 접지 권고사항을 참고한다.

14.2 측정 및 샘플링 시스템의 구성 재료

(1) 측정 및 샘플링 시스템은 완전한 도전성이거나 비도전성 재료로 이루어진다. 도전성 샘플링 장치는 금속 테이프나 케이블과 같은 도전성 하강장치(Lowering device)를 사용한다. 체인은 전기적으로 연속이 아니므로 폭발성 분위기에서 사용되어서는 안 된다. 샘플링 컨테이너 또는 하강장치를 포함한 도전성 샘플링 및 게이지 장치는 탱크 또는 격실에 확실히 본딩을 한다. 본딩은 케이블을 사용하여 하강장치와 탱크 해치 사이의 금속-금속 접촉을 유지한다.

(2) 비도전성의 이동형 게이지 또는 샘플링 장치를 사용할 경우, 이상적인 상태에서는 선적 또는 충전 후 정체시간이 필요하지 않다. 그러나 이 장치들이 환경적 요인, 즉 습기나 오염물질 등으로 필요한 수준의 비도전성을 갖지 않을 수도 있으므로 비도전성 장치를 사용할 때 적절한 대기시간을 갖는 것이 권고된다.

(3) 나일론과 같은 합성물질로 만든 코드(Cord)는 장갑을 낀 손에서 미끄러질 경우, 대전의 우려가 크기 때문에 사용해서는 안 된다. 천연 셀룰로오스 섬유 코드가 사용되더라도 이러한 코드는 대전 능력을 갖는 자연 및 인조 혼합물질로 구성되는 경우가 많으므로 유의해야 한다.

14.3 측정(Gauging)

측정은 자동 측정시스템을 사용하도록 하고, 게이지 플로트가 도전성 리드 인 테이프(Lead-in tape) 또는 도전성 가이드 와이어(Guide wire)를 통해 탱크 본체와 전기적으로 본딩이 제대로 되어 있으면 안전하게 사용할 수 있다. 본딩이 안된 플로트는 스파크 유도체가 될 수 있으므로 사용을 금해야 하고, 레이더나 초음파 계기와 같은 비접촉식 측정장치 또한 전기적인 연속성만 확인된다면 사용 가능하다. 전기적으로 고립되어 있는 도전성 부품은 반드시 피해야 한다.

14.4 정체시간

(1) 용기 크기와 적재되는 물건의 도전율에 따라, 축적된 전하가 소멸될 수 있는 충분한 정체시간(대기시간)을 가져야 한다.

(2) 게이지 웰을 사용하지 않을 경우, 40 ㎥ 이상의 저장탱크에서 측정 또는 샘플링을 하기 위하여는 30 분의 정체시간을 갖는 것이 필요하다. 더 작은 용기의 측정과 샘플링을 위한 정체시간은 용량 20~40 ㎥는 5 분, 20 ㎥ 이하는 1 분까지 줄일 수 있다.

(3) 아주 낮은 도전율을 가진 액체(k<2 pS/m) 또는 2상으로 분리된(Class I 액체에서 수분 함유량이 0.5 % 이상인) 비도전성 액체에는 보다 긴 정체시간이 필요하다. 게이지 웰이 사용된다면 대기시간은 불필요하다.

15. 액체 저장 탱크의 청소

15.1 물청소

(1) 탱크 내에 물을 분무시키면 이때 생성된 미스트에 많은 정전기가 대전될 수 있다. 특히, 100 ㎥ 이상의 탱크에서는 형성될 수 있는 미스트의 구름 크기가 커서 문제가 될 수 있다. 따라서 분무를 이용한 물청소는 불활성화 되어 있거나, 비인화성 분위기에서만 사용할 수 있다. 100 ㎥ 이하의 탱크에서 모든 도전성 부품이 접지된 경우에는 방전의 위험성이 아주 작다.

(2) 물청소하는 과정 중에 수증기가 탱크 내부로 들어갈 우려가 있는 곳에서는 9.3항을 따라야 한다.

15.2 용제 청소

용제에 의해 형성된 미스트의 전하 밀도는 물청소에서의 밀도와 비슷하며, 도전성 부품이 접지된 경우에는 특히 주의를 한다. 용제의 종류 또는 사용되는 청소방법 때문에 폭발성 분위기의 미스트가 생성되는 경우에는 탱크 또는 용기 내부의 증기를 불활성화 시키거나 과농도로 유지한다. 용기가 불활성화(또는 과농도)되지 않고 폭발성 분위기가 존재하는 곳에서 용제를 청소용으로 사용할 때에는 반드시 다음 주의사항을 고려한다.

(1) 용제는 도전성의 것을 사용한다. 재생용제(Reclaimed solvent)가 사용될 때는 도전율을 정기적으로 측정한다.

(2) 청소 중의 최고 온도보다 인화점이 최소 9 ℃ 이상 높은 고인화점의 물질을 사용하고, 그 인화점을 매일 확인한다.

(3) 청소시스템은 도전성으로 하여 탱크와 본딩을 하고, 본딩이 된 모든 장치는 정기적으로 확인을 한다.

(4) 접지되지 않은 도전성 물체는 청소 도중 또는 청소 후 상당한 기간 동안 탱크 내부로 인입되어서는 안 된다. 이 경우 정체시간은 미스트의 생성에 따라 수 시간이 될 수도 있다.

15.3 스팀 청소

스팀 청소는 탱크가 크면 공간전하의 전위밀도도 매우 커지게 되므로 다음에 따르는 것이 바람직하다.

(1) 4 ㎥ 이상의 탱크는 스팀 청소전에 불활성화 한다.

(2) 스팀 시스템의 모든 구성품은 도전성으로 하고 접지를 한다.

(3) 탱크의 모든 도전성 구성품은 본딩 및 접지를 한다.

15.4 모래 블라스팅

가능하다면 탱크 및 공정 용기는 청소를 하여 인화성 물질을 제거한다(연소하한의 10 % 이하). 모래 블라스팅에 사용되는 호스는 접지를 하되, 호스의 모든 부분 특히 노즐의 접지저항은 10^6 Ω이 넘으면 안 된다.

16. 진공청소기

폭발성 분위기에서 진공청소기를 사용하여 액체나 고체를 빨아들이는 것은 정전기 방전으로 인한 위험을 발생시킬 수 있다. 따라서 진공청소기를 이러한 공정지역에서 사용할 경우, 청소의 위험성과 안전한 사용을 위한 절차를 주의깊게 검토하여 사용자에게 알려준다.

17. 분말과 분진

17.1 일반사항

분말이라고 하면 알갱이(pellets), 과립, 분진입자, 기타 미립자 고체를 말한다. 알갱이는 지름이 2 mm를 넘는 것을 말하고, 과립은 지름이 420 ㎛∼2 mm 사이인 것, 그리고 분진은 지름이 500 ㎛ 이하인 것을 말한다. 알갱이와 과립의 집합체에는 흔히 상당량의 분진이 포함되어 있다는 것을 주목해야 한다. 일반적으로 생산 공정에서 분말의 이동 시 정전하가 생성된다. 생성된 전하가 누적되어 이후 방전되면 화재 및 폭발을 야기할 수 있다.

17.2 분진운의 가연성

(1) 가연성 분진을 점화시키기 위한 정전기 방전은 다음의 네 가지 조건이 충족되어야 한다

(가) 전하 분리의 효과적인 방법이 있어야 한다.

(나) 분리된 전하를 축적하고 전위차를 유지할 수 있는 방법이 있어야 한다.

(다) 정전기 방전을 위해서는 적절한 에너지가 필요하다

(라) 방전은 가연성 분진의 혼합물 내에서 발생하여야 한다

(2) 점화가 연소로 이어지기 위해서는 공기중에 부유하는 분진의 양이 충분해야 한다.

여기서 먼지의 최소량을 폭발하한농도라고 한다. 이것은 단위 부피당 질량으로 표시하고, 공기중에서 균일하게 부유하는 폭연을 조연하는 입자 크기에 대한 가장 낮은 농도이다(제17항에서는 다른 산화 분위기가 명시되지 않는 한 “공기”를 조연성 분위기로 가정한다).

(3) 정전기 방전에 의한 분진운의 점화는 시간과 장소 측면에서의 충분한 방전에너지의 크기에 따라서 결정된다. 충전되어 접지되지 않은 도전체가 발생시킬 수 있는 스파크 방전의 경우, 방전에너지가 분진의 최소점화에너지를 초과하면 분진운이 점화될 수 있다. 최소점화에너지는 최적 농도의 분진운의 점화를 위한 용량성 스파크 에너지의 최소량을 측정한 것이다.

17.3 정전기 대전 메커니즘

(1) 정전기 접촉 대전은 분말의 이동, 분말과 표면간의 접촉과 분리 및 개별 분말 입자간의 접촉과 분리 시 광범위하게 발생한다. 입자의 대전 특성은 주로 화학적 특성 만큼이나 표면 오염에 의하여 결정되므로, 전하의 크기와 극성은 예측하기 어렵다.

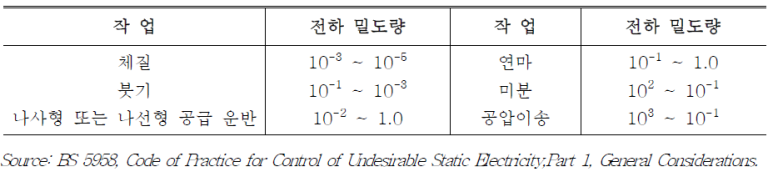

(2) 체질, 투입, 감기(scrolling), 분쇄, 미분, 슬라이딩, 공압 이송과 같이 분말이 다른 표면과 접촉할 때 마다 대전이 발생할 수 있다. 이런 공정에서는 <표 17.3>과 같이 접촉이 활발 할수록 더 많은 대전이 발생한다. 표는 해당 공정에서 넓은 범위의 전하밀도가 생성될 수 있음을 보여준다. 실제 값은 제품과 공정의 영향을 받는다.

(3) 가스 상태로 부유하는 분말이 전달할 수 있는 전하량은 한계(상한)가 있다. 이 한계는 입자표면의 전계강도에 의하여 결정되며 입자의 크기와 모양뿐만 아니라 표면전하밀도에 따라 달라진다. 적정하게 분산된 입자의 경우, 최대 표면전하밀도는 27 μC/㎡ 정도이다. 이 값은 입자의 직경 및 밀도 정보로부터 최대 전하량 대 질량비를 예측하는데 사용할 수 있다.

<표 17.3> 다양한 작업에서 발생하는 중저항성 분말의 대전 수준

(4) 분말의 수분 함량을 높여 분말의 부피 저항률을 감소시키거나, 이송속도나 처리량을 줄이고, 단위 시간당 입자간 접촉이 적어지도록 프로세스를 대체하여(예를 들면, 중력전달 대비 공압이송) 미립자 고체에 정전하가 축적되는 것을 최소화 할 수 있다. 축적된 전하를 감소시키기 위하여 제전기의 사용도 효과적인 응용 사례이다.

17.4 정전하 축적

17.4.1 대량의 분말은 부피저항 및 부피 유전상수에 따라 정전하를 보유한다. 이완시간은 다음 식으로 표현한다.

17.4.2 전하를 전달하는 성질은 고체의 체적저항에 따라 특정된다.

17.4.3 분말은 3가지 종류로 구분한다.

(1) 저저항 분말은 최대 10^6 Ω-m 체적 저항값을 가지며, 금속, 석탄 분진 및 카본블랙을 포함한다.

(2) 중저항 분말은 10^6 Ω-m에서 10^10 Ω-m 사이의 체적 저항값을 가지며, 유기 분말과 곡물류를 포함한다.

(3) 고저항 분말은 10^10 Ω-m 이상의 체적 저항값을 가지며, 유기 분말, 고분자 화합물 및 석영을 포함한다.

(가) 저저항 분말은 유동중 대전될 수 있다. 전하는 분말이 접지된 보관용기로 이송되는 장소에서 빠르게 소멸한다. 그러나, 분말이 비도전성 용기로 이송되는 경우 축적된 전하는 고체 물질로의 다량의 전하로부터 점화를 야기할 수 있는 스파크를 발생시킬 수 있다.

(나) 중저항 분말이 대량으로 정체하는 경우, 분말의 보유 전하는 분말과 접지간의 저항에 따라 달라진다. 분말을 접지된 용기에 보관하는 경우 전하의 보유 여부는 분말의 벌크 체적 저항에 의하여 결정되며, 이는 입자간의 저항을 포함하고, 식 (17.1)으로 나타낸 관계에 의하여 결정된다. 분말을 비도전성 용기에 보관하는 경우, 전하의 보유여부는 보관용기의 저항에 의하여 결정된다. 중저항분말의 주요 특성은 벌크 브러시 방전이나 스파크가 발생하지 않기 때문에 취급 시 상대적으로 안전하다.

(다) 고저항 분말은 자체적으로 스파크 방전을 발생시키지 않지만 코로나, 브러시, 벌크 브러시, 전파 브러시 방전과 같은 다른 형태의 방전을 발생시킬 수 있다. 접지가 양호한 용기에서의 고저항 분말은 천천히 전하를 소멸시키는데, 그 속도는 체적저항에 의하여 결정된다. 다수의 고저항 분말은 소수성이기도 하며 벌크 상태에서는 몇 시간 며칠 동안 전하를 유지할 수 있다. 열가소성 수지와 같은 고저항 분말의 부피저항은 최대 약 10^16 Ω-m이다.

17.5 분말작업 시 방전

17.5.1 스파크 방전

(1) 도체에서 발생하는 스파크 방전의 경우 스파크 방전 에너지는 다음의 식이나 <그림 4.6>의 계산 도표로부터 추정할 수 있다.

(2) 식 (17.2)부터 (17.5)까지는 도전체로부터 용량성 방전에만 적용되고, 절연체로부터 방전에는 적용할 수 없다는 점을 유의해야 한다. 이러한 추정 방전 에너지는 용량성 스파크 방전의 점화 가능성에 대한 고찰을 위해 분진의 MIE와 비교할 수 있다. 가연성 분진층은 용량성 스파크 방전에 의하여 점화될 수 있는데, 이것은 2차로 분진 폭발로 이어질 수 있다. 모든 도전성 용기, 장비 및 제품을 접지하여 용량성 스파크 방전을 예방하여야 한다. MIE가 30 mJ 미만인 가연성 분진운에 노출되는 근로자도 접지하여야 한다.

17.5.2 코로나 및 브러시 방전

대량의 중저항 또는 고저항 분말을 취급할 때 코로나 및 브러시 방전이 발생할 수 있다. 그러나, 분진운에 가연성 가스 또는 증기가 없다면 코로나 방전과 브러시 방전이 분진운을 점화시킬 수 있다는 증거는 없다.

17.5.3. 전파 브러시 방전

전파 브러시 방전은 1 J 이상의 에너지를 가질 수 있으므로 가연성 분진운과 분진층 모두 점화시킬 수 있는 것으로 고려되어야 한다.

17.5.4 벌크 브러시 방전(원추형)

(1) 약 10^9 Ω-m보다 큰 저항값을 가지는 분말을 접지된 도전성 용기에 채어 넣을 경우, 보통 이송과정에서의 전하 축적 속도보다는 느린 속도로 전하가 소멸된다. 따라서 전하는 집중되고 방전은 벌크 지점(떨어지는 입자가 쌓인 더미로부터 최초 접촉지점)으로부터 용기 벽면으로 발생한다. 경험적으로 벌크 브러시 방전은 20mJ 이상의 MIE를 갖는 분진을 점화시킬 수 없으며, 20 mJ 미만의 MIE를 갖는 분진의 폭발 원인이 된다.

(2) 입자의 압축과정에서 입자의 크기가 커지게 되면 방전에너지가 증가하게 되므로, 가장 위험한 시스템은 상당량의 미립자(분진)가 포함된 펠릿을 포함하는 것으로 예상할 수 있다.

17.5.5 뇌 방전

번개와 화산폭발 같은 자연 현상처럼 개별 입자의 전하 누적은 번개와 같이 방전을 일으키는데 , 이런 유형의 방전은 산업현장에서는 발생하지 않았다.

17.6 충전과정 중의 방전

대형 사일로(Silo)를 분말, 과립, 펠릿 등으로 채우는 도중에 <그림 17.1>과 같은 1 m정도의 표면 방전이 발생할 수 있으며, 이를 벌크 브러시 방전이라고 부른다. 벌크 브러시 방전은 최대 10~25 mJ의 에너지를 가지며 접지된 사일로 내에서 분진폭발의 원인이 될 수 있다. 이러한 방전 현상은 탱크 차량을 비도전성 액체로 채우는 과정에서도 관찰되는데, 이러한 현상을 “표면 스트리머” 또는 “고 데빌(Go-devil)”이라고도 한다.

<그림 17.1> 많은 분말을 사일로에 채우는 과정에서의 벌크 브러시 방전

17.7 공압이송 시스템

(1) 파이프나 덕트를 통해 분말 원료를 공압으로 이송 시 이송 원료와 도관에서 정전기가 발생할 수 있다. 발생 정전기는 원료가 시스템에서 배출 시 원료에 남는다. 원료 수집 장소에서의 전하 축적에 의한 예방조치를 하여야 한다.

(2) 파이프와 덕트의 재질은 금속이어야 하고 접지하여야 한다.

(가) 도관과 연결되는 장비는 금속 재질이고, 원료 이송 시 대전 전하를 소멸시킬 수 있도록 접지하여야 한다.

(나) 배관 연결법의 사용 또는 배관 구성요소의 설치로 접지경로의 연속성이 간섭되는 경우 다음 기준 중 하나를 충족시켜야 한다.

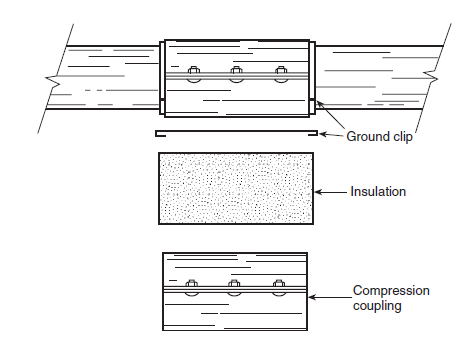

1) 연속성 유지를 위한 점퍼 케이블을 사용하여야 한다.

2) <그림 17.2>과 같이 도관의 격리된 부분은 독립적으로 접지하여야 한다.

<그림 17.2> 공압 이송 덕트의 압축 체결

(3) 비도전성 파이프 또는 도관장치를 사용해서는 안된다.

(4) 짧은 길이의 투명 플라스틱은 분진의 점화능력을 가지는 전파 브러시 방전을 일으키는 것으로 알려져 있으므로 유량 가시화 장치로 사용해서는 안된다.

17.8 유연 호스

(1) 고체 운반용으로 비도전성 호스를 사용하는 경우 상당량의 정전기가 발생할 수 있다. 정전기 발생에 따라, 다양한 유형의 정전기 방전을 초래할 수도 있다. 이러한 호스는 위험한 장소로 분류되지 않고 고체가 가연성 분진이나 증기를 생성할 수 없는 장소에서만 사용해야 한다. 또한, 근로자에게는 심각한 감전위험이 상존 한다.

(2) 나선형 보강전선을 포함하는 비도전성 호스를 사용하는 경우 보강전선은 커플링 끝단 금속과 양호한 접촉상태를 유지해야 한다. 하나 이상의 내부 나선형 전선을 가지는 호스는 내부 나선형 전선의 연속성 상실 여부에 대한 판단이 불가능하므로 사용하지 않아야 한다.

(3) 가연성 분진 이송과 인화성 외부 분위기가 존재하는 장소에서는 도전성 또는 정전기 소산 재질의 호스를 사용해야 한다. 이러한 호스는 도전성 말단 피팅류와 적절하게 연결하고 접지되어야 한다.

17.9 유연성 신발과 양말

(1) 유연성 신발과 양말은 중력 이송공정에서 주로 사용된다. 유연성 신발은 일반적으로 플라스틱 또는 고무로 만들어지고, 유연성 양말은 일반적으로 직물로 제작된다. 비도전성 신발은 브러시 방전 또는 전파 브러시 방전을 일으킬 수 있다. 전파 브러시 방전은 직물 공극의 파괴강도가 낮기 때문에 양말을 통해서는 일어날 수 없다. 그러나, 예를 들어 양말이 유연벌크 용기(FIBC)와 함께 사용되는 경우 브러시 방전을 일으키는 조건이 형성된다.

(2) 가연성 분진이 취급되는 장소에서는 메가옴 미터를 사용하여 측정했을 때 신발과 양말의 끝단간 저항이 106 Ω 미만이어야 한다.

(3) 유연성 연결은 공정설비 간의 본딩 또는 접지 연결에 의존해서는 안되며, 개별적인 접지 또는 본딩 연결을 사용해야 한다.

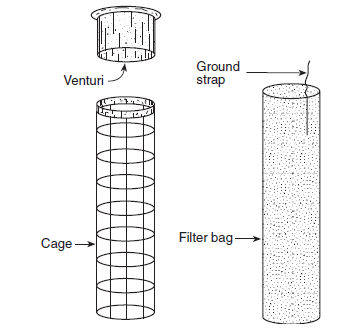

17.10 섬유 필터

(1) 분진이 여과장치(Bag house, 이하 하우징)로 빨려들어 가거나 날아들어 가게 되어 정전하를 운반하게 되며, 정전하의 양은 <표 17.3>과 같이 분진과 공정의 특성에 따라 달라진다. 이때 전하는 분진에 존재하게 되며 하우징 내 필터 표면에 축적된다. 더구나, 의도하지 않게 접지되지 않은 도전성 구성요소에 축적 전하가 유도되는 것을 방지하기 위하여 도전성 장비의 접지를 유지하는 것이 중요하다. 특히, 필터가 장착된 케이지 조립체의 경우 이와 같은 유도 발생은 자명한 일이다.

(2) 케이지 조립체가 적절하게 접지되지 않으면, 접지되지 않은 케이지로부터 하우징의 구조체나 인접한 케이지 조립체로의 용량성 스파크 방전이 발생할 수 있다. 접속 전선을 케이지에서 인출하여 튜브시트에 연결하는 단순 개념으로 다수의 필터는 필터 테두리에 부착되어 있는 금속 편조 접속전선을 가진다. 케이지 접지 방법은 항상 성공적인 방법은 아니며, 접속전선의 용도가 올바르지 못한 경우도 있다.

필터는 비도전성이라 자체를 접지할 수 없으므로 금속 편조를 필터 길이 전체에 걸쳐 연장하는 것은 효과가 없다<그림 17.3 참조>.

<그림 17.3> 케이지와 필터백의 배열

(3) 필터와 케이지는 유지보수 기간 동안 특히 작업자가 경험이 부족하거나 부주의한 경우라도 접지 접속상태를 양호하게 유지할 수 있도록 설계되어야 한다. 이 접속을 확실히 유지하는 방법은 180도 사이를 두고 필터의 테두리에 두 개의 금속 편조물을 꿰매는 것이다. 각각의 편조물은 연속적으로 테두리 안쪽, 상부 교차 및 테두리 바깥쪽으로 꿰매어 진다. 이 방법은 동작에 따른 내구성을 위한 배치로 편조물이 케이지, 벤트리관, 클램프와 항상 양호한 접촉을 유지하기 위한 것이다. 어떠한 경우에도 케이지와 접지사이의 저항은 10 Ω 보다 작아야 한다.

(4) 일반적으로 도전성 필터 수단은 비도전성 가연성 분진만 취급하는 경우에는 추가적인 보호장치는 제공하지 않는다. 실제 이런 필터는 접지상태가 불량하거나 접촉이 느슨하여 하우징 바닥으로 떨어지는 경우 추가적인 스파크 위험을 초래할 수 있다. 그러나, 4 mJ 미만의 MIE를 갖는 혼성의 가연성 분진-인화성 증기가 존재하거나 가연성의 도전성 분진을 처리하는 경우 필터백의 사용이 고려되어야 한다.

17.11 하이브리드 혼합물

(1) 하이브리드 혼합물이라는 용어는 분진 또는 가스 및 증기가 자체적으로 연소할 수 있는 충분한 양은 아니지만 두 가지 혼합물이 연소를 촉진할 수 있는 조건에서의 가연성 분진, 인화성 가스 및 증기의 혼합물을 말한다. 일반적으로 하이브리드 혼합물을 구성함에 있어 인화 하한계의 20 %를 초과하는 증기농도가 필요하다. 하이브리드 혼합물은 분말취급 공정에서 높은 전하밀도 문제와 인화성 증기의 낮은 점화에너지 문제가 결합된 특수한 문제를 수반한다. 하이브리드 혼합물의 MIE는 평가하기 어려우나, 혼합물의 MIE는 단일 가스의 MIE와 같거나 유사하다고 가정하는 보수적인 추정은 할 수 있다. 하이브리드 혼합물은 인화성 가스 또는 증기를 함유하고 있어 브러시 방전에 의하여 점화될 수 있다.

(2) 용제 취급공정에서 용매의 증기가 상당한 농도로 축적되어진 충분한 양의 용제(중량의 0.5 % 이상)를 포함하는 분말을 용제 습윤분말(Solvent-wet powders)이라고 한다. 이러한 경우, 저장용기 내부에서 잠재적으로 폭발성 분위기를 조성할 수 있다. 이러한 위험을 예방하기 위한 적절한 조치가 수립되어야 한다. 아무리 농도가 낮더라도 용제 습윤 분말은 장시간 또는 고온에서 취급되는 경우 위험할 수 있다.

17.12 인화성 액체로의 분말 투입 수작업

(1) 공정 용기에서 일어날 수 있는 정전기적 점화의 다수 원인은 인화성 액체가 담겨져 있는 용기에 고체를 첨가하는 것이다. 용기 내부가 불활성 상태이더라도 용기로부터 인화성 증기가 배출되는 동안 다량의 고체 주입은 공기를 주입시킨다. 다량의 고체가 빠른 시간 내에 주입 시 충전 분말의 부유 더미로부터 정전기 방전이 발생할 수 있다.

(가) 개방 포트나 출입구를 통한 투입 수작업 시 25 kg 단위로 작업해야 한다.

(나) 25 kg보다 큰 배치(예, FIBC) 주입은 회전식 밸브나 이와 동등한 장치를 구비한 중간 호퍼를 통하여 실시하여야 한다. 호퍼는 혼합 용기로의 공기 혼입을 줄이기 위하여 별도로 불활성화 될 수 있으나, 용기를 안전한 장소로 개방시켜 공정지역으로 증기가 방출되는 것을 방지할 수 있다.

(다) 비도전성 플라스틱 백에 고체 주입작업은 불연성 고체(예, 실리카)인 경우에도 위험할 수 있다. 백은 정전기 소멸이 용이한 플라스틱 또는 종이로 제작되어야 한다. 내부 표면에 비도전성 재질로 코팅된 종이 백은 코팅 두께가 2 mm 미만 이라면 허용할 수 있다. 접지용 클립은 비실용적일 수 있으며, 이러한 백은 접지된 도전성 용기 또는 이송장치와 접촉시키거나 접지된 근로자와 접촉시켜 피부와의 직접접촉 또는 대전 방지용 장갑을 통해서 효과적으로 접지할 수 있다.

근로자를 통한 접지의 경우, 근로자는 대전 방지용 신발을 신어야 하며 바닥의 표면 저항을 10^6 Ω 미만을 유지하여야 한다.

(라) 섬유 드럼이나 포장재는 포장재가 벗겨져 비닐봉지처럼 너덜거리는 플라스틱 라이너가 없어야 한다. 이런 경우, 고체 주입전에 인화점보다 낮은 온도를 액체를 냉각시켜 인화성 증기의 위험 분위기를 제거할 수 있다. 그러나 가연성 분말을 취급하는 경우, 하이브리드 혼합물이 생성될 수 있다는 가능성도 고려되어야 한다.

(마) 테두리의 금속부는 접지되어야 한다.

(바) 인화성 액체를 포함하는 용기의 개구부 근처 근로자는 접지되어야 하며, 바닥이나 접지 클립과 같은 물품에 비도전성 잔류물(예, 수지)이 축적되어 전기적 연속성을 악화시킬 수 있으므로 추가적인 관리 작업에 주의가 필요하다.

(2) 분말은 비도전성 용기 또는 플라스틱 백에서 폭발성 분위기가 존재하는 용기로 유동시켜서는 안된다.

(3) 비도전성 플라스틱 백에서 폭발성 분위기가 존재하는 용기로 직접 분말을 유동시키는 것은 엄격하게 금지한다.

(4) 해당 공정에 대한 이해와 함께 용기 내부에 발화성 분위기가 존재하지 않는 경우 액체 주입전에 용기에 분말을 먼저 주입하는 것이 합리적이다.

17.13 대량 저장

(1) 분말이 대량으로 운반되는 장소(예, 사일로, 철도 차량, 트럭, IBC, FIBC 등)에서는 분말의 중력 낙하로 인하여 압축된다. 압축공정은 제17.5.4에서 설명된 바와 같이 대량의 브러시 방전이 수반된다. 압축공정에서의 방전에너지는 입자크기가 감소함에 따라 표면적이 증가하여 방전에너지도 증가한다. 따라서 가장 위험한 경우는 상당량의 미립자(분진)로 구성되는 펠릿이다.

(2) 벌크 브러시 방전의 점화 능력에 대한 정확한 조건은 잘 알려저 있지 않다. 그러나,「Electrostatic Hazards in Powder Handling by Glor」에서 확인한 바에 의하면 점화 가능성을 증가시키는 것으로 알려진 요소는 다음과 같다.

(가) 분말 저항률이 1010 Ω-m보다 큰 경우

(나) 분말 입자 크기가 1 mm 이상 증가

(다) 1 μC/kg보다 큰 분말의 전하밀도 증가

(라) 충전율 증가

1) 직경이 1 mm∼2 mm보다 큰 과립의 경우, 20,000 kg/hr보다 큰 증가

2) 직경이 약 0.8 mm인 과립의 경우 20,000에서 30,000 kg/hr 이상 증가

(3) 일반적으로, 가연성 도전성 분말을 저장에는 비도전성 용기를 사용해서는 안된다. 만약 불가능한 경우, 예를 들어 분말은 충전하기 전에 접지봉을 저장용기 내부에 삽입하여 분말이 접지되어야 한다.

18. 분말용 중형 벌크 용기(IBCs)

18.1 일반사항

제17항에서 분말과 과립형 고체의 안전조치 논의사항은 중형 벌크 용기(IBCs)에서 이러한 물질이 취급되는 공정에도 적용된다.

(1) IBCs에 과립 물질을 충전하거나 비울 때 정전기 전하가 생성되는데, 이때의 발생 전하는 과립 물질과 공정설비와 또는 과립 물질 상호간의 이동과 마찰의 결과로 생성된다.

(2) 접지된 용기에서 분말의 원료층에 축적될 수 있는 전하의 양은 원료 더미의 저항률이 아니라 분말의 고유저항에 따라 결정된다. 저항률이 높아지는 경우 표면의 도전성은 낮아지고 전하는 오래 동안 유지된다. 저항성이 매우 큰 경우, 전하의 소멸은 천천히 이완되어 상당한 시간 동안 원료층에 존재한다. 따라서 과립형 물질 이송과정에서는 전하의 생성과 소멸이 동시에 발생하게 되는데, 생성속도가 소멸속도를 초과할 때 상당량의 전하가 축적될 수 있다.

18.2 방전 유형

벌크 용기나 관련 공정 설비에 정전기 전하가 축적될 때, 다음과 같은 네 가지 유형의 방전이 발생한다.

(가) 스파크 방전

(나) 브러시 방전

(다) 전파 브러시 방전

(라) 벌크 브러시 방전

(1) 스파크 방전은 전위가 다른 두 도전체 사이에서 발생할 수 있으며, 공정 조건에 따라 인화성 가스와 증기 또는 가연성 분진을 포함하는 분위기에서 점화를 일으킬 수 있는 에너지를 방출할 수 있다.

(2) 브러시 방전은 보통 과립형 물질을 취급할 때 문제가 되지는 않으나 하이브리드 혼합물 취급 시 인화성 가스나 증기가 존재하는 장소에서 점화의 원인이 될 수 있다. 가능한 이런 상황은 피해야 한다.

(3) 방전은 공정조건에 따라 상이하지만 일반적으로 1 J 이상의 에너지를 포함하는데 대부분의 폭발성 분위기에서 점화될 수 있다.

(4) 벌크 브러시 방전에너지는 직경 3 m 미만의 도전성 용기에서 최대 30 mJ의 상한을 갖는 것으로 알려져 있다. 상한 값은 비도전성 용기에서는 더 높을 수 있다. 벌크 브러시 방전의 위험을 최소화하기 위하여, 분말의 최소점화에너지가 10 mJ 이하인 경우 용기가 불활성화 상태가 아니라면 2 ㎥이하의 용기에 이송되어야 한다.

18.3 과립형 물질

(1) 일반적으로 직경이 500 ㎛ 이상의 구형 입자는 가연성 먼지운 형성이 불가능하다. 그러나 공정에서의 거친 표면의 입자는 마멸을 통하여 구름운을 형성할 수 있는 미세한 입자를 생성할 수 있다. 반제품 상태의 거친 표면의 과립 물질에 존재하는 미세 입자도 고려되어야 한다. 섬유와 아주 얇은 조각들로 구성된 입자의 주된 치수가 500㎛ 이상일지라도 가연성 분진운을 형성할 수 있다.

(2) 경험론적으로 저항값이 108 Ω-m 인 분말이 존재하는 장소에서는 정전하가 대량의 과립형 물질에 축적되지 않기 위하여 빠르게 이완된다.

18.4 도전성의 중형 벌크 용기(IBCs)

(1) 도전성의 IBCs는 인화성의 위험 분위기가 존재하는 장소에서는 모든 작업 시 접지되어야 한다.

(2) 모든 공정에서 도전성 용기 및 도전성 부속장비의 접지를 유지하기 위하여 고려해야할 기술적 및 관리적 예시 사항은 다음과 같다

(가) 금속제 깔때기는 접지되어야 한다

(나) 유연 충전관은 내부 보강전선을 포함한 모든 도전성 구성요소가 접지와 연결되어야 한다.

(3) 비도전성 물질을 접지된 IBCs로 이송하는 경우, 물질에 축적된 전하는 그대로 해당 물질에 남는다. 이완과정은 해당 전하가 물질을 통과하여 용기 벽면의 반대 전하로 천천히 이동하는 것이다. 물질의 도전성에 따라 이완 과정은 수 초 또는 수분 동안 지속되는 동안, 물질의 표면에는 전기장이 존재한다.

(4) 상부가 개방된 IBCs의 경우, 전기장은 접지되지 않은 근로자를 포함하여 다른 도전체에 전하를 유도할 수 있다. 따라서, 도전성 IBCs가 적절히 접지되었더라도 다른 비도전체에 전하를 유도할 수 있으므로 적절한 예방조치가 필요하다.

(5) 도전성 물질과 비도전성의 라이너로 구성된 IBCs는 IBCs와 취급 물질간의 적합성을 위하여 라이너가 필수적인 경우에만 사용해야 한다. 전파 브러시 방전에 의한 점화 및 감전 위험은 라이너 두께와 저항값, 취급 절차, 취급되는 재료의 전기적 특성과 존재할 수 있는 가연성 물질의 점화 특성에 크게 영향을 받는다.

(6) 일반적으로 비도전성 라이너의 절연파괴전압이 4 kV 이하이면 전파 브러시 방전이 발생하지는 않으나, 각 상황은 개별적으로 고려되어야 한다.

18.5 비도전성 IBCs

(1) “비도전성”이라는 단어는 10^10 Ω-m보다 큰 부피저항이나 10^11 Ω보다도 큰 표면 저항을 가지는 IBCs에 적용된다.

(2) 비도전성 IBCs로 물질을 이송하는 경우, 용기의 재질은 물질에 존재하는 정전하가 접지를 통하여 이완되는 것을 방해하며, 이 경우 도전성 물질도 전하를 축적할 수 있게 된다.

(3) 폭발성 분위기(가스, 인화성 증기, 가연성 분진 및 MIE가 10 mJ 미만인 하이브리드 혼합물 등)가 쉽게 생성되는 장소에서는 비도전성 IBCs를 충전하거나 비우지 말아야 한다.

(4) 인화성 액체가 존재하는 비도전성 용기 내부에 분말을 투입할 경우, 용기 내부는 밀폐시키고 불활성화 하여야 한다.

(5) 비도전성 IBCs는 주변환경 온도가 용매의 인화점과 가깝거나 이상인 장소에서 용제에 젖은 분말(용매 중량이 전체 용량 중 0.2 % 이상인 경우)과 함께 사용되어서는 안된다.

(6) 비도전성 IBCs를 인화성 가스 또는 증기가 존재하는 장소로 이동하는 경우 용기와 마찰을 일으키지 않아야 한다.

18.6 유연벌크용기(FIBCs)

(1) FIBCs는 프레임에 지지되는 기본적으로 천으로 만든 아주 큰 백이다. FIBCs는 사용 후 완전히 접을 수 있고 보관 장소가 크지 않기 때문에 단단한 IBCs보다 편리하다.

(가) 천은 일반적으로 폴리프로필렌이 사용되고, 직조는 정육면체나 직사각형 모양으로 되며 들어올릴 수 있는 끈이 달린다. FIBCs는 분말 또는 과립형 물질로 채울 수 있으며 기존의 원료 취급장비로 운반할 수 있다.

(나) 산업용 포장재의 장점은 보통 300kg에서 500kg 까지의 제품을 30초 이내에 신속하게 하역할 수 있다는 것이다. 일반적인 사용 조건하에서는 정전기 전하의 생성 속도가 정전기 전하의 이완 속도보다 초과할 수 있으며, 이때 정전기 전하의 축적을 예상할 수 있다.

(2) 정전기 방전은 FIBC을 충전하거나 비울 때 발생할 수 있으며, 산업용 포장재의 내용물과 직물에 전하가 축적될 수 있다. 축적된 전하의 양이 충분히 많고, 폭발성 분위기에서 방전이 일어나면 점화가 발생할 수 있다.

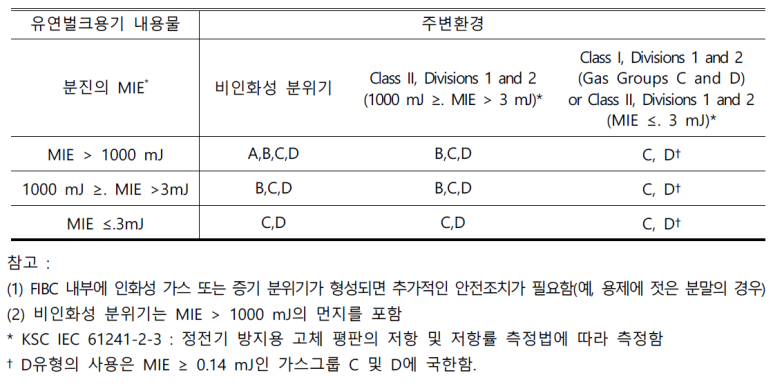

(3) FIBCs와 내부 라이너의 유형

KSC IEC 61340-4-4 : 개별 제품의 표준 시험방법-산업용 포장재(FIBC)의 정전 분류에서는 산업용 포장재의 구성, 목적에 따른 공정 상태 및 관련 성능 요구사항에 의해 A형, B형, C형, D형으로 정의되는 4가지 유형의 산업용 포장재를 설명한다.

산업용 포장재는 위험한 환경에서 사용하기 전에 KSC IEC 61340-4-4에 명시된 요구사항 및 시험절차에 따라 시험을 실시하고 사용 목적에 부합되어야 한다. 제18.6.1에서 제18.6.4까지 설명하는 산업용 포장재의 요약은 <표 18.1>을 참조하고, 이 지침에서는 내부 라이너를 언급하지 않으므로 안전사용에 대한 내용은 KSC IEC 61340-4-4에서 언급하고 있다.

18.6.1 A형 FIBCs

(1) A형 FIBCs는 비도전성 물질(예, 폴리에스테르 성분의 프로필렌 섬유)로 구성되었으며 정전기 방전 위험을 제어하기 위한 특별한 성능이 설계에 반영되어 있지 않다. A형 FIBCs는 일반적인 취급 작업에 있어서 폭발성 분위기를 생성하지 않는 물질에 사용할 수 있다.

(2) 경험론적으로 A형 FIBCs에서는 전파 브러시 방전이 발생할 수 있는데, 이때 방전에너지는 1000 mJ까지 될 수 있다. 따라서, 다음과 같이 기준을 적용한다.

(가) A형 FIBCs는 1000 mJ 미만의 MIE를 가지는 분말 또는 과립물질에 사용되어서는 안된다.

(나) A형 FIBCs는 인화성 가스 또는 증기가 존재하는 장소에서는 절대 사용해서는 안된다.

(다) A형 FIBCs는 도전성 분말(ρv < 1 ㏁-m)에 사용해서는 안된다.

18.6.2 B형 FIBCs

(1) A형 FIBCs와 같이 B형 FIBCs는 비도전성 물질(폴리에스테르 성분의 폴리프로필렌 섬유)로 구성되는데, B형의 재료는 6 kV 미만의 절연파괴전압을 가지도록 설계되어 정전기 방전 위험을 제어한다.

(2) B형 FIBCs는 전파 브러시 방전의 발생을 회피하도록 설계되었으나, B형 FIBCs가 높은 표면 전하밀도를 유지하기 위하여 충분한 전기적 강도를 가지는 재질로 구성된 경우 전파 브러시 방전이 발생할 수 있다. 연구결과에 따르면, FIBCs를 구성하는 재질의 절연파괴전압이 6 kV 미만인 경우에 전파 브러시 방전이 발생하지 않음을 보여준다.

(3) FIBCs를 대전된 고저항성 분말로 채우면 벌크 분말의 쌓인 부분에서 매우 높은 공간전하밀도 영역이 생성될 수 있다. 이것은 분말 더미의 상부에 높은 전기장을 유도한다. 이런 조건에서 표면을 따라 생기는 원추형 방전이 관찰되었다. 원추형 방전은 접지된 도전성 용기를 포함한 모든 형태의 용기에서 발생할 수 있지만, B형 FIBCs에서 원추형 방전은 접지된 도전성 용기보다는 용기 내부 벽면이 0 전위에 가까울수록 높은 에너지를 가진다. B형 FIBCs에서 에너지 계산 결과에 따르면, 원추형 방전은 MIE가 최대 3 mJ인 분말을 점화시킬 수 있다.

(4) B형 FIBCs는 정전하를 소멸시키는 메커니즘이 없으므로 인화성 가스와 증기를 점화시키는 브러시 방전이 발생할 수 있다. 따라서, 다음의 기준이 적용되어야 한다.

(가) 절연파괴전압이 6 kV 미만인 재질로 구성되어야 한다.

(나) MIE가 3 mJ 이하의 분말이나 과립형 물질에는 사용하지 말아야 한다.

(다) 인화성 가스 또는 증기가 존재하는 장소에서는 절대 사용하지 말아야 한다.

(라) 도전성 분말(ρv < 1 ㏁-m)에는 사용하면 안된다.

(5) B형 FIBCs는 <그림 18.1>과 같이 표시한다.

<그림 18.1> B형 FIBCs의 라벨 예

18.6.3 C형 FIBCs

(1) C형 FIBCs는 도전성 재료와 도전성 실이나 특정간격의 테이프를 포함하는 절연성 재료로 전체적으로 구성되며 제18.4과 같이 도전성 IBCs와 같이 취급할 수 있다. C형 FIBCs는 충전하거나 비울 때 접지하는 것이 필수적이다.

(2) 비도전성 섬유와 직조되고 접지된 도전성 필라멘트를 포함하는 직물로 구성된 FIBCs는 도전성이 있는 것으로 간주할 수 있다. 첫 번째 FIBCs 유형은 20 mm 미만의 간격으로 도전성 필라멘트로 구성되며, 각각의 필라멘트는 근접하여 양 끝단에서 최소 한번은 연결되어 진다. 이 유형은 접지가 된 것으로 간주할 수 있다. 또, 다른 FIBCs 유형은 50 mm 메쉬 규격 이하의 상호 격자 형태로 연결된 도전성 필라멘트 또는 실로 구성된다. 이 유형 또한, 접지가 된 것으로 간주할 수 있다.

(3) 제8.1.(3)에서 제시한 도전성 IBC에 대한 권고사항은 도전성 FIBCs에도 적용된다. 도전성 재질 또는 실에 전기적으로 연결된 접지 탭을 구비하여 FIBCs를 채우거나 비울 때 접지점에 연결하여 사용함을 목적으로 한다. FIBCs의 도전성 요소와 접지 탭 사이의 저항은 1.0 × 10^7 Ω보다 작아야 한다.

(4) 복합층의 재질로 구성된 FIBCs의 경우, 내부와 외부 표면과 접지 탭 사이의 저항은 1.0 × 107 Ω보다 작아야 한다. 내부층과 접지 탭 사이의 저항이 1.0 × 10^7 Ω미만인 경우, 재질의 절연파괴전압은 6 kV 미만이어야 한다. 다중의 모든 재질층에서 충전 및 비우기 작업 중에는 확실하게 접촉상태를 유지하여야 한다.

(5) 메쉬나 망사 형태의 칸막이 이외의 내부 칸막이 구성에 사용되는 재료는 제18.6.6(3)과 제18.6.6(4)의 요구사항을 충족하여야 한다.

(5) C형 FIBCs는 <그림 18.2>와 같이 표시한다.

18.6.4 D형 FIBCs

(1) D형 FIBCs 방전으로 인한 점화성을 제어하기 위하여 특별한 정전기 내성을 가지는 직물 또는 실과 두 가지 모두를 사용하여 만들어지며, 점화에너지가 3 mJ 이하인 것을 포함하여 가연성 분진과 함께 MIE가 0.14 mJ 이상인 인화성 증기나 가스가 존재하는 장소에서 접지하지 않고 사용하도록 설계되었다.

(2) 위험한 환경에서 사용하기 전 D형 FIBCs는 안전함이 입증되어야 하는데, 즉 정상적인 작동 조건에서는 점화성 방전이 발생하지 않음을 증명해야 한다. KSC IEC 61340-4-4 : 개별 제품의 표준 시험방법-산업용 포장재(FIBC)의 정전 분류에서는 발화성 방전을 예방하기 위한 목적으로 사용될 수 있는 점화시험을 위한 시험절차를 설명하고 있다.

(3) D형 FIBCs가 내부에 절연층(예,코팅, 필름 또는 라미네이션) 재질로 구성된 경우, 재질의 절연파괴전압은 6 kV 미만이어야 한다. 다수 재질의 모든 층은 충전하거나 비울 때 확실하게 접촉상태를 유지해야 한다.

(4) D형 FIBCs는 <그림 18.3>과 같이 표시한다.

<그림 18.2> C형 FIBCs의 라벨 예

18.6.4 D형 FIBCs

(1) D형 FIBCs 방전으로 인한 점화성을 제어하기 위하여 특별한 정전기 내성을 가지는 직물 또는 실과 두 가지 모두를 사용하여 만들어지며, 점화에너지가 3 mJ 이하인 것을 포함하여 가연성 분진과 함께 MIE가 0.14 mJ 이상인 인화성 증기나 가스가 존재하는 장소에서 접지하지 않고 사용하도록 설계되었다.

(2) 위험한 환경에서 사용하기 전 D형 FIBCs는 안전함이 입증되어야 하는데, 즉 정상적인 작동 조건에서는 점화성 방전이 발생하지 않음을 증명해야 한다. KSC IEC 61340-4-4 : 개별 제품의 표준 시험방법-산업용 포장재(FIBC)의 정전 분류에서는 발화성 방전을 예방하기 위한 목적으로 사용될 수 있는 점화시험을 위한 시험절차를 설명하고 있다.

(3) D형 FIBCs가 내부에 절연층(예,코팅, 필름 또는 라미네이션) 재질로 구성된 경우, 재질의 절연파괴전압은 6 kV 미만이어야 한다. 다수 재질의 모든 층은 충전하거나 비울 때 확실하게 접촉상태를 유지해야 한다.

(4) D형 FIBCs는 <그림 18.3>과 같이 표시한다.

<그림 18.3> D형 FIBCs의 라벨 예

19. 청정 가스

(1) 일반적으로 단일 가스 흐름에서는 정전기의 생성이 거의 없으나, 파이프의 녹, 물 또는 응축수와 같은 부유액체가 존재하면 전하가 생성되어 이동된다. 또한, 접지되지 않은 물체에 대전된 스팀이 충돌하면 스파크 발생위험이 있고, 이산화탄소가 압력을 갖고 분사되면 눈(Snow) 형태의 대전된 고체가 형성될 수 있다. 이러한 현상은 폭발성 분위기에서 점화 위험성이 있으므로, 고압 실린더, 소화기 등의 이산화탄소는 컨테이너 및 용기의 불활성 가스로 사용되어서는 안 된다.

(2) 아세틸렌이나 수소와 같이 매우 낮은 점화에너지를 갖는 가스들이 부유물을 함유하고, 스택(Stack)에서 빠른 속도로 빠져나갈 경우 코로나 방전에 의해 점화될 수 있다. 이러한 현상은 대전된 유체의 흐름이 대기로 방출되는 순간 원주 주변에서 발생하는 전기적인 절연파괴 현상과 관련이 있다. 이러한 방전은 장비가 완전히 접지되어 있는 경우에도 발생할 수 있다.

20. 플라스틱 판 및 랩

(1) 선적용 팰릿(Pallet)을 포장하는데 사용되는 비도전성 플라스틱 판 및 랩(Sheet and wrap)은 플라스틱 백과 유사한 위험을 갖는다. 이러한 판과 랩은 마찰이나 표면분리에 의해 브러시 방전을 일으킬 수 있고, 따로 분리된 조각에서 스파크를 발생시킬 수 있다. 또한, 취급 시의 인체 대전도 우려되므로 플라스틱 판이나 랩은 폭발성 분위기가 있는 장소 내로 들여보내는 것을 금지할 필요가 있다.

(2) 플라스틱 팰릿을 포장한 랩은 위험장소 외부에서 제거하고, 필요하다면 적당한 방수포(Tarpaulin)나 다른 임시 덮개로 교체할 수 있으며, 대전방지 랩도 이용 가능하다. 판(Sheet)을 뜯는 행위, 즉 디스펜서(Dispenser)로부터 당길 때에는 많은 정전기가 발생할 수 있으므로, 플라스틱 판에서처럼 주의를 한다.

21. 인쇄 등의 공정

21.1 개요

인쇄, 도포, 스프레딩, 함침 등과 같은 두루마리 종이 인쇄공정에서, 정전기로 대전된 종이와 기판(Substrate)은 다른 물체를 끌어당기거나 밀어낸다. 이러한 현상은 연속 공정인 인쇄기, 도포되는 기판, 종이 또는 섬유 등의 제어에 어려움을 주고, 인쇄된 제품을 이동시키거나 취급할 때 문제를 일으킨다. 또한 정전기는 정전유도 또는 다른 물체와의 접촉에 의해 이동될 수 있고, 접지되지 않은 사람에게 축적될 수 있다.

21.2 기판(Substrate)

21.2.1 종이

(1) 종이 표면의 특성은 공정 중에 생성된 정전기의 양과 관계가 있고, 일반적으로 종이에 인쇄하는 것은 플라스틱 기판 또는 인조제품에 인쇄하는 것에 비해 문제를 적게 발생시킨다.

(2) 종이에 축적되는 정전기는 인쇄, 종이롤 구동벨트, 전송벨트 등에 의해 생성되며, 일부 공정에서는 정전기가 재료의 위치 및 시트 이동과 같은 공정의 개선에 활용되며, 그라비어인쇄에서는 잉크의 이동성 향상을 위해 사용되기도 한다.

21.2.2 플라스틱

대부분의 플라스틱 필름은 높은 표면 저항률과 체적 저항률을 갖고 있으므로, 정전기가 롤러나 벨트와 같은 기계에 접촉한 후에도 두루마리에서 거의 소멸되지 않고 축적이 된다.

21.2.3 직물과 비직물

(1) 직물은 흡습성이 좋아 전하가 쉽게 이완되는 자연섬유와 높은 저항률로 인해 전하가 쉽게 축적되는 인조섬유의 혼합으로 만들어진다. 자연 섬유의 비가 작을수록 공정에서 정전기 문제가 더 커지며, 직물이 종이나 플라스틱 필름같이 얇으면 종이에서와 유사한 형태로 정전기를 축적시킨다.

(2) 짜지 않은 비직물(Nonwovens)은 대부분 인조 섬유로 된 3차원 구조이므로, 공정중에서 생성된 상당한 양의 전하를 쉽게 이완시키지 못한다. 특히 용제가 묻은 솜은 상대적으로 많은 인화성 증기를 갖고 있으므로 정전기에 의해 쉽게 점화될 수 있다.

21.3 잉크 및 도포

(1) 활자 인쇄와 옵셋 인쇄에 사용되는 잉크는 일반적으로 인화점이 93 ℃ 이상으로 화재나 폭발위험은 거의 없다. 그러나 실크 스크린, 윤전 그라비어(Rotogravure), 플렉소그라프(Flexograph) 인쇄에 사용되는 잉크는 Class IB와 Class IC 액체로서 인화점이 37.8 ℃ 이하이므로 정전기에 의해 화재가 발생할 수 있다.

(2) 두루마리의 표면을 도포(Coat)하고 함침하기 위해 사용되는 용제와 현탁액(Suspension)은 그 종류가 다양하다. 이러한 물질에 젖어 있는 두루마리에 수용성 도포를 하는 경우에는 생성된 전하를 소멸시키기에 충분한 도전성을 갖는다.

또한, 수용성 도포를 건조시킬 때에는 전하를 완전히 소멸시킬 수는 없지만 일반적으로 이 시점에서 인화성 증기가 잘 발생되지는 않는다.

(3) 인화성 용제를 사용하는 잉크 칠과 도포의 경우 비도전성으로 인해 전하가 축적될 수 있다. 고속의 잉크 칠 또는 도포 공정에서는 도전율을 증가시키는 방법으로 전하의 소멸을 확신할 수 없다. 도포 용제의 도전율을 측정하면 정전기 발생과 소멸 특성을 확인할 수 있는 부가적인 데이터를 구할 수 있다.

(4) 그라비어인쇄에 사용되는 검은색 잉크는 일반적으로 비도전성이다. 검은 잉크의 축적물은 도포되지 않은 종이와 고무 롤러에 의해 닦여지거나 청소가 되며, 수지(Resin)는 잉크 축적물에 의해 제거되면서 도전성 카본 찌꺼기만 남게 된다. 이 도전성 찌꺼기가 롤러에서 완전히 제거되지 않으면, 롤러와 실린더 또는 다른 접지된 인쇄기 부품 사이에서 불꽃이나 아크를 발생시킬 수 있다.

21.4 공정

21.4.1 인쇄 공정

고속으로 회전하는 인쇄 공정은 더 많은 정전기를 발생시킨다. 윤전 그라비어인쇄에서 잉크가 묻은 기판 위를 고무 롤이 누르는 공정에서 정전기가 발생될 수 있고, 정전기는 인쇄롤로부터 기판으로 이동을 한다. 이때 생성되는 전하의 양은 롤과 롤 사이의 압력과 각도에 의한 함수로 결정된다. ESA(Electrostatic assist) 공정이 사용되는 경우에는 더 많은 양의 전하가 기판위에 생성되므로, ESA 장비는 폭발위험 1종 장소에 적합한 것을 설치하도록 한다.

21.4.2 도포

두루마리 재료의 도포에는 다양한 장치가 사용되며, 그라비어인쇄와 같이 롤러와 두루마리 사이에 큰 힘이 적용되는 공정에서는 많은 전하가 생성된다. 도포 롤러 사이의 장력 차에 의한 미끄러짐으로 인해 많은 전하가 생성될 수 있고, 주변에 인화성 증기와 액체 표면이 존재하는 곳에서는 위험할 수 있다. 고무로 된 롤러는 위험할 정도의 정전기가 축적될 수 있으므로 제전기를 설치한다.

21.4.3 함침

함침은 두루마리를 액체 내에 담가서 두루마리 내의 작은 구멍(Pore)속으로 액체가 채워지도록 하는 공정이며, 채우고 남은 액체는 두루마리의 양측에서 닦아낸다. 함침 과정 중의 정전기는 대부분의 경우에 문제가 되지 않는다. 다만, 두루마리가 짜지 않은 비직물 상태이고, 낮은 도전율의 인화성 액체가 사용되는 경우에는 정전기에 의한 위험이 있을 수 있다.

21.4.4 캘린더(Calendaring)

(1) 캘린더 공정은 매끄러운 롤러 사이의 높은 압력으로 기판을 압착하는 것으로서, 잡지 표지와 같은 매끈한 표면의 제품을 만들 때 사용된다. 또한 고무나 플라스틱 재료로 된 두루마리를 연마하거나, 이들을 특정 형태로 만들기 위해 사용된다. 닙(Nipped) 롤러 사이에 작용하는 높은 압력은 두루마리에 많은 전하를 생성시키며, 이때의 정전기는 닙 출구 부위에서 코로나 방전을 일으킬 정도로 크다.

(2) 일반적으로 인화성 용제를 사용하지 않기 때문에, 정전기의 영향은 작업자 전격과 두루마리 취급상의 문제만 일으키며, 정전기를 효과적으로 제거하기 위하여 제전기를 사용할 수 있다.

21.4.5 두루마리 취급 및 교환

(1) 인쇄공정에서의 두루마리는 일반적으로 많은 롤러를 통해 이동되며, 이러한 두루마리 이동은 마찰전기를 생성시킨다. 자유롭게 회전하는 롤러(Idler roller)에서는 두루마리에 정전기를 거의 발생시키지 않으나, 롤러가 자유롭게 회전하지 않으면, 두루마리가 롤러에서 미끄러지면서 많은 정전기를 발생시킨다. 롤러가 항상 자유롭게 회전하는지를 확인하기 위해 주기적으로 검사를 하여야 한다.

(2) 큰 롤에서 완성된 두루마리 제품은 절단, 분리, 접기 등과 같은 작업을 필요로 한다. 이와 같은 공정은 많은 표면 접촉과 제작에 사용되는 많은 재료와 접촉을 하게 된다. 기계는 공간의 경제성 때문에 최소의 바닥면적을 차지하도록 설치되므로, 롤러, 벨트, 외함들이 조밀하게 설치된다. 결국 정전기를 측정하고 제어하기가 어려울 수 있으며, 다음과 같은 문제를 일으킨다.

(가) 제품의 달라붙음 또는 날림

(나) 기계의 걸림

(다) 잘못 정리된 제품군

(라) 불량제품 롤

(마) 잘못된 포장

21.4.6 리본 부착

고속 옵셋과 그라비어인쇄에서 접지기(Folder)로의 운송을 향상시키기 위해 고전압 리본부착이 사용될 수 있는데, 이 고전압 장치가 종이분진이 축적되는 장소에 사용될 경우에는 분진폭발위험 2종 장소에 적합해야 한다.

21.5 두루마리 공정에서의 정전기 제어

(1) 고속 운전은 인화성 액체를 사용하는 기판 주변에 인화성 증기를 증가시킨다. 이때의 인화성 증기를 강제 환기에 의해 연소하한 이하로 희석시킬 수 있으며, 환기 시스템은 가능하면 발생원에 가깝게 설치하여 증기를 배출시키도록 한다. 환기 시스템은 공정의 안전운전을 위해 장치와 연동시키고, 기판에 인접한 장소의 증기를 항상 연소하한 이하로 유지하도록 한다.

(2) 인쇄기계의 정전기를 제거하는 일반적인 방법은 접지이며, 접지가 효과적으로 되기 위해선 기계의 모든 도전성 부분을 전기적으로 본딩한다. 이때 주의할 점은 사용되는 재료의 전하는 접지와 본딩에 의해서 제거되지 않는다는 것이다.

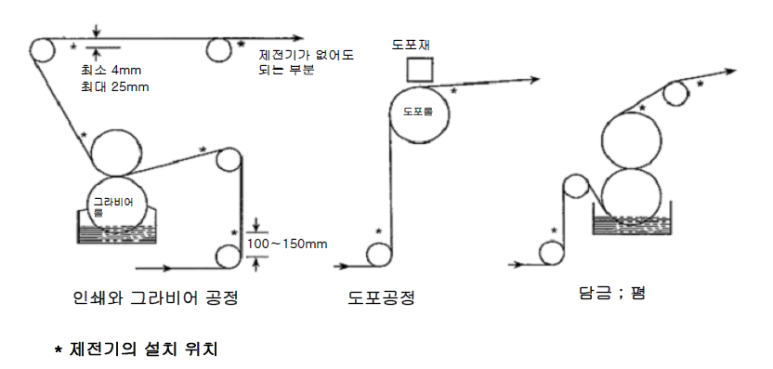

(3) 제전은 인쇄와 도포기 내 두루마리의 정전기를 제어하는데 가장 효과적인 방법으로서, 전압인가식 제전기 또는 자기방전식 제전기를 기판에 인접시켜 설치하되 제전 바가 기판에 닿지 않도록 한다. 제전기는 정전기가 발생되는 여러 장소에 설치할 필요가 있다<그림 19.1 참조>.

<그림 19.1> 제전기의 일반적인 위치

(4) 고속 운전의 경우 한 장소에 2 개의 제전기를 설치할 필요가 있으나, 그 이상의 추가 설치에 따른 이득은 별로 없다. 제전기는 두루마리의 전체 길이를 따라 설치한다. 고속 인쇄에서의 자기 방전식 제전기는 12~25 ㎜ 정도 떨어진 곳에 설치하고, 압축 롤러의 입구와 이송 측에 각각 설치하는 것이 효과적이다.

(5) 제전기의 설치 위치는 아주 중요하며, 각 제전기의 설치 효과는 현장의 잔여 전하 또는 전위측정에 의해 확인된다. 0.01 ㎡ 또는 직경 115 ㎜ 이상의 면적을 갖는 두루마리는 방전에 의한 점화가 가능하므로, 제전기를 접지된 기계 부품이나 두루마리를 지지하는 롤러지역에서 가능한 멀리 이격시켜 설치한다.

자기방전식 제전기의 위치는 롤러(두루마리 출구)에서 100~175 ㎜, 두루마리에서 6~25 ㎜ 떨어진 지점에 설치한다. 또한, 롤러 이후의 첫 번째 제전기는 이온화를 부분적으로 제어하나 정전기가 축적된 면적이 최소화 되도록 롤러에 가깝게 설치하고, 롤러 하부 측에 설치되는 두 번째의 이온발생기는 정전기를 필요한 수준까지 감소시킬 때 사용된다. 중요한 롤러 근처에 설치되는 제전기는 두루마리의 정전기를 최소화시키기 위해 거리조정과 유도전압 측정을 통해 위치를 결정할 수 있다.

(6) 제전기의 실 또는 바늘 끝은 깨끗하고 날카로울 때에만 그 기능을 할 수 있으므로, 오물과 녹 생성물 축적을 정비 프로그램에 의해 효과적으로 관리한다. 제전기의 육안 검사와 성능 확인을 주기적으로 시행하고, 주기는 제전기의 성능이 공정에 미치는 영향을 검토하여 결정한다.

(7) 고속 운전에서 사용되는 종이, 플라스틱 필름과 같은 비도전체는 짧은 시간동안 공기 중의 습분을 충분히 흡수할 수 없다. 그러므로 도전율을 높이기 위해 사용되는 가습은 고속 운전에서의 제전에는 큰 도움이 안 된다. 플라스틱은 습한 대기 내에서도 충분한 도전성을 갖지 못하므로, 가습은 이러한 공정에서는 정전기 제어를 위한 바람직한 방법이 아니다.

22. 분무 공정

(1) 액체 또는 분체의 분무와 관련된 공정은 분무장치, 분무되는 물체의 표면, 분무 구역 내의 다른 물체 등에 정전기를 축적시킨다. 분무되는 재료가 인화성이면 정전기는 점화를 일으킬 수 있다.

(2) 정전 분무장치를 조작하거나 수리하는 사람은 제작사에서 추천한 운전절차와 분무 물질 및 그 잔유물의 위험성에 관한 교육을 받는다.

23. 벨트와 컨베이어

23.1 일반사항

분체의 이송에 사용되는 평면 및 V 모양의 고무 가죽 벨트, 고체 재료의 전송에 사용되는 벨트 등은 정전기를 발생시키며, 여기에 폭발범위의 인화성 가스나 증기, 분진 또는 섬유가 존재하면 정전기 대책이 필요하다. 생성되는 전하의 양은 다음 요인에 의해 증가된다.

(1) 벨트 속도

(2) 벨트 장력

(3) 접촉 구역의 폭

23.2 평 벨트

(1) 합성고무 또는 가죽 평 벨트는 건조상태에서 양질의 절연체이며, 마찰로 인한 고온 상태에서 운전되므로 정전기는 활차의 도전성과 관계없이 벨트가 활차를 떠날 때 발생된다.

(2) 벨트에서의 정전기 축적은 도전성 재료의 벨트를 사용하거나, 벨트에 도전성 마감 재료를 적용하여 방지할 수 있다. 마감 재료를 사용하는 경우는 자주 교체하여야 하며, 그렇지 않으면 도전율이 감쇠된다. 도전성과 비도전성 벨트 모두 전하가 생성될 수 있으며, 이동되는 재료와 물체에 전하를 축적시킬 수 있다.

(3) 제전기를 벨트 내부와 가깝게, 그리고 벨트가 활차를 떠나는 지점으로부터 일정거리 내에 설치하면 대부분의 전하는 효과적으로 제전이 된다(제19.5(3) 참조).

23.3 V 벨트

V 벨트는 평 벨트만큼 위험한 정전기를 축적하지는 않으나, 온도와 습도 상태에 따라 상당히 많은 정전기를 발생시킬 수 있다. 가스·증기·분진 또는 섬유의 인화성 혼합물이 존재하는 곳에서 정전기 방전을 제한할 수 있는 좋은 방법은 벨트 대신 직접 구동방식을 사용하는 것이다. 만일 다른 이유로 V 벨트가 꼭 필요한 곳에서는 제23.2(2)에 따른 방지대책을 수립한다.

23.4 컨베이어 벨트

(1) 고체 재료를 이송하는 컨베이어 벨트가 저속으로 운전되면 정전기가 축적되지 않는다. 그러나 이송되는 재료가 건조하거나 가열된 환경에서 벨트를 고속으로 운전시키면 많은 전하가 생성된다.

(2) 컨베이어 벨트에서 호퍼나 슈트로 떨어지는 재료에는 상당한 전하가 생성될 수 있으므로, 벨트 지지대와 말단 활차는 호퍼 또는 슈트에 본딩 및 접지를 시킨다. 도전성 또는 대전방지제를 첨가한 벨트로는 생성된 정전기를 충분히 제거할 수 없으므로, 컨베이어 말단 근처에 자기 방전식 또는 전압 인가식 제전기를 설치하여 전하를 감소시킨다.

23.5 활차(Pulley) 및 축

(1) 금속 활차에는 벨트에 의해 생성된 전하와 반대 극성의 전하가 축적되며, 이 전하는 지지 축과 베어링을 통해 대지로 흐르게 된다. 비도전성 부품에 의해 전기적 연속성이 유지되지 않는 곳에서는 부품 상호간 본딩과 접지를 시행한다.

(2) 윤활 베어링은 정전기를 소멸시키기에 충분한 도전성을 갖고 있으나, 정전기의 생성속도가 아주 빠른 경우에는 정전기 축적을 방지하기에 충분하지 않다. 그러므로 고속으로 회전하는 축은 전하 축적상태를 검사하여야 하고, 필요하다면 미끄럼 금속판을 이용하여 축과 외함을 본딩 또는 접지를 시킨다.

(3) 베어링 양단의 접지저항은 일반 저항계로 측정이 가능하며, 측정단자의 한 개는 접지된 기계 프레임에 연결하고 다른 단자는 회전부에 밀착시킨다. 이때의 저항 값이 10^5Ω 이상인 경우, 시간이 지나면서 온도상승으로 인한 저항 값이 10^6 Ω 이상으로 커질 수 있으므로, 보조 접지 .브러시 또는 슈(Shoe)의 설치가 필요하다. 접지 브러시를 정기적으로 점검하고, 브러시를 설치하지 않은 베어링은 정기적으로 측정을 한다.

23.6 벨트 및 컨베이어의 정비

정전기 발생을 예방하기 위하여 벨트와 컨베이어가 미끄러지거나 엉키지 않도록 자주 검사하여 정비를 한다. 폭발위험장소에서 사용되는 경우, 구동시스템이 미끄러짐 없이 운전되도록 설치하고, 윤활유가 정전기의 제거에 방해가 되지 않도록 모든 베어링은 적당히 윤활을 시킨다. 윤활제 면(Film)에 축적된 정전기는 베어링 표면에 흠(Pitting)을 만들 수 있으므로, 축 또는 활차에 도전성 접지 브러시를 설치한다.

24. CRT 영상표시장치

(1) 정전기는 일반적으로 CRT 영상표시장치(Cathode ray tube video display terminal)의 표면에 많이 존재하는데 이것은 CRT 화면 내부의 고-에너지 전자 빔에 의한 것이다. 이 정전기는 비도전성 스크린의 표면에 축적되어 폭발성 분위기를 점화시킬 수 있을 정도의 에너지를 가진다. 작동 중이거나 최근에 작동되었던 화면을 인화성 액체가 포함된 클리너 또는 스프레이 형식의 인화성 클리너를 사용할 때 위험할 수 있다.

(2) CRT 화면의 정전기는 적합한 보조기구 또는 아래의 제(4)에 의한 방법으로 제거할 수 있다. 기타 영상표시장치 즉, 진공관식, LCD, PDP 등에서는 많은 정전기가 생성되지 않으나, 이들 영상표시장치가 폭발위험장소에서 사용하기에 본질적으로 안전한 것을 의미하지는 않는다.

(3) CRT의 내부에 고전압이 존재하므로 폭발위험장소에서 사용되는 경우에는 관련 규격에 따라 퍼지(Purge)를 시키거나 가압된 밀폐함 속에 설치를 한다. CRT는 화면에서의 정전기 위험을 없애기 위해 주위 환경에 노출되지 않는 밀폐함 내의창(Window) 뒤에 설치를 한다.

(4) CRT의 화면을 덮어 사용하는 정전기 방지용 화면은 생성된 정전기를 접지에 의해 방출시킨다. 또한, CRT 화면의 정전기를 감소시키기 위하여 용제 기반의 클리너를 사용하기 바로 전에, 물로 적신 천이나 티슈로 화면을 닦는다. 이 방법은 인체를 통해 정전기를 배출시킬 수 있으므로, 비인화성 또는 저 휘발성 클리닝 제품을 사용하는 것이 좋다.

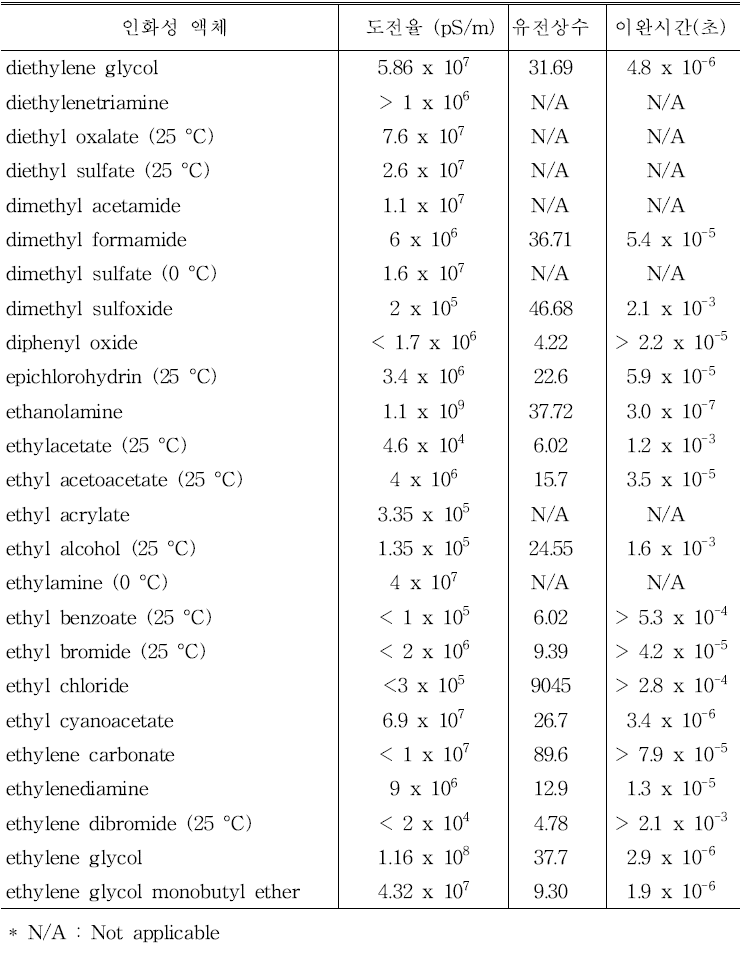

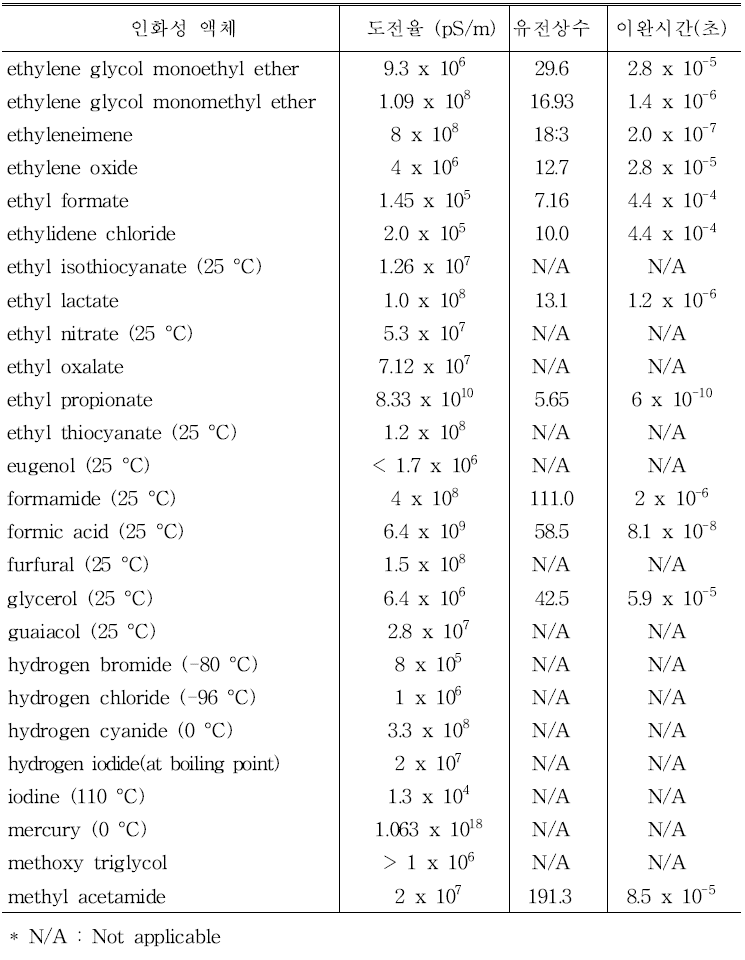

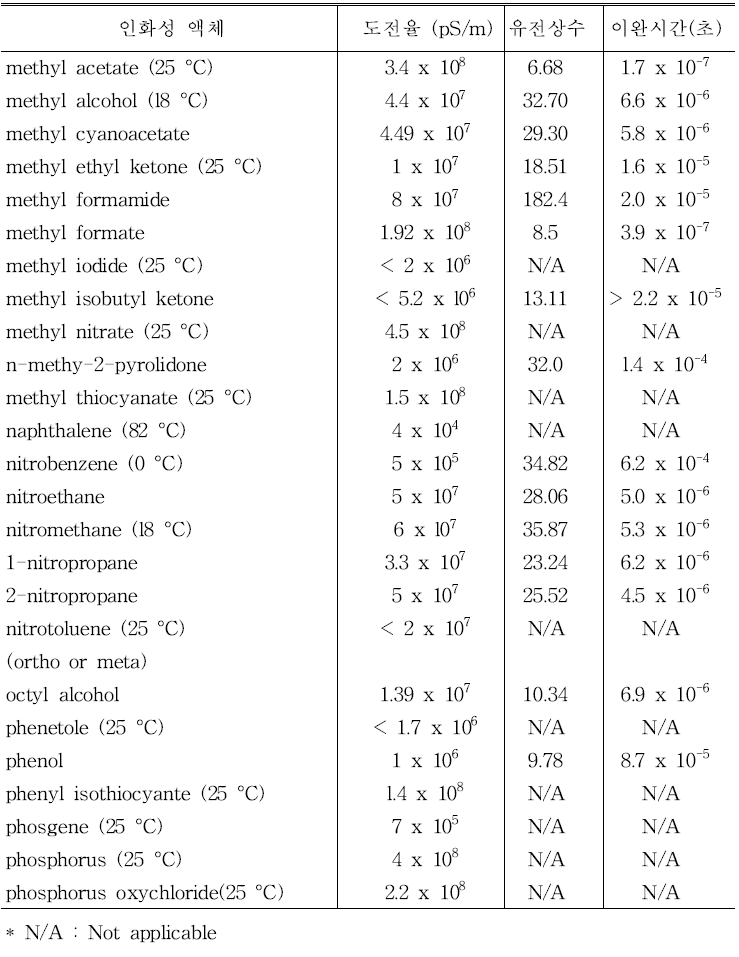

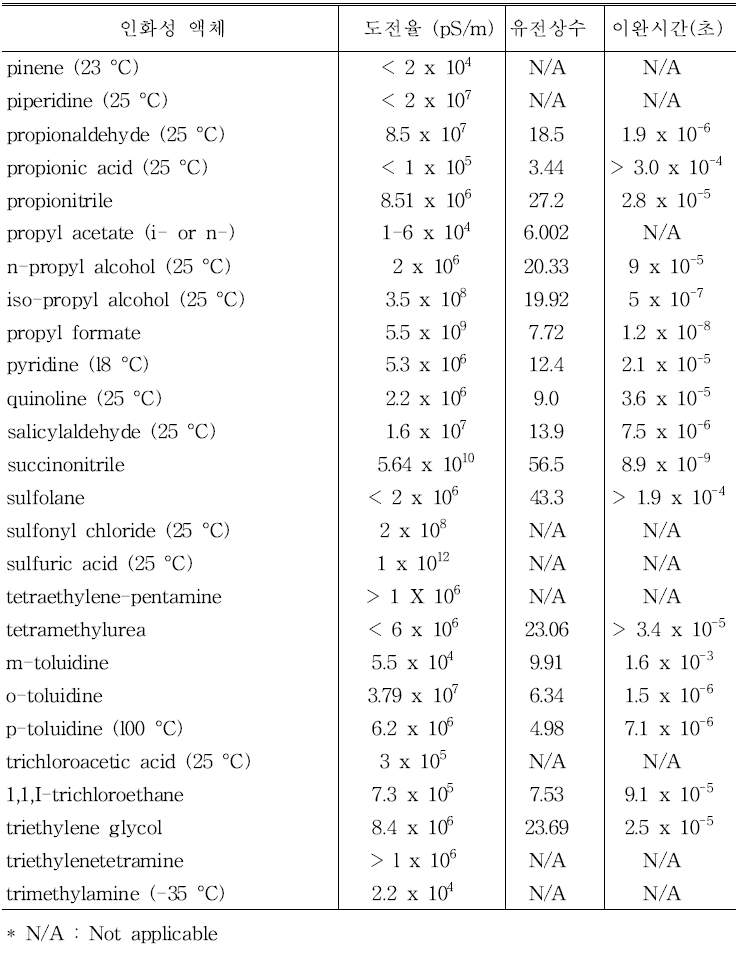

<별표 1> 가스 및 증기의 인화성 연소특성

<별표 2> 액체의 정전기 특성

< 부록 > 접지 및 본딩의 예

<그림 1> 접지봉과 연결 접지단자

<그림 2> 소형 접지클램프

<그림 3> 대형 접지클램프

<그림 4> 배관 접지점퍼

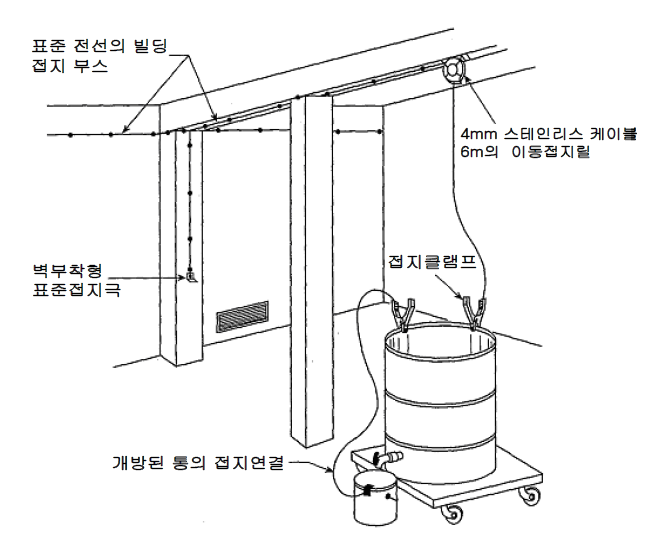

<그림 5> 드럼 모서리를 이용한 소형 솔벤트 공급장치의 접지시스템의 예

<그림 6> 드럼펌프를 이용한 소형 솔벤트 공급장치의 접지시스템의 예

<그림 7> 소형 솔벤트 취급장치에서의 접지시스템의 예

<그림 8> 소규모 설비에서의 접지시스템의 예

<그림 9> 소형 이동식 탱크 및 드럼 이송지역의 접지시스템의 예

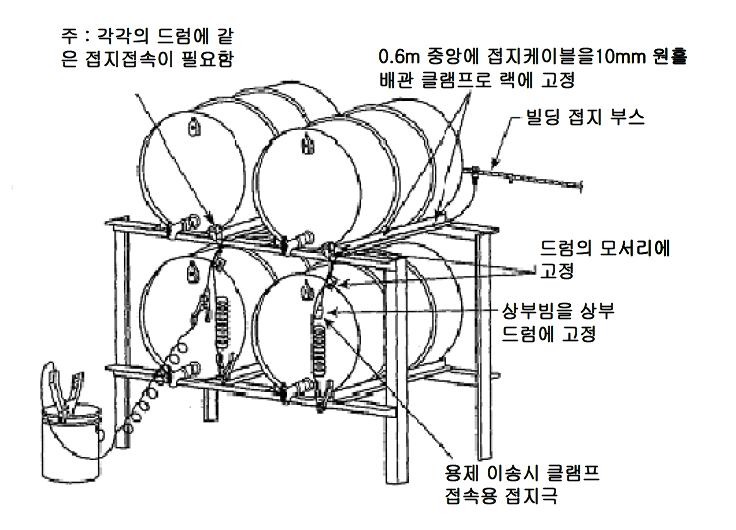

<그림 10> 드럼 걸이대의 접지시스템의 예

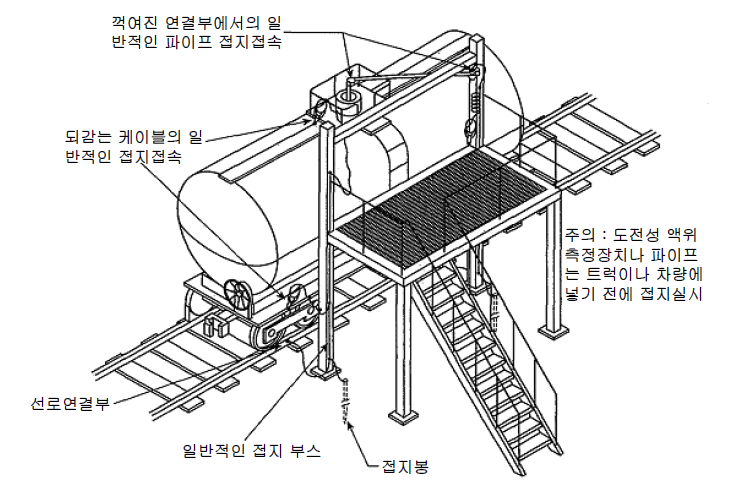

<그림 11> 탱크차량 상하차 지역에서의 접지시스템의 예

정전기 재해예방에 관한 기술지침(KOSHA GUIDE) - 2021.12

E-188-2021 정전기 재해예방에 관한 기술지침(KOSHA GUIDE) - 2021.12 1. 목적 이 지침은 산업...

blog.naver.com

'·' 카테고리의 다른 글

| 전기작업계획서의 작성에 관한 기술지침(KOSHA GUIDE) - 2016.11 (0) | 2023.02.20 |

|---|---|

| 활선작업 및 활선근접작업에 관한 기술지침(KOSHA GUIDE) - 2011.12 (1) | 2023.02.20 |

| 전기 단선도 작성에 관한 기술지침(KOSHA GUIDE) - 2013.11 (0) | 2023.02.20 |

| KEC 한국전기설비규정 변경 개정 - 2021년 (0) | 2023.02.20 |

| 용접방화포 등의 성능 및 설치기준에 관한 기술지침(KOSHA GUIDE) - 2021.12 (0) | 2023.02.17 |