최종수정일 : 2022.09.15

222. 장치 및 설비 명세 작성방법

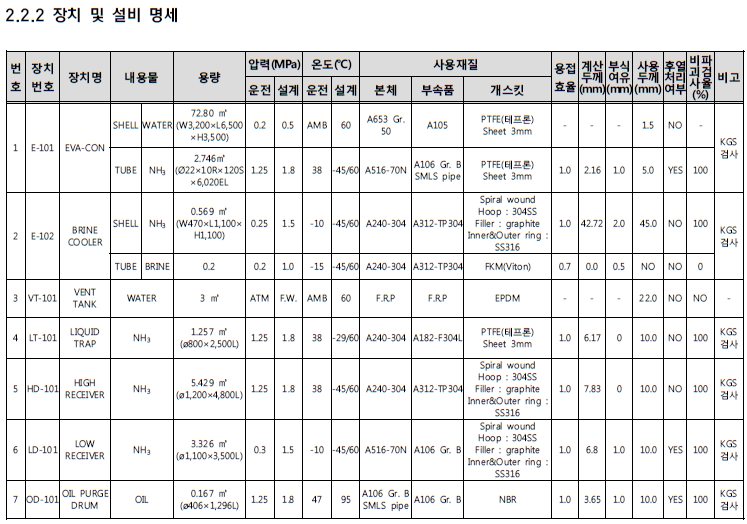

작성예시(1)

작성예시(2)

1. 장치번호

: P&ID와 일치하게 기입

2. 장치명

: Column/Tower류, 반응기류, Drum/Vessel류, 열교환기류, Heater/Furnace류, 탱크류, 원심분리기, 집진기 등의 Stationary Equipment(고정장치)

- 열교환기는 동체측과 튜브측(또는 Hot side와 Cold side)을 구분하여 기입

- Jacket/Coil이 부착되는 장치 또는 Inner pipe/Outer pipe 등과 같이 서로 다른 유체가 통과하는 장치는 유체가 접촉되는 부분을 구분하여 작성(Shell/Coil, Shell/Jacket 구분)

3. 용량

: 장치 및 설비의 직경 및 높이 등을 기재

- Tower류 : 직경(㎜) × 전체길이(㎜) × 단수

- 반응기류 : 직경(㎜) × 전체길이(㎜)

- Drum류 : 직경(㎜) × 전체길이(㎜)

- Filter류 : 직경(㎜) × 전체길이(㎜), Filter 처리능력 (추가할 수 있음)

- 열교환기류 : 전열량(㎉/hr) × 전열면적(㎡)

- 가열로류 : 전열량(㎉/hr) × 사이즈(직경×높이, 또는 가로×세로×높이)(㎜)

- 탱크류 : 설계저장량(㎥) × 사이즈(직경×높이, 또는 가로×세로×높이)(㎜)

4. 내용물

: 설비 및 장치에 취급하는 물질 기입

- 반응기, 열교환기일 경우 Shell/Coil, Shell/Jacket 구분하여 물질명 기재

5. 설계압력 및 설계온도

: 제작도면의 명세를 기입

※ 참고 : 설계압력, 설계온도

: 설계 압력 (일반적인 기준)

- 최대운전압력이 7 MPaG 이하 : 최대운전압력 × 1.1 또는 최대운전압력 + 0.18MPa 중 큰 값

- 최대운전압력이 7 MPaG 초과 : 최대운전압력 × 1.05 또는 최대운전압력 + 0.7 MPa 중 큰 값

- 가능하면 최소 설계압력은 0.35 MPaG 이상

- 진공 운전 : 완전 진공(Full Vacuum, F.V), Half Vacuum (H.V)

: 설계 온도 (일반적인 기준)

- 설계온도 = 정상운전온도 + 30℃

6. 운전압력 및 운전온도

: 공정흐름도 등과 일치하게 기입

※ 압력, 온도란에는 장치 및 설비의 설계 및 운전 상태를 작성한다. 다만, 압력의 단위는 MPa 단위를 사용하는 것을 원칙으로 하되, 도면 및 절차서 등의 단위가 다르게 되어 있는 경우에는 MPa 대신 해당 단위를 사용하여 작성

※ 참고 : 재질별 사용허용 온도

- 화학공장에서 사용하는 재질은 각각 온도에 따른 재료의 물리적 성질 및 조직의 변화가 발생된다. 이러한 변화는 설비 사용에 심각한 문제를 발생시킬 수 있으므로 사용온도 및 취급하는 유체에 적합한 적정 재질을 선정하여 사용하여야 한다. 특히 고온 및 저온에서의 적정재질을 선정하는 것이 중요하다.

- 고온에서는 재료의 강도가 감소하는 경향이 있으며, 항복점은 감소되거나 명료하지 않게 되고 극한인장강도 역시 감소하게 된다. 고온에서는 강재를 포함하는 금속이 일정한 하중 하에서 일정한 기간에 걸쳐 고온에 두었을 때 발생하는 크리이프 강도가 고려되어야 한다.

- 저온에서 탄소강의 온도가 상온이하로 저하되면 인장강도, 경도, 탄성계수 및 항복점 등은 점차 증가되나 연신율, 단면 수축율 및 충격치 등은 감소되어 취성이 많아진다. 특히 충격치는 온도의 강하와 더불어 어떠한 한계온도, 즉 천이점(transition point)에 도달하면 급격히 감소되어 –70℃ 부근에서 충격치가 0에 가깝게 되고, 이로 인하여 취성이 생긴다. 이러한 성질을 저온취성(low temperature shortness)이라 한다.

1) 재질별 사용허용온도 범위

2) 재질 선정 시 주의 장치 및 배관

① 고온 운전장치

- Naphtha Cracking Heater Tube(운전온도 830℃)

- TLE(운전온도 830℃)

② 저온 운전장치

- Demethanizer(운전온도 -143℃) 관련설비

- H2&CH4 Separator(운전온도 -145℃)

- 냉동기관련설비

- Ethylene Fractionator(운전온도 -33℃)

7. 사용재질

: 가능한 한 KS/ASTM 등의 재질분류기호 기입. JIS, DIN 등의 국제적인 규격을 기입할 수 있음.

- 부속품 재질에는 부위명 기재

- 필터류이 경우 부속품 재질에 메시 재질 기재

※ 참고 : 재질 선정 시 주의 장치 및 배관

: 고온 운전장치

- Naphtha Cracking Heater Tube(운전온도 830℃)

- TLE(운전온도 830℃)

: 저온 운전장치

- Demethanizer(운전온도 -143℃) 관련설비

- H2&CH4 Separator(운전온도 -145℃)

- 냉동기관련설비

- Ethylene Fractionator(운전온도 -33℃)

8. 개스킷 재질

: 상품명이 아닌 일반명 기입.(상품명 병기 가능)

- 개스킷 재질은 실제 재질 기재

Spiral Wound Gasket의 경우, Inner Ring(내륜), Outer ring(외륜), Hoop(후프), Filler(충진제)의 재질을 각각 기입

- 개스킷은 모두 기재 다만, 개스킷이 적용되지 않았을 경우, 적용하지 않은 이유(융착/용접)를 기재

9. 용접효율

: 용접이음종류 및 방사선투과시험 실시여부에 따라 기입

※ 설계코드에 따라 용접이음종류 및 방사선투과시험 실시여부에 따라 적용하는 용접효율 기입

- 용접효율, 비파괴 검사 아래의 표를 확인하여 작성(용접 이음부에 따라 다름, 아래표 일반적인 기준)

|

용접효율

|

비파괴 검사율

|

|

1.0

|

100%(전체)

|

|

0.85

|

20%(부분)

|

|

0.7

|

0%(미실시)

|

10. 계산두께

: 부식여유를 제외한 계산두께 기입

- 사용두께 ≥ 계산두께 + 부식여유

- 설계자료에는 대부분 계산두께에 부식여유가 포함된 상태이므로 데이터 기입 시에는 설계자료를 확인하여 작성

※ 0.1 Mpa 이상의 압력용기 강도계산서 확보

11. 열처리 여부

: 용접 전/후 응력제거를 위한 열처리 여부 기입

※ 해당 장치의 설계자료를 확인하여 작성

※ 실시 대상

1) KS B 6750-3 「일반산업용 압력용기」 6.5.9 용접 후 열처리 요건

2) 사용환경에서 요구하는 경우

3) 탄소강 및 저합금강의 압력용기 중

- 독성물질을 취급하는 경우

- 설계온도가 -45℃이하이고 설계인장응력 값이 허용인장응력 값의 0.4배 이상인 저온 용기

4) 기타 사용자가 요구하는 경우

5) 근거 및 참고자료

- KOSHA Guide D-9-2016 (플랜지 및 개스킷 등의 접합부에 관한 기술지침)

- KOSHA Guide D-15-2012 (화학설비의 재질선정에 관한 기술지침)

- KOSHA Guide D-24-2012 (화학설비의 안전설계 일반기준에 관한 기술지침)

- KOSHA Guide D-37-2012 (화학설비 등의 공정설계에 관한 기술지침)

- KOSHA Guide D-41-2017 (배관재질 선정에 관한 기술지침)

- 화학물질안전원고시 제2014-4호 (개스킷 선정・설치 및 관리기준에 관한 지침)

- API RP 571, Damage Mechanisms Affecting Fixed Equipment in the Refining Industry

- API RP 941, Steels for Hydrogen Service at Elevated Temperatures and Pressures in Petroleum Refineries and Petrochemical Plants

※ 급성독성물질의 정의

- LD50(경구, 쥐) : 300㎎/㎏(체중) 이하

- LD50(경피, 쥐 또는 토끼) : 1,000㎎/㎏(체중) 이하

- LC50(쥐 4시간 흡입) : 2,500ppm(체중) 이하

12. 비파괴검사율

: 방사선투과시험 기준으로 검사율(예: 20%, 100%, SPOT) 기입

※ 설계코드에 따라 다른 비파괴검사율을 적용하는 경우에는 해당 코드의 비파괴검사율 기입

※ 참고

1) 실시 대상

- 독성물질 취급 압력용기

- 두께 38㎜를 초과하는 탄소강 압력용기

- 두께 25㎜를 초과하는 저합금강 및 오스테나이트계 스테인레스강 압력용기

- 용접효율이 1인 압력용기

- 페라이트계 스테인레스강

- 유해화학물질 취급용기(화학물질관리법에서 요구됨)

2) 비파괴검사 및 용접효율

- 비파괴검사 및 용접효율은 제작 당시 적용 기준에 따라 기입

3) 근거 및 참고자료

- 고용노동부고시 제2020-41호(위험기계・기구 안전인증 고시)

- KS B 6750-3 「일반산업용 압력용기」 4.2.2 사용제한 j) 치사적 물질용 압력용기

※ 급성독성물질의 정의

1) LD50(경구, 쥐) : 300㎎/㎏(체중) 이하

2) LD50(경피, 쥐 또는 토끼) : 1,000㎎/㎏(체중) 이하

3) LC50(쥐 4시간 흡입)

- 가스 : 2,500ppm(체중) 이하

- 증기 : 10mg/L 이하

- 분진 또는 미스트 : 1mg/L 이하

13. 비고

: 안전인증, 안전검사 등 적용받는 법령명을 기입 (산업안전보건법, 고압가스안전관리법, 에너지이용합리화법)

※ 저압 또는 상압용기 중 위험물관리법, 화학물질관리법의 적용을 받는 용기는 제외할 수 있음.

222. 장치 및 설비 명세 작성방법

최종수정일 : 2022.09.15 222. 장치 및 설비 명세 작성방법 작성예시(1) 작성예시(2) 1. 장치번호 : P&...

blog.naver.com

'·' 카테고리의 다른 글

| 223. 배관 및 개스킷 명세 작성방법 - PSM (0) | 2023.05.08 |

|---|---|

| 224. 안전밸브 및 파열판 명세 작성방법 - PSM (1) | 2023.05.08 |

| 221. 동력기계목록 작성방법 - PSM (0) | 2023.05.08 |

| 제조업 등 유해.위험방지계획서 문답집(2015.07) (0) | 2023.05.08 |

| 소형저장탱크에 의한 사용시설 기준 - 액화석유가스 (0) | 2023.04.20 |