P - 16 - 2012 반도체 제조설비의 화재 방지 및 방호 기술지침(KOSHA GUIDE) - 2012.07

1. 목적

이 기술지침은 반도체 제조설비에서 발생될 수 있는 위험을 최소화하기 위하여 화재 방지 및 방호 시스템 구축에 관한 기술적 사항을 제시하고, 위험물질의 저장 및 운반과 위험물질 제조지역에서의 사용 및 처리의 기술적 사항을 제시하는데 목적이 있다.

2. 적용범위

이 기술지침은 건강유해성, 반응성 및 인화성의 등급이 상대적으로 높은 위험물질을 저장 및 처리하는 반도체 제조설비(Semiconductor fabrication facilities)가 포함된 건물과 반도체 제조설비의 화재 방지 및 방호를 위한 비상통제소에 대하여 적용한다.

3. 용어의 정의

3.1 “연속가스 감지시스템(Continuous gas detection system)”이란 분석 기기가 연속으로 운전되고 가스 감지시스템이 시료 채취(Sampling)를 중단 없이 수행하는 시스템을 말한다. 분석은 30분을 초과하지 않는 간격에서 주기적으로 수행 되도록 허용한다.

3.2 “비상통제소(Emergency control station)”란 비상설비(Emergency equipment)로부터 신호가 수신되고 교육 받은 사원에 의해 관리되는 구내에 승인된 위치를 말한다.

3.3 “제조 지역(Fabrication area)”이란 반도체 제조설비 내 지역과 관련된 연구, 그리고 위험 생산 물질을 사용하는 공정이 있는 지역을 말한다. 이들 지역은 제조 지역 공정에 직접적으로 관련된 탈의실 및 사무실과 같은 실내(room) 또는 지역을 포함한다.

3.4 “위험물질(Hazardous production material, HPM)”이란 NFPA의 건강(Health), 인화성(Flammability), 반응성(Reactivity)의 3 또는 4 등급의 위험성을 가지는 반도체 제조에 사용되는 고체, 액체 및 기체 등을 말한다.

3.5 “위험물질 저장소(HPM room)”란 위험물질(HPM)을 제공하거나 연결하여 사용되는 저장소를 말한다.

3.6 “반도체 제조설비(Semiconductor fabrication facilities)”란 반도체를 제조하는 건물 또는 건물의 일부를 말한다.

3.7 “서비스 통로(Service corridor)”란 위험물질 이송 및 배기 이외의 목적으로 사용되는 통로를 말한다.

3.8 “작업장(Workstation)”이란 특정 기능이 있는 제조 지역 또는 연구 활동 수행에서 위험물질을 사용하는 설비의 주요 부분 또는 한정된 공간을 말한다. 위험물질 저장 용기, 인화성 액체 저장 용기 또는 휴대용 가스 용기들은 작업장의 일부분으로써 포함된다. 작업장은 환기 설비, 소방설비, 감지기, 전기장치, 그리고 다른 공정과 중요한 설비를 포함하도록 한다.

4. 반도체 제조설비의 안전

4.1 반도체 제조설비

(1) 보건 위험등급 3 또는 4를 가지는 위험물질 가스와 액체에 대한 공급 배관과 튜브는 모두 용접하여야 한다. 가스를 사용하는 경우 환기 시스템으로 환기 할 수 있도록 하여야 하며, 액체를 사용하는 경우 배수와 격리를 할 수 있도록 하여야 한다.

(2) 용기에 자연발화성 액체 또는 물 반응 액체 또는 0.002 ㎥(2 L) 이상을 포함하는 제조 지역에서 캐비닛은 6항의 (7)호를 따라야 한다.

(3) 가연성 또는 자연발화 가스 또는 인화성 액체가 사용되는 작업장의 1.524 m(5 ft) 이내 전기 설비와 장치는 0종 또는 1종 장소에 적합하여야 한다. 작업장은 적당한 배출 환기시스템 없이 전류를 통해서는 안 된다.

(4) 위험 물질은 출구 접근 복도 또는 출구 부근에서 저장 또는 사용되어서는 안 된다.

(5) 위험 물질은 서비스 복도에서 개방 시스템에서 사용되어서는 안 된다.

4.2 비상통제소

(1) 비상통제소는 제조 지역 외부의 승인된 부지에 위치해야 한다.

(2) 교육된 사원은 비상통제소를 연속적으로 관리하여야 한다.

(3) 비상통제소는 비상 설비(Emergency equipment), 경보(Alarm), 그리고 감지시스템 (Detection system)으로부터 신호를 수신해야한다.

(4) 비상 설비, 경보, 감지시스템은 아래의 설비 또는 시스템을 포함하여야 한다.

① 자동 스프링클러 경보 및 모니터링 시스템

② 수동 화재 경보시스템

③ 비상 경보시스템

④ 연속 가스 감지시스템

⑤ 연기 감지시스템

⑥ 비상 전력 시스템

⑦ 액체 자동 감지와 경보시스템

⑧ 환기 흐름 경보시스템

4.3 화재 방지 및 방호 시스템

4.3.1 스프링클러 시스템

(1) 작업 지역에서 스프링클러의 설계는 설비에 대한 효과와 스프레이 패턴을 고려하여야 한다.

(가) 스프링클러 헤드는 가연성 구조의 작업장 공간 내에 설치하여야 한다. 스프링클러 헤드는 덕트 연결 또는 연결로부터 0.6 m(2 ft) 이상에 위치해서는 안 된다. 부식 방지가 필요한 곳에서 스프링클러 헤드와 덕트 연결 배관은 부식 저항물질로 피복되어야 한다. 스프링클러 헤드는 주기적인 검사를 수행해야 한다. 다만, 다음의 경우 예외로 한다.

① 자동 소화 시스템

② 500 ℃(932 ℉)를 초과하는 온도에서 운전되고 위험물질에 대해 자동 정지 능력으로 제공되는 공정 설비

③ 작업장의 일부인 가연성 가스 저장 캐비닛으로부터 직경이 0.254 m(10 inch) 또는 더 작은 배기 덕트

④ 내부 자동 스프링클러 보호 없이 사용하는 덕트

(나) 가연성 제조지역에서 설비의 수평면이 천장 스프링클러 방출로부터 방해될 수 있는 곳인 경우, 설비의 수평면은 자동스프링클러에 의해 보호되어야 한다. 다만 다음의 경우 예외로 한다.

① 자동, 기체 소화 시스템은 스프링클러에 선택적으로 허용될 수 있다. 기체 소화 시스템은 적외선(IR: Infrared rays) 또는 자외선/적외선(UV/IR: Ultraviolet rays / infrared rays) 광학 검출기에 의해 작동되어져야 한다.

② 내부 소화 시스템의 보호 없이 사용하도록 승인된 물질로 구성된 설비

(2) 위험물질 압축가스를 포함하는 가스 캐비닛 또는 밀폐시설은 자동 스프링클러 시스템을 설치하여야 한다.

(3) 출구 접근 복도는 자동 스프링클러 시스템을 설치하여야 한다.

(4) 위험물질로부터 생성된 가스, 증기, 흄, 미스트, 또는 먼지를 운반하는 배기 덕트에는 자동 스프링클러 시스템을 설치하여야 한다.

(가) 자동 스프링클러 시스템은 다음의 경우 금속성과 불연성 비금속 배기 덕트에 설치되어야 한다.

① 가장 큰 단면 직경이 0.254 m(10 inch) 이상일 때

② 덕트가 건물 내에 있을 때

③ 덕트가 가연성 가스, 증기, 또는 흄을 이송할 때

(나) 자동 스프링클러 시스템은 덕트의 가장 큰 단면적이 0.254 m(10 inch) 이상일 때 연소성 비금속 배기 덕트에 설치되어야 한다. 다만 다음의 경우 예외로 한다.

① 자동 스프링클러 시스템 보호 없이 적용을 위해 나열 또는 승인된 덕트

② 천장 아래 설치된 길이 3.658 m(12 ft) 이하 덕트

(다) 배기 덕트에 설치된 자동 스프링클러는 190 ㎤/m(1.9 L/m)을 제공할 수 있도록 설계하여야 한다. 최소 배출은 수력으로 5개 원격 스프링클러로부터 스프링클러 당 760 ㎤/min(76 L/min)이어야 한다.

① 자동 스프링클러는 수평 덕트에서 3.658 m(12 ft) 간격에서 설치되어 직접적으로 배출되어야 한다. 자동 스프링클러는 상부에서 설치되어야 하고 선택적으로 바닥에 설치될 수 있다.

② 분리를 위한 제어밸브는 배기 덕트에서 설치된 스프링클러에 대해 제공되어야 한다.

③ 배수는 배기 덕트에서 배출된 스프링클러 물을 제거하기 위해 제공되어야 한다.

④ 부식성 분위기가 있는 곳에서 배기 덕트 스프링클러와 배관 부속은 피복되거나 부식 저항 재질이어야 한다.

⑤ 배기 덕트에서 스프링클러는 주기적으로 검사와 유지를 할 수 있는 구조이어야 한다.

(5) 자동 스프링클러 시스템의 알람과 시그널은 비상통제소에 전달되어야 한다.

4.3.2 경보시스템

(1) 수동 화재 경보시스템은 모든 건물에 설치되어야 한다. 경보시스템의 활동은 지역 경보를 시작하고 비상통제소에 신호를 전달해야한다.

(2) 비상 경보시스템은 다음의 지역에 제공되어야 한다.

① 서비스 복도

② 출구 접근 복도

③ 액체 저장소, 위험물질 저장소(HPM room), 그리고 가스 저장소

(3) 비상 연락 시스템, 지역 경보 수동 송신소(Pull station), 또는 기타 경보 개시 장치는 비상 경보 개시 장치로서 사용되도록 허용되어야 한다.

(4) 비상 경보시스템의 작동은 비상통제소에 신호를 전달하고 지역 경보를 알리도록 하여야 한다.

4.3.3 가스 감지시스템

(1) 가연성 가스와 가스가 허용 폭로 한계(PEL: Permissible exposure limit)보다 더 높은 수준일 때 가스 감지시스템은 위험물질 가스에 대해 제공되어야 한다.

(2) 가스 감지시스템은 다음의 지역에 대하여 제공되어야 한다.

① 제조 지역

② 위험물질 저장소(HPM room)

③ 가스 캐비닛, 밀폐시설과 가스 저장소

④ 출구 접근 복도

(3) 가스 감지시스템은 가스가 허용 폭로 한계(PEL) 이하 또는 감지기가 제공된 가스의 한계치에서 실내, 지역 또는 설비를 감지할 수 있어야 한다. 인화성 가스의 경우 모니터링 감지 한계 수준은 연소하한(LFL)의 20%를 초과하는 농도이다.

(가) 가스 감지시스템은 지역 경보를 개시하고 단기 위험 조건이 감지되었을 때 비상통제소에 신호를 전달하여야 한다. 육안과 음성으로 경보하여야 하고, 가스 가 감지된 지역 내외부에 경고를 제공해주어야 한다. 음성 경보는 모든 다른 경보로부터 구분될 수 있어야 한다.

(나) 가스 감지시스템이 단기 위험 조건이 감지될 때 가스가 감지된 모니터링 시스템과 관련된 가스 공급 배관과 튜브는 차단 밸브를 자동적으로 닫을 수 있어야 한다. 차단 밸브의 자동 차단은 아래에 따라야 한다.

① 가스 감지시스템 경보를 개시하는 가스 감지 샘플링 위치가 가스 캐비닛 또는 밀폐시설 내에 있는 곳에서는 감지된 가스에 대한 가스 캐비닛 또는 밀폐시설에서 차단 밸브는 자동적으로 닫혀야 한다.

② 가스 감지시스템 경보를 개시하는 가스 감지 샘플링 위치가 실내이고 압축가스 용기가 가스 캐비닛 또는 밀폐시설 내에 있지 않는 곳에서는 감지된 가스에 대한 모든 가스 라인에 대해 차단 밸브는 자동적으로 닫혀야 한다.

③ 가스 감지시스템이 경보를 개시하는 가스 감지 샘플링 위치가 배관 분배 매니폴드(Manifold) 울 내에 있는 곳에서는 감지된 가스의 압축가스 용기에 대해 매니폴드에 공급되는 차단 밸브는 자동적으로 닫혀야 한다. 다만, 가스 감지 시스템 경보를 개시하는 가스 감지 샘플링 위치는 사용위치에서 또는 배관 분배 매니폴드의 가지 라인 다운스트림의 가스 밸브 울 내에 있는 곳에서는 배관 분배 매니폴드에 위치한 가지 라인에 대해 차단 밸브가 자동적으로 닫혀야 한다.

4.3.4 위험물질 배기시스템

(1) 배기시스템은 다음의 위치에 제공되어야 한다.

① 제조 지역

② 작업장

③ 액체 저장소

④ 위험물질 저장소(HPM room)

⑤ 가스 캐비닛

⑥ 밀폐시설

⑦ 가스 저장소

⑧ 자연발화 액체 또는 물 반응 액체를 포함하는 캐비닛

(2) 방화 장벽을 관통하는 배기 덕트는 동등한 화재 저항 구조이어야 한다. 배기 덕트는 방화벽을 관통해서는 안 된다. 소방 댐퍼는 배기 덕트에 설치되어서는 안 된다.

4.3.5 비상 동력시스템

(1) 비상 동력은 전기적으로 작동되는 설비에 대해 공급되고 다음 시스템에 대해 제어 회로에 연결되어야 한다.

① 위험물질 배기시스템

② 위험물질 가스 캐비닛 통풍 시스템

③ 위험물질 밀폐시설 통풍 시스템

④ 위험물질 가스 저장소 통풍 시스템

⑤ 위험물질 가스 감지시스템

⑥ 비상 경보시스템

⑦ 수동 화재 경보시스템

⑧ 자동 스프링클러 시스템 모니터링과 경보시스템

⑨ 자연 발화성 액체와 물 반응 액체에 대한 자동 경보 및 감지시스템

⑩ 자연 발화성 액체와 물 반응 액체 캐비닛 배기시스템에 대한 흐름 경보 스위치

⑪ 기타 위험물질 저장 또는 처리, 사용을 위한 전기적 작동 시스템

(2) 배기시스템은 배기 수준이 안전한 대기 수준임을 증명될 때 비상 동력시스템에 일반 팬 속도의 1/2 이상에서 작동할 수 있도록 설계되어야 한다.

5. 위험물질의 저장 및 운반

(1) 제조 지역에서 위험물질 저장은 승인된 저장 캐비닛, 가스 캐비닛, 밀폐시설에 저장하여야 한다.

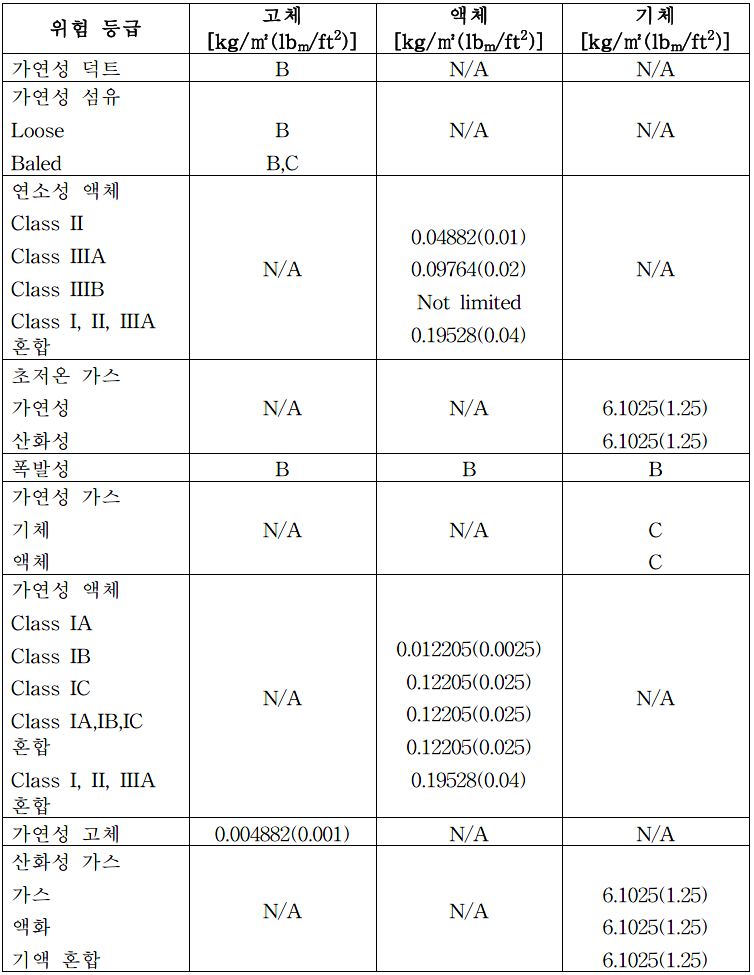

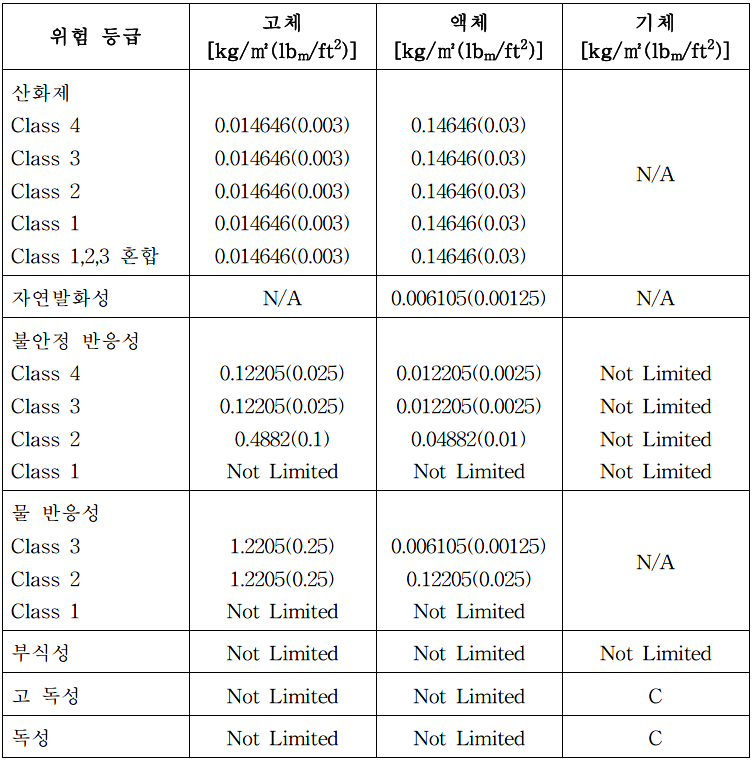

(2) 단일 제조 지역에서 저장과 사용되는 위험 물질의 총량은 <별표 1>에서 나열된 예시를 참조한다.

(3) 출구 접근 복도와 출구 울 : 새로운 건물 또는 새로운 제조 지역에 제공하는 출구 접근 복도와 출구 울은 출구 접근 복도에 대해 허용되는 것을 제외하고 위험물질을 포함해서는 안 된다.

(4) 서비스 복도 : 새로운 제조 지역이 건설되었을 때, 서비스 복도는 액체 저장소, 위험물질 저장소(HPM room), 가스 저장소로부터 또는 제조 지역의 주변 벽의 건물의 외부로부터 위험물질을 이송할 필요가 있는 곳에 제공되어야 한다.

6. 위험물질 제조지역의 사용 및 처리

(1) 제조 지역에서 사용하는 위험물질은 승인된 가스 캐비닛, 밀폐시설 또는 작업장내에 있어야 한다.

(2) 단일 제조 지역 및 작업장에서 위험 물질의 최대 총량은 <별표 1>의 예시를 참조 한다.

(3) 작업장 내 또는 연결되어 위치한 위험물질을 포함하는 용기는 다음처럼 보호되어야 한다.

(가) 위험물질을 포함하는 용기는 물리적 손상으로부터 보호되고 작업장으로 누출되지 않도록 보호되어야 한다.

(나) 작업장 내에 위치한 위험한 극저온 액체, 기체 그리고 액체 용기는 승인된 방법에서 지진으로부터 보호되어야 한다.

(4) 위험물질 액체를 이용하는 각 작업장의 배수와 봉쇄는 다음의 모두를 만족해야 한다.

(가) 각 액체의 배치에 대한 융화 시스템에 연결된 배수 배관 시스템

(나) 기울기 또는 봉쇄 또는 배수로 누출된 물질을 보내는 다른 방법이 제공되는 작업 표면

(다) 배수 시스템에 누출 또는 엎질러진 액체를 담거나 보내는 승인된 방법

(5) 위험물질이 사용되는 작업장은 전기 설비, 가스 실린더 연결, 그리고 유사한 위험조건에 대해 0.914 m(3 ft) 이상의 정돈(제거)를 제공해주는 수평면을 제공되어야 한다. 이 여유는 일반 작동 절차에만 적용되고 보수 또는 유지관련 작업에는 적용할 수 없다.

(6) 0.002 ㎥(2 L)에서 0.02 ㎥(20 L) 용량의 용기에서 자연발화성 액체와 물 반응 액체는 캐비닛 내부에 위치하고 다음 조건을 만족할 때 작업장에서 허용된다.

(가) 캐비닛 당 최대량은 0.02 ㎥(20 L)로 제한된다.

(나) 캐비닛은 다음에 따라 구조이어야 한다.

① 캐비닛은 2.5 ㎜(0.097 inch) 두께 강(steel)보다 큰 구조이어야 한다.

② 캐비닛은 설비 제어를 위해 접근을 제공하는 접근 부분 또는 비연소 창문에 제한된 자동 닫힘을 가지도록 허용되어야 한다.

③ 캐비닛은 자동 또는 수동 닫히는 문이 제공되어야 한다. 수동 닫힘 문은 문이 열린 위치에 있을 때 지역 음성과 육안 알람을 개시하는 문 스위치를 가지도록 하여야 한다.

(다) 배기시스템은 캐비닛에 대해 제공되고 다음에 따라야 한다.

① 시스템은 주변 지역에 관하여 음압에서 작동되도록 설계되어야 한다.

② 시스템은 압력 모니터링을 갖추어야 하고 현장 비상통제소에서 모니터링된 흐름 스위치 알람을 갖추어야 한다.

(라) 누출을 방지하기 위한 봉쇄 방법이 각 캐비닛에 제공되어야 하고, 각 캐비닛의 용기에서 액체의 최대량을 봉쇄할 수 있어야 한다.

(마) 캐비닛에 생산 용기와 용기에 의해 제공되는 작업장 사이 공급 배관에서 밸브는 전력 정지, 배기 통풍 손실과 화재 통제 시스템의 작용에 닫혀진 위치가 되어야 한다.

(7) 각 캐비닛은 다음 조건에 따라 자동 검출시스템을 갖추어야 한다.

(가) UV/IR, 고감도연기 검출 (HSSD) 또는 다른 승인된 검출시스템은 각 캐비닛 내부에 제공되어야 한다.

(나) 검출시스템의 활성화는 액체 공급원에서 차단 밸브를 자동적으로 닫아야 한다.

(다) 검출시스템의 활성화는 제조 지역 내에서 지역 알람을 개시하고 비상통제소에 신호를 보내야 한다.

<별표 1> 단일 제조지역에서 위험물질 제한 총량

출처 : OHIO Administrative Code 1301: 7-7-18 “Semiconductor Fabrication Facilities", 2007

주)

A : 배관 위험물은 포함되지 않음

B : 관련 규정의 위험물질 량을 초과할 수 없음

C : 물질 분류에 포함되지 않음

D : 가연성, 자연발화성, 독성, 고독성 가스의 총량은 2745 ㎥을 초과할 수 없음

반도체 제조설비의 화재 방지 및 방호 기술지침(KOSHA GUIDE) - 2012.07

P - 16 - 2012 반도체 제조설비의 화재 방지 및 방호 기술지침(KOSHA GUIDE) - 2012.07 1. 목적...

blog.naver.com

'기준·규격 > 공정안전(P)' 카테고리의 다른 글

| 불활성가스 치환에 관한 기술 지침(KOSHA GUIDE) - 2011.12 (0) | 2023.03.13 |

|---|---|

| 안전운전절차서 작성에 관한 기술지침(KOSHA GUIDE) - 2012.07 (0) | 2023.03.13 |

| 연속공정의 위험과 운전분석 (HAZOP)기법에 관한 기술지침(KOSHA GUIDE) - 2012.07 (1) | 2023.03.13 |

| 설비 배치에 관한 기술지침(KOSHA GUIDE) 2013.09 (1) | 2023.03.13 |

| 사고 피해예측 기법에 관한 기술지침(KOSHA GUIDE) - 2021.12 (0) | 2023.03.13 |