D- 42- 2021 수소 벤트 스택 및 벤트 배관의 공정 설계에 관한 기술 지침(KOSHA GUIDE) - 2021.12

1. 목적

이 지침은 정상 운전 또는 비상운전 시 안전밸브 등에서 배출되는 수소를 연소 처리하지 못하고 대기로 방출하는 경우, 벤트 스택 및 배관을 설계하는 데 필요한 사항을 정하여 대기 중에서 수소 농도가 폭발한 한계 이하가 되도록 하여 수소에 의한 화재․폭발을 예방하는데 그 목적이 있다.

2. 적용 범위

이 지침은 안전보건규칙[별표 7]“화학설비 및 그 부속설비의 종류”의 제2호의 화학설비의 부속설비 중 수소를 취급하는 벤트 스택 및 배관에 적용한다.

3. 용어의 정의

3.1 “벤트 스택(Ventstack)”이라 함은 정상 운전 또는 비상운전 시 방출된 가스 또는 증기를 소각하지 않고 대기 중으로 안전하게 방출시키기 위하여 설치한 설비를 말한다.

3.2 “폭연(Deflagration)”이라 함은 화염전파속도가 미반응 매질 속에서 음속 이하의 속도로 이동하는 폭발현상을 말한다.

3.3 “폭굉(Detonation)”이라 함은 화염전파속도가 미반응 매질 속으로 음속보다 큰 속도로 이동하는 폭발현상을 말한다.

3.4 “최고 허용 압력(Maximum allowable working pressure)”이라 함은 용기의 제작에 사용된 재질의 두께(부식 여유 제외한다)를 기준으로 하여 산출된 용기 상부에서의 허용 가능한 최고의 압력을 말한다.

3.5 “상온 수소가스(Warm hydrogen gas)”라 함은 일반적으로 가스 상태의 수소 저장용기 등에서 발생되는 수소를 말한다.

3.6 “저온 수소 증기(Cold hydrogen vapor)”라 함은 액체 상태의 수소에서 비 등 된-253℃ 근처의 차가운 수소를 말한다.

3.7 “임계속도(Critical velocity)”라 함은 유체를 통하여 전달되는 음의 속도와 동일한 유체의 속도를 말한다.

3.8 “공명 점화(Resonance ignition)”라 함은 파이프 시스템에서 일어날 수 있는 반복적인 충격파의 결과로서 가연성 혼합물의 점화를 말하며, 공진의 구멍에서 음파의 진동은 빠르게 온도를 올릴 수 있는 원인이 되고 만약 입자들이 존재하고 기체 속도가 높다면 훨씬 더 빠르게 높은 값으로 도달하게 된다.

4. 설계

4.1 일반 사항

(1) 벤트 스택은 얼음, 바람 및 지진 등에 견딜 수 있도록 설계하여야 한다.

(2) 수소가 벤트 되는 경우에는 화재의 가능성이 항시 존재한다. 따라서 벤트 스택 끝단에서 화재가 발생하는 경우에도 안전하게 처리될 수 있도록 설계하여야 한다.

(3) 수소가 공기 중에서 폭발하면 2.02kgTNT/Nm3 GH2 의 위험이 있어 가능한 폭발이 일어나지 않도록 하여야 한다.

(4) 대기 중에서 수소의 점화 에너지는 0.017mJ로 가장 낮고, 연 소속도가 1,480∼2,150m/s로 사소한 마찰, 충격, 정전기 등에 의한 화재폭발의 위험이 크다.

(5) 특히 벤트 스택에서 수소가 방출될 때, 공기와 혼합되어 연소 범위를 형성하면 점화 에너지가 낮아 정전기 등에 의한 점화가 되어 즉시 폭굉과 충격파가 방출 중에 공명 점화가 발생할 가능성이 높아 불활성가스와 함께 방출하는 것을 권장된다.

(6) 수소 벤트 시스템에는 수소와 공기의 혼합물이 항시 존재하므로, 폭연과 폭굉의 발생 가능성이 있다. 따라서 폭연과 폭굉의 발생에 대비한 안전대책으로 수소 벤트 시스템의 길이와 지름(L/D)의 비율을 낮게 하여야 한다.

(7) 수소 벤트 배관에는 질소 등과 같은 불활성가스 배관을 설치하여 벤트 시스템 내에서 수소와 공기의 가연성 혼합물이 생기지 않도록 퍼지 하여야 하며 또한 수소 벤트 스택에서의 화재에 대비하여 질소 등을 소화용 가스로 항시 사용할 수 있도록 하여야 한다. 다만, 저온 수소 증기를 취급하는 벤트 배관에는 헬륨가스를 퍼지 또는 소화용으로 사용하여야 한다.

(8) 저온 수소 증기를 방출시키는 벤트 시스템인 경우에는 배관에서의 열 수축을 고려하여야 한다.

(9) 수소 배출원 간의 압력 차이가 심하거나 또는 수소 배출원이 다수인 경우에는 하나의 벤트 스택보다는 다수의 벤트 스택을 설치하며 이 경우에 벤트 스택 간의 거리는 최소한 5m 이상 되어야 한다. 다만, 하나의 벤트 스택에 여러 곳에서 배출되는 수소 벤트 배관을 연결하는 경우에는 벤트 시스템의 특정 부분의 압력이 증가되지 않고 안전밸브 등과 같은 모든 배출원에서 수소가 안전하게 배출되도록 설계한다.

(10) 벤트 배관의 가장 낮은 위치에는 배수설비(Drain)를 설치하여 배관 내에서 응축되는 수분을 제거하여야 한다.

4.2 설계압력 및 온도

벤트 스택 및 배관의 설계압력은 수소를 취급하는 용기 중의 최고 허용 압력 또는 10kg f /cm2 중 큰 값을 설계압력으로 한다. 상온 수소가스용 벤트 스택 및 배관의 설계온도는 최고운전 온도에 10℃를 더한 수치 또는 최고운전 온도에 1.1을 곱한 수치 중 큰 값을 설계온도로 하며, 저온 수소 증기용 벤트 스택 및 배관의 설계온도는 최저 운전 온도보다 10% 이상 낮은 온도를 설계온도로 한다.

4.3 벤트 스택 지름

벤트 스택의 지름은 허용 가능한 압력손실과 배출가스가 확산되는데 필요한 최소의 방출 속도를 기준으로 결정한다. 또한 벤트 되는 수소에 의한 화재, 소음 및 진동을 최소화할 수 있도록 벤트 스택에서의 속도가 임계속도를 초과하지 않도록 한다.

(1) 벤트 스택의 지름은 벤트 스택과 연결된 안전밸브 등에서 분출되는 수소를 충분히 대기로 방출시킬 수 있도록 결정되어야 한다. 따라서 벤트 스택의 끝단으로부터 안전밸브 등의 후단에 걸리는 압력손실은 안전밸브 설정 압력의 10%를 넘지 않도록 하여야 한다. 다만, 후단 압력의 영향을 받지 않도록 제작된 안전밸브(Balancedtype)인 경우에는 벤트 스택의 끝단으로부터 안전밸브 등의 후단에 걸리는 압력손실이 안전밸브 설정 압력의 50%를 넘지 않도록 하여 벤트 스택의 지름을 결정할 수 있다.

(2) 수동조작 밸브 등을 통하여 수소를 방출하는 경우에는 수소가 대기 중으로 쉽게 확산될 수 있도록 방출 속도를 150m/s 기준하여 벤트 스택의 지름을 결정한다.

4.4 벤트 스택 높이

수소 벤트 스택은 배출되는 수소의 온도에 따라 상온 수소가스 용 벤트 스택과 저온 수소 증기용 벤트 스택으로 구분하여 높이를 결정한다..

4.4.1 상온 수소가스용 벤트 스택

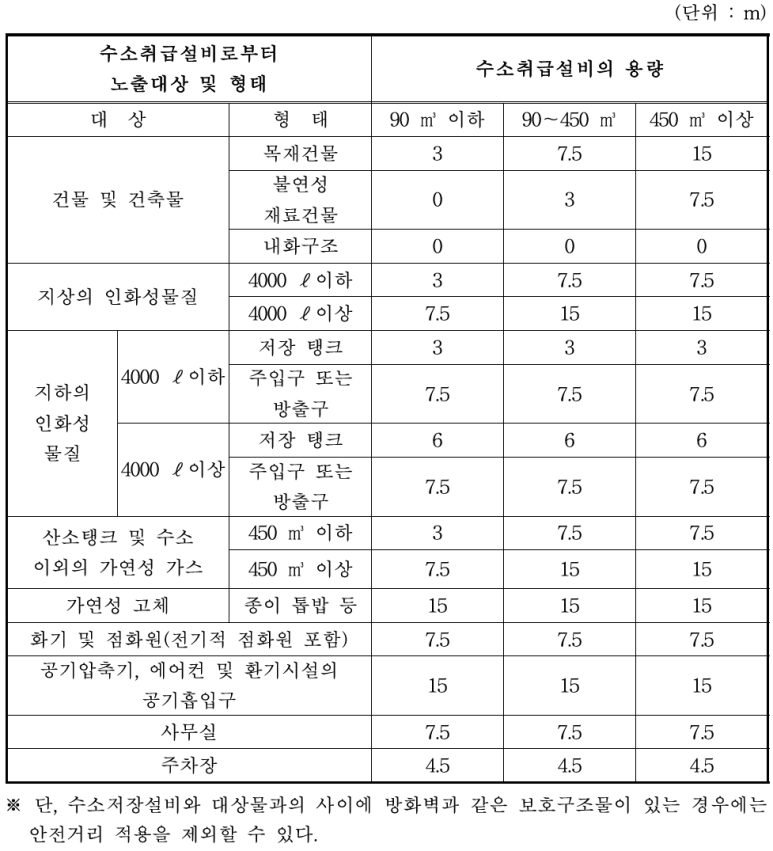

상온 수소가스용 벤트 스택의 높이는 다음 각호의 수치 중 가장 큰 수치로 하며,(3) 호 및(4) 호에서 말하는 주변기기 및 주변 건축물의 범위는<붙임 1>에서 규정한 안전거리 이내에 설치되어 있는 기기 및 건축물로 한다.

(1) 방출되는 수소에 의하여 벤트 스택 끝단에서 화재가 발생할 수 있으므로 지표면에서의 최대 허용 복사열 4000 kcal/h ․m2를 적용하여 KOSHAGUIDE D-32-2012"플레어 시스템의 공정설계기술 지침“에 따라 계산한 높이

(2) 바닥으로부터 3m

(3) 주변기기의 높이에 0.6m를 합한 수치

(4) 주변 건축물의 지붕 높이에 1.5m를 합한 수치

4.4.2 저온 수소 증기용 벤트 스택

저온 수소 증기를 방출하는 벤트 스택의 높이는 다음 각호의 수치 중 가장 큰 수치로 한다.

(1) 바닥에서 수소의 즉 기운이 형성되지 않도록 확산 모델을 이용하여 계산한 높이

(2) 바닥으로부터 7.5m

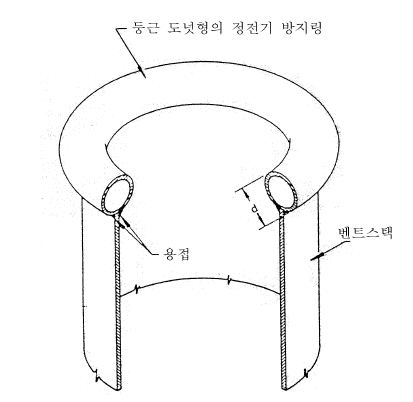

4.5 정전기 방지 링

수소벤트스택의 끝단은 <그림1>과 같이 둥근도넛형 모양이 되도록 정전기 방지링을 설치하여 수소벤트에 의한 정전기의 부분축적을 방지한다. 정전기 방지링 위 지름은<표 1>과 같다.

<그림 1> 정전기 방지링

<표1> 정전기 방지링의 지름

|

벤트스택의 지름 D(mm)

|

정전기 방지링의 지름, d(mm)

|

|

D < 200

|

13

|

|

200 ≤ D ≤ 300

|

20

|

|

300 < D

|

25

|

5. 배관 재질

5.1 일반 사항

(1) 배관 및 배관 부속류의 재질은 수소의 압력 및 온도 사용조건에 적합한 것을 선정하여야 한다.

(2) 배관 및 배관 부속류는 국제적으로 통용되는 배관의 국제규격(ASMEB31.3등)에 적합하여야 한다.

(3) 저온 수소 증기용 벤트 시스템에 사용되는 배관의 재질은 가장 낮은 사용온도에서 요구되는 충격시험조건을 만족하는 재질이어야 한다.

5.2 배관

(1) 300계열의 오스테나이트계 스테인레스강은 수소벤트 시스템에 가장 적합한 재질이며, 특히 304스테인레스강은 상온의 수소에서 부터 저온 수소증기를 취급하는 경우에 적합하다.

(2) 킬드강(Killedcarbonsteel) 재질은 일반적으로 상온 이상의 수소가스를 취급하는 경우에 한하여 제한적으로 사용할 수 있다.

(3) 일반 탄소강(Unkilledcarbonsteel), 회주철(Grayiron), 구상흑연주철(Ductile iron) 또는 가단주철(Malleableiron)은 수소 벤트 시스템에서 사용하여서는 아니 된다.

5.3 배관 부속류의 재질

(1) 알루미늄, 구리, 황동 및 청동 등과 같이 녹는점이 낮은 재질은 수소 벤트 시스템의 부속품 재질로 사용하여서는 아니 된다.

(2) 수소 벤트 시스템의 배관 가스 깃은 흑연 등과 같이 쉽게 점화되지 않거나 또는 화재 시 충분히 견딜 수 있는 재질을 사용하여야 한다.

6. 제작 및 설치

6.1 배관의 이음

(1) 수소 벤트 배관 및 튜브의 이음은 용접을 원칙으로 한다. 다만, 용접이 불가능한 경우에는 나사선, 플랜 미체결 및 기타 적절한 연결 방법을 사용하여 배관을 연결할 수 있다.

(2) 나사선 체결방식은 수소 누출의 가능성이 있으므로 가급적 사용을 줄이도록 하여야 하며, 이 연결 방식을 채택하는 경우에는 밀봉 용접을 하여 누출을 최소화하여야 한다.

(3) 하나의 배관 지지대에 여러 개의 배관이 설치되는 경우, 수소 벤트 배관의 연결 부위는 다른 배관의 연결 부위와 가까이 놓이지 않도록 하여 배관 연결 부위에서 동시에 누출이 발생하더라도 가연성 혼합물의 생성을 방지하도록 한다.

6.2 접지 및 본딩

(1 ) 수소 벤트 배관은 접지를 하고 그 배관은 정전기적으로 연속성(전기저항 1,000 Ω이하)을 유지하여야 한다.

(2) 수소 벤트 시스템의 플랜 지부 위등 배관 연결 부위에 정전기적으로 연속성이 유지되지 않는 경우, 정전기적 본딩을 하여야 한다.

6.3 보온

(1) 저온 수소 증기를 취급하는 배관 등에는 적절한 보온 설비를 하여 작업자가 저온에 의한 상해를 입지 않도록 하여야 한다.

(2) 보온 시공을 하는 경우에는 대기 중의 공기가 보온재 내부로 유입되어 산소 농도가 높아지지 않도록 불연성 재질을 사용하거나 또는 진공 재킷을 사용한다.

6.4 설치

(1) 수소 벤트 스택을 공정 지역으로부터 실격된 장소에 설치하고자 하는 경우에는 금속 재질의 줄(Rope) 또는 철 구조물 등을 사용하여 벤트 스택을 지지한다.

(2) 수소 벤트 스택을 공정 지역에 설치하고자 하는 경우에는 주변기기의 지지대 또는 해당 공정의 철골구조물 등을 활용하여 벤트 스택을 지지한다.

<붙임 1> 수소 취급설비와 주변기기 및 건축물과의 안전거리

수소 벤트 스택 및 벤트 배관의 공정 설계에 관한 기술 지침(KOSHA GUIDE) - 2021.12

D- 42- 2021 수소 벤트 스택 및 벤트 배관의 공정 설계에 관한 기술 지침(KOSHA GUIDE) - 2021....

blog.naver.com

'기준·규격 > 안전설계(D)' 카테고리의 다른 글

| SEMI 반도체 국제표준규격 정의 및 역할 (0) | 2023.03.05 |

|---|---|

| 혼합가스 가연성여부 판단 및 LFL 계산(KS B ISO 10156:2017) (1) | 2023.03.05 |

| NFPA 497 Chemical (Vapor) Classifi cation (0) | 2023.03.05 |

| 통기설비 설치에 관한 기술지침(KOSHA GUIDE) - 2018.06 (1) | 2023.03.05 |

| 방호구조의 설계 및 설치에 관한 기술지침(KOSHA GUIDE) - 2018.11 (0) | 2023.03.05 |