11. 회전 전기기계

11.1 일반 사항

(1) 회전 전기기계에 대하여는 추가적인 과부하 보호조치를 강구한다. 다만, 정격전압 및 정격 주파수에서 기동전류를 연속적으로 견딜 수 있는 경우 또는 용인 가능한 가열 범위 내에서 단락전류(발전기의 경우에 한한다)를 견딜 수 있는 경우에는 그러하지 아니하다.

(2) 회전 전기기계의 과부하 보호를 위한 장치의 종류는 다음과 같다.

(가) 회전 전기기계의 정격전류를 초과하지 아니하도록 설정되어 있고, 3상을 모두 모니터링하는 전류 종속 시간차 보호장치의 경우 그 보호장치는 설정전류의 1.2배에서는 2시간 이내에 작동하고 설정전류의 1.05배에서는 2시간 이내에 작동하지 아니하는 것

(나) 내장형 온도 감지기에 의한 직접 온도 제어 장치

(다) 그 밖에 이와 동등 이상의 성능을 가지는 장치

11.2 내압방폭구조 “d” 전동기

11.2.1 컨버터로 공급되는 전동기

(1) 컨버터 전원으로 다양한 주파수와 전압을 공급하는 전동기는 다음 중 어느 하나가 필요하다.

(가) 전동기는 KS C IEC 60079-0에 따른 서술된 문서 및 제공된 보호 장치와 함께 설명된 컨버터를 갖는 단위로 정격(duty)에 따른 형식시험을 하여야 한다.

(나) 컨버터와 하나의 유닛 형태로 형식시험을 받지 아니한 전동기의 경우에는 전동기에 관한 기술문서에서 규정하는 내장형 온도감지기로 직접 온도를 제어하는 방법(또는 기기) 또는 전동기 외함의 표면 온도를 제한하는 그 외의 효과적인 수단이 강구된 것이어야 한다. 요구되는 부하에서 전원, 속도범위, 토크 및 주파수를 감안한 온도제어 유효성의 타당성을 확인한 후 그 결과가 문서화되고, 보호장치의 작동방식은 전동기를 전기적으로 분리시키는 것이어야

한다.

주) 1. 어떤 경우에는 전동기 축에서 가장 높은 표면 온도가 발생한다.

2. 전류 종속 시간차 보호장치(11.1에 따른)는 “다른 효과적인 조치”로 간주되지 않는다.

(2) 방폭구조 “e” 단자함이 있는 전동기의 경우 출력에 고주파 펄스가 있는 컨버터를 사용할 때 단자함에서 발생할 수 있는 과전압 스파이크(overvoltage spike) 및 고온을 고려하여야 한다.

11.2.2 감압 시동(소프트 기동)

(1) 소프트 기동 기능이 있는 전동기는 다음 중 어느 하나이어야 한다.

(가) 사용하는 보호장치 및 기술문서에서 규정하는 감압시동 장치와 함께 유닛 형태로 형식시험을 받은 것일 것

(나) 감압시동 장치와 하나의 유닛 형태로 형식시험을 받지 않은 전동기의 경우에는 전동기에 관한 기술문서에서 규정하는 내장형 온도감지기로 직접 온도를 제어하는 방법(또는 기기) 또는 11.1에 따라 전동기 외함의 표면 온도를 제한하는 그 외의 효과적인 수단이 강구된 것이거나, 정해진 표면온도를 초과하지 아니하도록 전동기의 속도를 제어하는 장치가 설치된 것일 것. 이 경우 온도 제어의 유효성 또는 시동(run up)의 적정성을 확인하고 그 결과를 문서화하여야 하며, 보호장치는 전동기의 전원을 차단하는 방식이어야 한다.

주) 소프트 기동은 짧은 시간 동안 사용되는 것으로 간주한다.

(2) 방폭구조 “e” 단자함이 있는 전동기의 경우 출력에 고주파 펄스가 있는 컨버터를 사용할 때 단자 박스에서 발생할 수 있는 과전압 스파이크 및 고온을 고려하여야 한다.

11.3 안전증방폭구조 “e” 전동기

11.3.1 주전원 작동

(1) 11.1절 기준을 충족시키기 위하여 반한시(inverse time) 지연 과부하 보호장치는 전동기의 전류를 모니터링할 뿐만 아니라 전동기 정지 후 명판에 표시된 시간 tE 내에 전기공급을 차단하는 것이어야 한다. 사용자는 기동전류와 정격전류의 비율에 따라 과부하 계전기(overload relay) 또는 과부하 트립장치(overload release)의 지연 시간에 관한 정보를 제공하는 전류-시간 특성곡선을 보유하고 있어야 한다.

(2) 곡선은 주위 온도 20 °C와 관련된 저온상태에서의 지연 시간 값과 최소 3에서 8까지의 기동전류 비율(IA/IN) 범위에 대한 값으로 나타낸다. 보호 장치의 트리핑시간(tripping time)은 지연 ±20 %의 값과 같아야 한다.

(3) 성형결선(star wound) 전동기와는 달리 델타결선(delta wound) 전동기의 경우(특히 전동기가 작동하는 동안) 1상이 손상되더라도 이를 발견하지 못할 수 있으며, 이로 인한 전동기 인입선로의 전류 불평형으로 전동기가 가열될 수 있다. 시동시 낮은 토크가 걸리는 델타결선 전동기의 경우 권선이 고장 나더라도 시동이 가능할 수 있어, 권선이 고장 난 상태를 장기간 인지하지 못할 수 있다. 따라서 델타결선 전동기에는 전동기가 심하게 가열되기 전에 전동기의 전류 불평형을 감지할 수 있도록 상 불평형 보호장치를 설치한다.

(4) 연속운전용으로 설계된 전동기의 경우로서 시동이 어렵지 아니하고 시동 횟수가 빈번하지 아니한 경우에는 전동기에 추가적인 가열이 발생하지 아니하므로 반한시 지연 과부하 보호장치(inverse-time delay overload protection)를 설치하는 것이 가능하다. 시동하는 것이 어렵거나 빈번하게 시동하는 용도로 설계된 전동기의 경우에는 전동기의 제한온도를 초과하지 아니하도록 하는 적절한 보호장치를 구비한 경우에만 반한시 지연 과부하 보호장치를 사용한다.

(5) 위에서 시동하는 것이 어려운 조건이란 선정된 반한시 지연 과부하 보호장치에 의하여 전동기가 정격속도에 도달하기 전에 차단되는 경우를 말하며, 이는 일반적으로 전체 시동시간이 1.7tE를 초과하는 경우에 발생한다.

(6) 운전 : 전동기의 운전부하가 S1(정부하에서의 연속운전)이 아닌 경우, 사용자는 운전의 정의가 적합한지를 결정하기 위한 적절한 정수를 확보한다.

(6) 기동 : 전동기 보호장치가 시동 중 전동기 작동을 중단시키지 아니하도록 전동기의 직접 온라인 시동시간을 가능한 한 tE 시간 미만으로 설정한다. 시동시간이 tE 시간의 80 %를 초과하는 경우에는, 전동기의 사용 설명서에서 규정하고 있는 운전 상태에서의 시동에 대한 제한사항을 전동기 제조자로부 터 확인한다.

(8) 자동재투입(자동재시동)은 재투입 동안 회전자 또는 절연 시스템에서 스파크 발생 위험이 증가하므로 바람직하지 아니하다. 전동기가 자동적으로 재시동되도록 되어 있는 경우에는 상 일치를 위한 특정 시한 재투입, 압력방폭구조 Ex “p” 및 일시 전압 제한장치와 같은 추가적인 보호수단을 강구한다.

(9) 직접 온라인 시동 중에는 전압 강하로 시동 전류는 감소하고 시동시간(run-up time)은 증가한다. 시동 동안 전압이 정격순전압(UN, rated net voltage)의 85 % 미만인 경우에는 이러한 효과 때문에 소규모 전압강하가 상쇄되지만 전동기 제조자는 시동에 관한 제한 사항을 고지한다.

(10) 전동기는 제조자에 의해 고정된 횟수의 기동 시도를 제한할 수 있다.

(11) 방폭구조 “e”에 따른 기계의 보호 계전기는 11.1의 요구 사항 외에도 다음을 수행하여야 한다.

(가) 각 상에서 전류를 감시

(나) 전동기의 전 부하 상태에 근접한 과부하 보호 기능을 제공

(12) 전동기를 시동하는 것이 어렵지 아니하거나 드물게 시동하는 부하유형 S1인 전동기의 경우에는 반한시 지연 과부하 보호 계전기를 적용할 수 있다. 전동기를 시동하는 것이 어렵거나 빈번하게 시동하는 경우에는 전동기의 지정된 운전정수 범위 내에서 제한온도를 초과하지 아니하도록 하는 보호장치를 설치한다. 시동시간이 1.7tE를 초과하는 경우에는 시동 중에 반한시 계전기가 전동기의 시동을 중단할 수 있는 것이어야 한다.

주) S1 이외 부하유형의 경우와 같은 특정 상황에서는 온도 감지 장치 및 보호 장치와 함께 전동기를 인증받을 수 있다. 이러한 경우에는 tE 시간이 확인되지 아니할 수도 있다.

11.3.2 권선 온도 감지기

(1) 보호 장치와 관련된 11.1 권선 온도 감지기의 요구 사항을 충족시키기 위해서는 전동기가 구속된 경우에도 전동기의 과열 보호에 적합하여야 한다.

(2) 내장된 온도 감지기를 사용하여 전동기의 제한 온도를 제어하는 것은 전동기 설명서에 명시된 경우에만 허용된다.

(3) 시간 tA는 온도 감지기의 응답 시간을 규정하고 또한 검증되어야한다.

주) 1. 내장형 온도 감지기 및 관련 보호 장치의 형식이 전동기에 식별될 수 있다.

2. 보호 장치를 시험함으로써 시간 tA의 검증(<부록 3> 및 KS C IEC 60079-17 참조)은 사용자에 의해 수행된다.

11.3.3 정격 전압이 1 kV 초과하는 기계

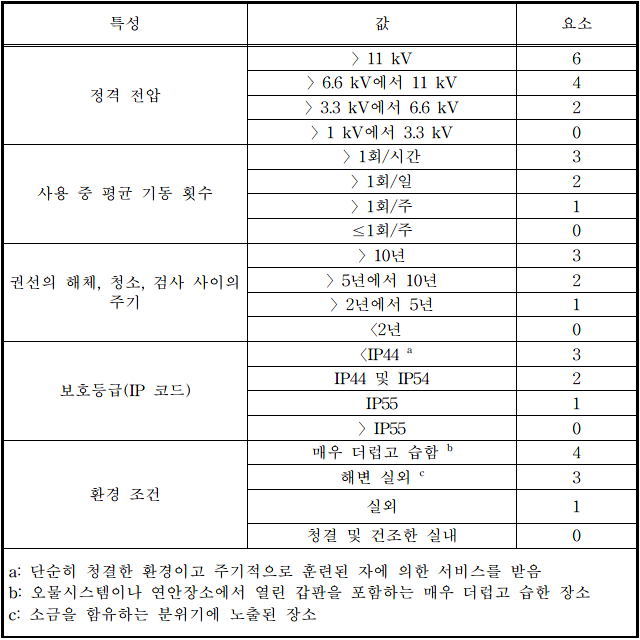

(1) 정격 전압이 1 kV를 초과하는 기계는 <부록 6>의 <부록 표 6.1>의 값을 고려하여 선정하여야 한다.

(2) 위험 요소의 총합이 6보다 큰 경우에는 결로 방지용 스페이스 히터가 사용되고 기동 시간에 용기에 가스 폭발분위기가 포함되지 않도록 특별 조치를 하여야 한다.

주)

1. 기계가 “특수 조치” 하에서 작동하도록 의도된 경우, 인증서는 KS C IEC 60079-0에 따라 기호 “X”를 갖는다.

2. 특별 조치는 사전 기동 환기, 기계 내부의 고정 가스 탐지 적용 또는 제조자의 설명서에 명시된 다른 방법을 포함할 수 있다.

3. 최신 KS C IEC 60079-7 표준에 따라 제조된 1 kV 이상의 모든 Ex “e” 전동기의 경우, 고정자는 가스 폭발분위기에서 형식시험을 하고 결로 방지용 스페이스 히터가 장착된다.

11.3.4 컨버터로 공급되는 전동기

(1) 컨버터로 주파수 및 전압을 변화시켜 전원이 공급되는 전동기는 컨버터 및 보호장치와 관련된 정격에 따른 형식시험을 수행하여야 한다.

(2) 전동기는 정격 범위 내에서 사용하여야 하며 컨버터 구성은 주파수 범위 및 최소 반송 주파수와 같은 기타 지정된 정수와 관련된 전동기 정격 정보와 일치하도록 설정한다.

(3) 컨버터 구성은 정수를 조정할 수 있어야 한다.

주) 영구자석 전동기는 전원이 제거된 후에도 타력운전(coasting)을 하며 발전기로 작동한다. 전압이 정격전압을 초과할 가능성이 있는 Ex “eb”인 전동기의 경우에는 전동기 및 컨버터 시스템이 타력운전으로 인하여 발생하는 전압에 적합한 것이어야 한다.

11.3.5 감압 시동(소프트 기동)

(1) 소프트 기동 기능이 있는 전동기는 다음 중 어느 하나가 필요하다.

(가) 사용할 보호장치 및 기술문서에서 규정하는 감압 시동 장치와 함께 유닛 형태로 형식시험을 받은 것일 것

(나) 감압 시동 장치와 하나의 유닛 형태로 형식시험을 받지 아니한 전동기의 경우에는 전동기에 관한 기술문서에서 규정하는 내장형 온도감지기로 직접 온도를 제어하는 방법(또는 기기) 또는 전동기의 온도를 제한하는 그 외의 효과적인 수단이 강구된 것이거나, 정해진 표면온도를 초과하지 아니하도록 전동기의 속도를 제어하는 장치가 설치된 것이어야 한다. 이 경우 온도 제어의 유효성 또는 시동(run up)의 적정성을 확인하고 이 정보들을 문서화하여야 하며, 보호장치는 전동기의 전원을 차단하는 방식이어야 한다.

주) 소프트 기동은 짧은 시간 동안 사용되는 것으로 간주한다.

(2) 출력에 고주파 펄스가 있는 소프트 기동 장치를 사용할 때, 단자함에서 발생할 수 있는 과전압 스파이크 및 높은 온도를 고려하여야 한다.

11.4 압력방폭구조 “p” 및 분진압력방폭구조 “pD” 전동기

11.4.1 컨버터로 공급되는 전동기

(1) 컨버터 전원으로 다양한 주파수 및 전압을 공급하는 전동기는 다음 중 하나가 필요하다.

(가) 컨버터로 주파수 및 전압을 변화시켜 전원이 공급되는 전동기는 컨버터 및 보호 장치와 관련된 정격에 따른 형식시험을 수행하여야 한다.

(나) 컨버터와 하나의 유닛 형태로 형식시험을 받지 아니한 전동기의 경우에는 전동기에 관한 기술문서에서 규정하는 내장형 온도감지기로 직접 온도를 제어하는 방법(또는 기기) 또는 전동기 외함의 표면 온도를 제한하는 그 외의 효과적인 수단이 강구된 것이어야 한다. 요구되는 부하에서 전원, 속도범위, 토크 및 주파수를 감안한 온도제어장치 유효성의 타당성을 확인하고 문서화한다. 보호장치의 작동방식은 전동기를 전기적으로 분리시키는 것이어야 한다.

주)

1. 어떤 경우에는 전동기 축에서 가장 높은 표면 온도가 발생한다.

2. 전류 종속 시간차 보호장치(11.1 참조)는 “다른 효과적인 조치”로 간주되지 않는다.

(2) 출력단에서 고주파 펄스를 발생시키는 컨버터를 Ex “e” 또는 Ex “n” 구조의 단자함이 설치된 전동기에 사용한 경우에는 단자함에서 발생할 수 있는 과전압 스파크 및 고온에 주의하여야 한다.

11.4.2 감압 시동(소프트 기동)

(1) 소프트 기동 기능이 있는 전동기는 다음 중 어느 하나가 필요하다.

(가) 사용하는 보호장치 및 기술문서에서 규정하는 감압시동 장치와 함께 유닛 형태로 형식시험을 받은 것일 것.

(나) 감압시동 장치와 하나의 유닛 형태로 형식시험을 받지 아니한 전동기의 경우에는 전동기에 관한 기술문서에서 규정하는 내장형 온도감지기로 직접 온도를 제어하는 방법(또는 기기) 또는 전동기의 표면온도를 제한하는 그 외의 효과적인 수단이 강구된 것이거나 정해진 표면온도를 초과하지 아니하도록 전동기의 속도를 제어하는 장치가 설치된 것이어야 한다. 이 경우 온도제어의 유효성 또는 시동(run up)의 적정성을 확인하고 그 결과를 문서화하여야 하

며 보호장치는 전동기의 전원을 차단하는 방식이어야 한다.

주) 소프트 시동은 짧은 시간 동안 사용되는 것으로 간주한다.

(2) 출력에 고주파 펄스가 있는 소프트 기동 장치를 사용할 때, 단자함에서 발생할 수 있는 과전압 스파이크 및 고온이 발생하지 않도록 주의하여야 한다.

11.5 분진밀폐방폭구조 “t” 전동기

11.5.1 컨버터로 공급되는 전동기

(1) 컨버터 전원으로 다양한 주파수 및 전압을 공급하는 전동기는 다음 중 하나가 필요하다.

(가) 사용하는 보호장치 및 IEC 60079-0에 의하여 작성된 기술문서에 적합한 컨버터와 함께 유닛 형태로 이 기준에 따른 형식시험을 받은 전동기

(나) 컨버터와 하나의 유닛 형태로 형식시험을 받지 아니한 전동기의 경우에는 전동기에 관한 기술문서에서 규정하는 내장형 온도감지기로 직접 온도를 제어하는 방법(또는 기기) 또는 전동기 외함의 표면 온도를 제한하는 그 외의 효과적인 수단이 강구된 것이어야 한다. 요구되는 부하에서 전원, 속도범위, 토크 및 주파수를 감안한 온도제어장치 유효성의 타당성을 확인하고 문서화한다. 보호장치의 작동방식은 전동기를 전기적으로 분리시키는 것이어야 한다.

주)

1. 어떤 경우에는 전동기 축에서 가장 높은 표면 온도가 발생한다.

2. 전류 종속 시간차 보호장치(11.1 참조)는 “다른 효과적인 조치”로 간주되지 않는다.

(2) 출력에 고주파 펄스가 있는 소프트 기동 장치를 사용할 때, 단자함에서 발생할 수 있는 과전압 스파이크 및 고온도이 발생하지 않도록 주의하여야 한다.

11.5.2 감압 시동(소프트 기동)

(1) 소프트 기동 기능이 있는 전동기는 다음 중 어느 하나가 필요하다.

(가) 전동기는 설명 문서에 명시된 소프트 기동 장치 및 제공된 보호 장치와 관련하여 하나의 유닛으로 형식시험을 한 것일 것

(나) 감압시동 장치와 하나의 유닛 형태로 형식시험을 받지 아니한 전동기의 경우에는 전동기에 관한 기술문서에서 규정하는 내장형 온도감지기로 직접 온도를 제어하는 방법(또는 기기) 또는 전동기의 표면온도를 제한하는 그 외의 효과적인 수단이 강구된 것이거나 정해진 표면온도를 초과하지 아니하도록 전동기의 속도를 제어하는 장치가 설치된 것이어야 한다. 이 경우 온도제어의 유효성 또는 시동(run up)의 적정성을 확인하고 그 결과를 문서화하여야 하

며 보호장치는 전동기의 전원을 차단하는 방식이어야 한다.

주) 소프트 시동은 짧은 시간 동안 사용되는 것으로 간주한다.

(2) 출력에 고주파 펄스가 있는 소프트 기동 장치를 사용할 때, 단자함에서 발생할 수 있는 과전압 스파이크 및 고온도이 발생하지 않도록 주의하여야 한다.

11.6 비점화방폭구조 “nA” 전동기

11.6.1 컨버터로 공급되는 전동기

컨버터 전원으로 다양한 주파수와 전압을 공급하는 전동기는 다음 중 하나가 필요하다.

(가) 사용하는 보호장치 및 IEC 60079-0에 의하여 작성된 기술문서에 적합한 컨버터와 함께 유닛 형태로 이 기준에 따른 형식시험을 받은 전동기

(나) 컨버터와 하나의 유닛 형태로 형식시험을 받지 아니한 전동기의 경우에는 전동기에 관한 기술문서에서 규정하는 내장형 온도감지기로 직접 온도를 제어하는 방법(또는 기기) 또는 전동기 외함의 표면 온도를 제한하는 그 외의 효과적인 수단이 강구된 것이어야 한다. 요구되는 부하에서 전원, 속도범위, 토크 및 주파수를 감안한 온도제어장치 유효성의 타당성을 확인하고 문서화한다. 보호장치의 작동방식은 전동기를 전기적으로 분리시키는 것이어야 한다. 또는 전동기는 KS C IEC 60079-15에 따라 계산하여 온도 등급을 결정하여야 한다.

11.6.2 감압 시동(소프트 기동)

소프트 기동 기능이 있는 전동기는 다음 중 어느 하나가 필요하다.

(가) 전동기는 설명 문서에 명시된 소프트 기동 장치 및 제공된 보호 장치와 관련하여 하나의 유닛으로 형식시험을 한 것일 것.

(나) 감압시동 장치와 하나의 유닛 형태로 형식시험을 받지 아니한 전동기의 경우에는 전동기에 관한 기술문서에서 규정하는 내장형 온도감지기로 직접 온도를 제어하는 방법(또는 기기) 또는 전동기의 표면온도를 제한하는 그 외의 효과적인 수단이 강구된 것이거나 정해진 표면온도를 초과하지 아니하도록 전동기의 속도를 제어하는 장치가 설치된 것이어야 한다. 이 경우 온도제어의 유효성 또는 시동(run up)의 적정성을 확인하고 그 결과를 문서화하여야 하며 보호장치는 전동기의 전원을 차단하는 방식이어야 한다.

주) 소프트 시동은 짧은 시간 동안 사용되는 것으로 간주한다.

11.6.3 정격 전압이 1 kV를 초과하는 기계

(1) 정격 전압이 1 kV를 초과하는 기계는 <부록 6>의 <부록 표 6.1>의 값을 고려하여 선정하여야 한다.

(2) 위험 요소의 총합이 6보다 큰 경우에는 결로 방지용 스페이스 히터가 사용되고 기동 시간에 용기에 가스 폭발분위기가 포함되지 않도록 특별 조치를 하여야 한다.

주) 1. 기계가 “특별 조치” 하에서 작동하도록 의도된 경우, 인증서는 KS C IEC 60079-0에 따라 기호 “X”를 갖는다.

2. 특별 조치는 시동 전 환기, 기계 내부의 고정 가스 탐지 적용 또는 제조자의 설명서에 명시된 다른 방법을 포함할 수 있다.

12. 조명기구

(1) 방폭구조 “e” 또는 “nA” 형식의 형광 램프 및 전자식 안정기를 갖춘 등기구는 온도 등급 T5 또는 T6이 요구되거나 주변 온도가 60 °C를 초과하는 곳에서는 사용하지 않아야 한다.

주) 이 제한에 따르면 램프의 EOL(End Of Life) 위험효과를 최소화할 수 있다.

(2) 핀(pin)이 있는 램프의 경우 핀은 동(brass)으로 만들어야 한다.

(3) 도전성 코팅이 된 비 도전성 재료를 사용하는 램프(예를 들면 바이 핀, 텅스텐 램프의 나사 연결부)는 설비와 함께 시험하지 않으면 램프 단독으로 사용하지 않아야 한다.

주) 이 제한은 핀 또는 엔드 캡이 도전성 필름 코팅이 된 플라스틱 또는 세라믹일 수 있는 램프에 적용하기 위한 것이다.

13. 전기 가열 시스템

13.1 일반 사항

(1) “U”로 표시된 부품 인증만 있는 전기 가열 시스템 구성 요소는 설비의 구성 요소가 완전한 Ex 인증서로 허용되는 경우 여기에는 “X”가 포함될 수 있으며 장비 명판에는 온도 등급을 포함한 완전한 Ex 표시가 되어 있는 구성 요소 조합(현재는 설비라고 함)만 사용할 수 있다.

(2) 예를 들면, 전동기 결로 방지 히터는 다른 인증된 조립품의 일부로 설치되지 않는 한 다음과 같은 과전압 보호 기능이 있어야 한다.

(가) 7절에서 요구되는 보호에 추가하여, 접지 및 누전 전류로 인한 가열 효과를 제한하기 위하여 TT 또는 TN 유형의 시스템에 다음과 같은 추가 보호 장치를 설치하여야한다. 누전차단기(RCD)를 사용하여야 한다. 정격 동작전류가 30mA인 RCD를 우선 사용할 수 있다.

주) RCD에 대한 추가 정보는 KS C IEC 61008-1를 참조한다.

(나) 절연저항이 정격전압 당 50 Ω 이하인 IT 계통의 경우 전원 차단을 위하여 절연 모니터링장치를 사용한다. 단락용량계산(short-circuit calculation)의 경우에는 트레이싱 가열회로(trace heating circuit)의 부하전류를 고려한다.

13.2 온도 계측

(1) 온도 보호장치가 필요한 경우 그 장치는 운전온도 제어장치와 독립적인 것이어야 하고, 전기가열시스템의 전원을 직접 또는 간접적으로 차단하는 것이어야 한다. 보호장치의 재설정은 수동으로만 가능한 것이어야 한다.

(2) 온도 계측 시스템에 대한 요구 사항은 <표 11>과 같다.

<표 11> 온도 계측 시스템 요구 사항

13.3 온도 제한

(1) 저항 가열 장치 또는 유닛은 통전 중 제한 온도를 초과하지 않아야 한다.

(2) 이는 다음 방법 중 어느 하나에 의해 보장되어야 한다.

(가) 저항 가열 장치의 온도 자기-제한 특성을 이용한 안정화된 설계

(나) (지정된 사용 조건 하에서) 가열 시스템의 안정된 설계

주) EPL “Gb” 또는 “Gc”에 대한 안정화 설계는 일반적으로 과도한 온도에 대한 추가적인 보호를 필요로 하지 않는다.

(다) 13.4에 따른 안전 장치

(3) 저항 가열 장치의 온도에 영향을 미치는 관련 필요 자료는 KS C IEC 60079-0에

따라 준비되어야 할 문서가 제조자에 의해 제공되어야 한다.

주) 앞의 (나)와 (다)의 경우, 저항 가열 장치의 온도는 다음을 포함할 수 있는 다양한 정수 사이의 관계에 따른다.

- 주위 온도 범위

- 매체의 입구 및 출구 온도 또는 대상 제품의 온도

- 열매체의 종류 및 열매체의 물리적 성질(열전도도, 비열 용량, 동점도, 프란틀 수, 상대밀도)

- 온도 등급

- 열 출력

- 매체의 물리적 특성, 유속, 공급 전압 및 허용 표면 온도에 의존하는 열 유속

- 가열 장치의 형상(개별 가열 요소의 배치, 입사각, 열전달)

13.4 안전장치

(1) 안전장치는 다음과 같은 검지(sensing) 기능을 통하여 전기가열시스템을 보호한다.

(가) 저항 가열 장치의 온도 또는 해당되는 경우 그 주위의 온도

(나) 저항가열장치의 온도 또는 주변의 온도와 하나 이상의 다른 정수

주) (나)의 다른 정수의 예는 다음과 같다.

- 액체의 경우 액위 감시장치에 의하여 가열장치 상부 최소 50 ㎜의 수위 확인(액체가 없는 상태에서의 운전방지)

- 가스 및 공기와 같은 유동 매체의 경우 유동 감시장치에 의하여 최소 처리량 확인

- 소재를 가열하는 경우 가열장치 상부의 고정 또는 보제(auxiliary agent)에 의하여 열전달량 확인

(2) EPL “Gb” 또는 “Db”가 요구되는 장소에서의 안전장치는 저항 가열 장치 또는 장치의 전원을 직접 또는 간접적으로 차단한다.

(3) EPL “Gc” 또는 “Dc”가 요구되는 장소에서의 안전장치는 다음 중 어느 하나의 방법에 따른다.

(가) 저항 가열 장치 또는 장치의 전원을 직접 또는 간접적으로 차단

(나) 지속적으로 의도된 장소에 위치하도록 의도된 경보 출력 제공

(4) 재설정은 안전장치의 정보가 지속적으로 계측되는 경우를 제외하고는 도구를 사용하여 수동으로 수행하여야 하며 이전에 정의된 프로세스 조건이 복귀된 후에만 수행하여야 한다. 감지기가 고장 난 경우, 가열 장치는 제한 온도에 도달하기 전에 전원을 차단하여야 한다.

(5) 임의적인 안전장치의 조정을 방지하기 위하여 안전장치의 조정 기능은 잠금 및 봉인되어 있어야 하고 사용 중에는 이를 변경 할 수 없는 구조이어야 한다.

(6) 열 퓨즈는 제조자가 지정한 부품으로만 교체하여야 한다.

(7) 안전장치는 비정상 조건에서 작동되는 구조이어야 하고, 추가로 설치되는 것이어야 하며, 정상운전 조건에서 필요한 조정장치와는 기능적으로 독립적인 구조이어야 한다.

13.5 전기 트레이싱 가열 시스템

(1) 트레이싱 가열 시스템의 외부 금속의 금속 꼬임 또는 기타 동등한 도전성 물질은 효과적인 접지 경로를 제공하기 위하여 접지 시스템에 본딩되어야 한다.

(2) 접지 경로가 금속 피복, 금속 꼬임 또는 기타 동등한 도전성 물질에 의존하는 경우, 부식성 증기 또는 액체에 노출될 수 있는 경우 재료의 내화학성을 고려하여야 한다.

(3) 스테인리스 스틸 형식의 꼬임 및 시스는 일반적으로 높은 저항을 가지며 효과적인 접지 경로를 제공하지 못할 수 있다. 대체 접지 수단 또는 보완 접지 보호를 고려하여야 한다.

14. 내압방폭구조 “d”의 추가 요구사항

14.1 일반 사항

(1) Ex “d”만으로 완전하게 인증을 받은 설비만 설치되어야 한다.

(2) 부품에 관한 인증서(인증서에 “U” 표시가 있는 것)만을 가진 “d” 방폭구조의 외함 및 부품들을 폭발위험장소에 설치하여서는 아니 된다. 다만 “U” 표시가 있는 부품들로 구성된 조립체가 전체방폭인증서를 보유하고 있는 경우 이때 인증서에는 “X” 표시가 있을 수 있고 또한 온도등급이 포함된 전체방폭 표시가 전기기기의 라벨에 있는 경우에는 조립체(여기에서 설비라고 하는 것)의 부품으로 사용할 수 있다.

(3) “d” 방폭구조의 외함에 구멍을 추가하거나 그 외함의 인입부를 개조하는 작업은 제조자가 직접 수행하거나 적절한 방법으로 그 자격을 인증받은 서비스기관에서 수행한다.

(4) 설비를 재평가하지 않고 설비의 내부 구성 부품을 변경할 수 없으며 이는 본의 아니게 압력 중첩(pressure piling)이 발생하거나 온도 등급이 변경되거나 인증서를 무효화할 수 있는 문제가 발생할 수 있기 때문이다.

(5) 특정 가스 표시가 있거나 설비 그룹과 특정 가스 표시가 되어 있고 특정 가스 분위기에서 사용되는 설비는 특정 가스가 속한 설비 그룹의 요구 사항에 따라 설치되어야 한다. 예를 들어, 수소가스 분위기에서 사용되는 “IIB + H2”라고 표시된 설비는 IIC 설비로 설치된다.

(6) 평면 접합부 근처에서 도체와 관련된 심각한 아크가 발생할 수 있는 경우에는 “d” 방폭구조의 외함에 알루미늄 도체를 사용하지 아니한다. 결함의 발생을 방지하는 도체 및 단자절연을 사용하거나 마개 또는 나사 접합부가 있는 외함을 사용하여 심각한 아크로부터 “d” 방폭구조의 외함을 적절하게 보호할 수 있다.

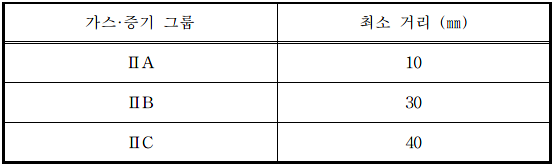

14.2 고체 장애물

방폭전기기기의 설치 시에는 철제품, 벽, 보호덮개, 설치 지지대, 전선관 및 기타 전기기기 등의 기기의 부품이 아닌 물체와 내압접합면과의 접근거리가 <표 13>에 규정된 거리 이내로 접근되지 않도록 유의하여야 한다. 다만, 기기의 이격거리 보다 짧은 거리에서 시험이 이루어져 안전하다고 판단된 경우에는 예외로 한다.

<표 12> 내압 접합면과 장애물과의 최소 이격거리

14.3 내압 접합면의 보호

(1) 내압 접합면의 부식 방지는 제조자의 문서에 따라 유지되어야 한다. 개스킷의 사용은 제조자 설명서에 명시된 경우에만 허용된다.

(2) 내압 접합면은 페인트를 칠하지 않아야 한다.

(3) 조립이 완료된 후 외함의 페인트칠(사용자에 의해)은 6.5.2 항에 따라 정전기 대전이 방지되도록 한다. 내압 접합면에 그리스를 도포하면 틈새를 통과하는 페인트의 양은 줄어들지만 제거되지는 않는다.

(4) 외함의 온도 등급에 대한 페인트의 영향을 고려하여야 한다. 또한 모든 표시를 읽을 수 있도록 하여야 한다.

(5) 제조자의 기술문서에 플랜지 접합부의 보호방법(예: 그리스 사용)에 관한 규정이 없는 경우에는 조립 전에 바셀린(petroleum jelly), 비누기 농축 광유(soap-thickened mineral oil) 등과 같은 내부식성 그리스(corrosion inhibiting grease)를 플랜지 접합면에 사용한다. 이 경우 사용하는 내부식성 그리스는 시간이 지나도 경화되지 아니하는 것이어야 하고, 증발용매를 함유하지 아니하는 것이어야 하며, 접합면을 부식시키지 아니하는 것이어야 하고, 비고착 특성(non-setting characteristic)이 유지되어 접합면이 잘 분리될 수 있는 것이어야 한다.

주)

1. 사용되는 그리스의 적합성 여부는 사용자가 판단한다.

2. 실리콘 계열의 그리스를 사용하면 가스 검출기의 일부 형식에 영향을 줄 수 있다(KS C IEC 60079-29 참조).

(6) 용기가 그룹 IIC에 해당되는 가스와 함께 사용되는 경우, 테이프를 사용하지 않아야 한다.

(7) 비경화성 그리스 베어링 섬유테이프는 다음과 같은 직선형 플랜지 접합부의 외부에 사용할 수 있다.

(가) 외함이 가스그룹 IIA의 가스에 사용되는 경우 플랜지 접합부의 모든 부분을 한 겹으로 감되 겹치는 부분이 최소화되도록 한다. 기존에 붙여진 테이프가 불량인 경우에는 새 테이프로 교체한다.

(나) 외함이 가스그룹 IIB의 가스에 사용되는 경우 플랜지의 접합면 사이 틈새는 플랜지의 너비에 관계없이 0.1 ㎜를 초과하지 아니하는 것이어야 한다. 플랜지 접합부의 모든 부분을 한 겹으로 감되 겹치는 부분이 최소화되도록 한다.

기존에 붙여진 테이프가 불량인 경우에는 새 테이프로 교체한다.

14.4 전선관 계통

(1) 전선관 사용을 위한 내압 실링장치는 다음의 하나와 같아야 한다.

(가) 기기와 함께 공급되고 기기 문서에 상세하게 기술

(나) 기기문서에 명시된 것과 같은 것

(다) KS C IEC 60079-1를 따를 것

(2) 전선관 실링장치는 내압방폭구조 외함의 일부이거나 내압방폭구조 외함의 인입부 바로 옆 또는 가능한 한 가까운 곳에 최소한의 피팅을 사용하여 설치하여야 한다.

주) 이 기준은 인접하게 결합된 외함들 사이의 밀봉에 대하여도 적용한다. 다만, 제조자가 하나의 조립체로 인증을 받은 것의 경우에는 그러하지 아니하다.

(3) 평행나사를 가진 전선관 실링장치와 내압방폭구조의 외함 사이에는 밀봉용 와셔를 장착할 수 있다. 이 경우 나사물림은 적어도 5산 이상이어야 한다. 비고착성이고 밀봉장치와 내압방폭구조 외함 사이에 접지가 유지되는 경우에는 그리스도 사용할 수 있다

(4) 전선관 실링장치를 외함에 직접 장착하거나 제조자의 지침에 따른 연결용 부속품에 의하여 장착하는 경우 그 위치는 내압방폭 외함 인입부 바로 옆이 되도록 한다. 실링장치 외면에서 외함 외벽까지의 거리는 가능한 한 짧게 하며, 전선관의 직경 또는 50 ㎜ 중 작은 값보다 커서는 아니 된다.

주) 가스 또는 증기의 누출 및 화염전파는 일반적인 연선 사이나 케이블의 각 심선 사이의 간극을 통하여 발생한다. 특수한 케이블 구조(예: 조밀한 구조의 연선, 각 연선의 밀봉 및 압출 베딩(bedding)로 누출을 줄이고 화염전파를 방지할 수 있다. 추가적인 정보는 9.3.2를 참조한다.

15. 안전증방폭구조 “e”의 추가 요구사항

15.1 일반 사항

(1) Ex “e”만으로 완전하게 인증을 받은 설비만 설치되어야 한다.

(2) 부품에 관한 인증서(인증서에 “U” 표시가 있는 것)만을 가진 “q” 방폭구조의 외함 및 부품들을 폭발위험장소에 설치하여서는 아니 된다. 다만 “U” 표시가 있는 부품들로 구성된 조립체가 전체방폭인증서를 보유하고 있는 경우 이때 인증서에는 “X” 표시가 있을 수 있고 또한 온도등급이 포함된 전체방폭 표시가 전기기기의 라벨에 있는 경우에는 조립체(여기에서 설비라고 하는 것)의 부품으로 사용할 수 있다.

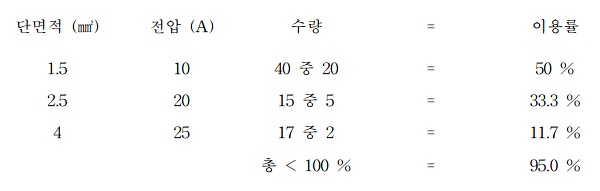

15.2 단자함 용기의 최대 소비 전력

(1) 용기 내의 전력 소비에 의해 발산되는 열이 요구되는 설비 온도 등급을 초과하지 않는 온도가 되도록 보장하여야 한다. 이것은 다음과 같이 수행할 수 있다.

(가) 허용 가능한 단자 수, 도체 크기 및 최대 전류와 관련하여 제조자가 제시한 설명서에 따름

(나) 제조자가 규정한 정수를 사용하여 계산된 손실 전력이 정격 최대 소비 전력보다 작은지 점검

(2) 도체의 길이를 외함 대각선의 길이의 절반이 되도록 하여 형식시험을 한다는 점을 감안하여 도체의 길이는 외함 대각선 길이의 절반보다 짧게 한다. 도체를 짧게 유지하면 평균 길이가 형식시험의 기준을 초과하지 않는다. 최대 허용전류에서 작동하는 용기 내부의 추가적인 도체 길이는 온도 등급을 초과할 수 있는 내부온도 증가로 될 수 있다.

(3) 6개 이상의 도체를 묶는 경우에는 온도 등급이 T6을 초과하거나 절연체가 손상될 수 있고 고온이 발생할 수 있으므로 회피하여야 한다.

(4) 제조자의 문서에는 각 단자 크기, 허용되는 단자 수, 도체 크기 및 최대 전류를 포함하여야 한다(<표 13>의 예 참조).

(5) 인증서에 달리 명시되지 않는 한 다음을 따른다.

(가) Ex “e” 단자만이 단자함 용기에 포함됨

(나) 다른 구성 부품은 허용되지 않음

(다) 한 개의 연결점에 한 개의 도체만 허용

15.3 도체 단말처리

(1) 일부 단말기 예를 들면, 슬롯 형식은 한 개 이상의 도체 입력을 허용할 수 있다. 하나 이상의 도체가 동일한 단자에 연결되는 경우, 각 도체가 적절하게 고정되도록 주의하여야 한다.

(2) 제조자의 문서에서 허용하지 않는 한, 서로 다른 단면의 두 도체는 처음에 단일 압착형 페룰(ferrule) 또는 제조자가 지정한 다른 방법으로 고정하지 않는 한 하나의 단자에 연결해서는 아니 된다.

(3) 단자대에 인접한 도체 사이의 단락 위험을 회피하기 위하여 각 도체의 절연은 단자의 금속부분까지 유지되어야 한다.

(4) 하나의 도체에 대하여 단일 나사식 새들 클램프(single screw saddle clamp)를 사용하는 경우에는 나사 주위의 도체 마지막 부분이 “U” 형태가 되도록 한다. 다만, 기기와 함께 제공된 기술문서에 의하여 “U” 형태가 아닌 방식으로 하나의 도체를 연결할 수 있도록 허용된 경우에는 그러하지 아니한다.

15.4 단면적과 연속 허용전류와 관련된 최대 도체 수

하나 이상의 값 조합이 가능하다면 표의 형태로 제조자에 의해 정보가 제공될 수 있다. 다른 전류 값 및/또는 단면적의 조합을 사용하는 경우 설치자가 테이블을 사용하여 계산하여야 한다. <표 13>은 계산 예를 보여준다. 동시에 모든 단자에 부하가 인가되지 않은 경우에는 계산을 위하여 부하 요소를 사용할 수도 있다.

<표 13> 규정된 단자 및 도체 배치의 예 - 단면적에 따른 최대 도체 수 및 허용연속 전류

16. 본질안전방폭구조 “i”의 추가 요구사항

16.1 일반 사항

(1) 본질안전회로는 폭발분위기에 점화되지 않도록 설계 당시부터 설비의 전기에너지를 제한하고자 하는 것으로, 전로의 차단·단락 또는 지락사고 시에도 타 전원으로부터의 에너지 유입을 억제시켜 본질안전방폭회로의 안전에너지 제한 값 이내로 유지하고자 하는 것이다. 이 원칙은 달리 명시하지 않는 한 본질안전방폭구조의 본질안전회로 및 관련 기기의 그룹 II 및 그룹 III에 동일하게 적용된다.

(2) 관련 기기는 5절에서와 같이 폭발위험장소 외부에 위치하거나 폭발위험장소 내부에 설치한 경우에는 적절한 다른 방폭구조를 제공하여야 한다.

(3) 습기 또는 먼지의 유입이나 도전성 부품의 접근으로 내재된 안전성이 손상될 수 있고 허용되지 않은 간섭 및 손상으로부터 보호하기 위하여 본질안전기기 및 관련 기기(예를 들면 배리어)의 구성 부품 및 내부 배선은 적합한 설비에 장착하여야 한다. 간섭 및 손상에 대해 유사 무결성이 제공되는 경우 대체 설치 방법을 사용할 수 있다.

(4) 본질안전회로 설치 기준의 목표는 보호하고자 하는 회로를 다른 회로로부터 격리상태를 유지하도록 하기 위한 것이다. 특별한 규정이 없는 한 본질안전회로에 관한 규정은 본질안전의 모든 수준(“ia”, “ib” 및 “ic”)에 동일하게 적용한다.

(5) 에너지제한회로 “nL”을 설치하는 경우에는 본질안전회로 “ic”에 관한 모든 요구사항을 준수한다.

16.2 기기보호수준(EPL) “Gb”, “Gc” 및 “Db”, “Dc”의 요구조건에 따른 설치

16.2.1 전기기기

(1) EPL “Gb” 요구사항을 만족하기 위한 설비는 분진 본질안전관련기기와 본질안전부품의 경우 KSC IEC 60079-11에 따라 최소한 보호수준 “ib” 이상이어야 한다.

(2) EPL “Gc” 요구사항을 만족하기 위한 설비는 분진 본질안전관련기기와 본질안전부품의 경우 KSC IEC 60079-11에 따라 최소한 보호수준 “ic” 이상이어야 한다.

(3) EPL “Db” 요구사항을 만족하기 위한 설비는 분진 본질안전관련기기와 본질안전부품의 경우 KSC IEC 60079-11에 따라 최소한 보호수준 그룹 Ⅲ “ib” 이상이어야 한다.

(4) EPL “Dc” 요구사항을 만족하기 위한 설비는 본질안전관련기기와 본질안전부품의 경우 KSC IEC 60079-11에 따라 최소한 보호수준 그룹 Ⅲ “ic” 이상이어야 한다.

(5) 관련 전기기기의 비본질안전 단자에 접속된 전기기기의 공급전압은 당해 전기기기의 명판에 표기된 정격전압(Um)보다 커서는 안 되며, 예상 단락전류 값은 1,500 A를 넘어서는 아니 된다.

(6) 고장 가능성이 높은 경우에는 상류(upstream)를 적절히 용단(fuse)하거나 보호조치함으로써 예상단락전류를 제한할 수 있다.

(7) 관련 전기기기의 명판에 표기된 Um이 250 V 보다 낮으면 아래의 어느 한 가지 방법으로 설치하여야 한다.

(가) 전압이 교류 50 V나 직류 120 V를 초과하지 않는 곳에는 SELV 시스템이나 PELV 시스템으로 설치

(나) IEC 61558-2-6이나 기술적으로 동등한 규격에 따르는 안전 절연변압기를 수단으로 설치

(다) IEC 60950, IEC 61010-1 또는 기술적으로 동등한 규격에 따르는 기기에 직접접속

(라) 직접 전지나 배터리로부터 전원공급

(8) 본질적으로 안전한 시스템의 일부를 구성하는 모든 장치는 합리적으로 실행 가능한 경우 본질적으로 안전한 시스템의 일부로 식별할 수 있어야 한다. 케이블 표시에 대해서는 16.2.2.6을 참조한다.

16.2.2 케이블

16.2.2.1 일반 사항

(1) 본질안전회로의 절연 케이블은 전로와 접지, 전로와 차폐층 및 차폐층과 접지 사이의 절연이 교류 500 V 또는 직류 750 V의 시험전압에 견딜 수 있는 것만을사용할 수 있다.

(2) 폭발위험장소 내에서 사용되는 심선의 직경은 0.1 ㎜ 보다 작아서는 안 되며, 이는 연선의 경우에도 적용된다.

16.2.2.2 케이블의 정수

(1) 사용되는 모든 케이블의 정수(Cc와 Lc, 또는 Cc와 Lc/Rc)는 다음 중 하나에 의하여 정하여야 한다.

(가) 케이블 제조자가 제시한 최악의 전기 정수

(나) 표본 측정에 의하여 결정된 정수

주) <부록 8>에 관련된 정수를 결정하는 방법을 참조한다.

(다) 일반 구조의 케이블(차폐층의 유무에 관계없이)의 2심 또는 3심이 상호 접속된 경우에 200 ㎊/m 및 1 μH/m 또는 30 μH/m

(2) FISCO 또는 FNICO 시스템이 사용되는 경우, 케이블 정수에 대한 요구 사항은 KS C IEC 60079-25를 준수하여야 한다.

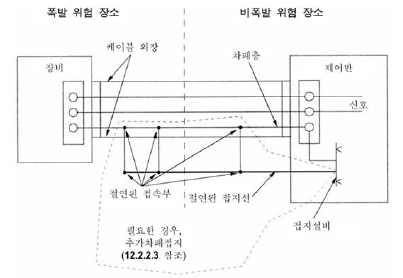

16.2.2.3 도전성 스크린의 접지

(1) 다음 (4)의 (가), (나) 및 (다)항을 제외한 차폐층이 요구되는 경우, 일반적으로 비폭발위험장소에 있는 전로 말단의 한 쪽만을 전기적으로 접속하여야 한다. 이는 전로의 한쪽 끝과 다른 쪽 사이의 국부적인 대지전위차로 인해 차폐층에 순환 전류가 흐르는 것을 방지하기 위한 것이다.

(2) 차폐 케이블 내에 접지된 본질안전회로가 있다면, 회로의 차폐층은 차폐된 본질안전회로와 같은 지점에서 접지한다.

(3) 접지되지 않은 본질안전회로 또는 부속회로가 차폐 케이블 내에 있다면, 차폐층은 한 점에서 등전위 본딩 회로와 접속한다.

(4) 특수한 경우는 다음과 같다.

(가) <그림 2>와 같이 차폐층이 특수한 이유(차폐층이 고저항 또는 유도장애를 방지하기 위하여 추가적으로 요구되는 경우 등)로 인해 여러 곳에 접지 접속점이 있고 다음과 같이 시설되는 경우

- 견고한 구조의 절연된 접지도체(일반적으로 최소 굵기 4 ㎟ 이상의 도체를 사용하되, 16 ㎟ 이상일 경우 클램프접속 이상의 견고한 방법으로 접속)

- 케이블과 모든 외장 케이블 내의 모든 도체가 500 V 또는 700 V 절연시험을 견딜 수 있도록 절연된 접지도체 및 차폐층이 배치된 경우

- 절연된 접지선과 차폐층이 비폭발위험장소 내의 동일 지점의 한 곳에서 접지된 경우(일반적으로 케이블의 끝은 비폭발위험장소에 있음)

- 9.3.7항에 적합하게 절연된 접지도체

- 절연된 접지도체와 함께 설치된 케이블의 인덕턴스/저항(L/R)비율이 16.2.2.5항의 요구사항에 따라 적합하게 설치되고 확인된 경우

<그림 2> 도전성 차폐층의 접지

(나) 전로 양 끝단 사이(예: 폭발위험장소와 비폭발위험장소 사이)의 등전위를 보증할 수 있도록 설비가 효과적으로 설치 및 유지관리되고 있다면, 케이블의 차폐층은 양 끝단 모두를 접지할 수 있다.

(다) 소용량의 커패시터(1 ㎋, 1,500 V 세라믹)를 통한 다중 접지는 전체 정전용량이 10 ㎋를 넘지 않는 경우에 한하여 적용할 수 있다.

16.2.2.4 케이블 외장 본딩

(1) 케이블 외장은 케이블의 각 말단에서 케이블 인입 장치 또는 이와 동등이상의 기능을 가지는 장치를 통하여 등전위 본딩시스템에 본딩한다. 중간에 정션박스 또는 그 밖에 전기기기가 있는 경우에는 이러한 지점에서 외장을 등전위 본딩시스템에 본딩할 수 있다. 케이블 외장이 임의의 중간지점에서 등전위 본딩시스템과 본딩되지 아니하여도 되는 경우에는 케이블의 말단에서 반대 측 말단까지 외장의 전기적 연속성이 유지되는 것이어야 한다.

(2) 케이블 인입점에서의 외장 등전위본딩이 실용적이지 않거나 설계에서 허용되지 않는 경우에는 점화성 불꽃을 일으킬 우려가 있는 외장과 등전위 본딩 사이에는 어떠한 전위차도 발생하지 않도록 주의하여야 한다. 경우에 따라서는 등전위 본딩계통과 외장과는 최소한 한 곳 이상에서 전기적인 본딩이 이루어져야 한다. 케이블 외장을 접지와 분리시키기 위하여 케이블 인입장치는 비폭발위험장소나 EPL “Gc”를 요구하는 장소에 설치하여야 한다.

16.2.2.5 케이블 및 배선의 설치

16.2.2.5.1 일반 사항

(1) 본질안전회로가 내장된 설비는 송전선 또는 대전류이송용단심케이블(heavy current-carrying single core cable) 근처의 외부 전기장 또는 자기장에 의하여 악영향을 받지 아니하도록 설치한다. 본질안전성능이 외부 전기장 또는 자기장으로부터 악영향을 받지 아니 하도록 하는 방법으로는 스크린 또는 꼬인 심선(twisted core)을 사용하거나 전기장 또는 자기장 발생원으로부터 적절한 거리를 유지하는 방법이 있다.

(2) 9.3.7에서 규정하는 케이블 설치에 관한 요구조건을 준수하되 폭발위험장소에서는 물론 비폭발위험장소에서도 부주의로 인하여 본질안전회로 케이블이 비본질안전회로 케이블에 연결되지 아니하도록 다음 기준을 준수한다.

(가) 본질안전회로 케이블은 다른 비 본질안전회로 케이블과 격리시킨다.

(나) 본질안전회로 케이블은 기계적 손상으로부터 보호되도록 설치한다(9.3.7 참조).

(다) 외장 조치가 된 케이블을 사용하는 경우, 적어도 하나의 회로유형(예: 외장 내의 회로가 모두 비본질안전회로로 구성된 경우 또는 모두 본질안전회로로 구성된 경우)에는 금속으로 피복되거나 스크린된 것을 사용한다.

16.2.2.5.2 도체

(1) 본질안전회로의 도체와 비본질안전회로의 도체가 하나의 케이블 내에 존재하는 것이어서는 아니 된다. 다만, 16.6에서 이를 허용하는 경우에는 그러하지 아니하다.

(2) 본질안전회로 및 비본질안전회로의 도체가 절연성 재질의 중간층(intermediate layer) 또는 접지된 금속 칸막이(metal partition)에 의하여 분리되지 아니한 경우에는 이를 동일한 번들(bundle) 또는 닥트에 설치하여서는 아니 된다. 다만, 16.2.2.7에서 허용하는 경우에는 그러하지 아니할 수 있고, 금속재 피복 또는 스크린을 본질안전회로나 비본질안전회로에 사용한 경우에 이를 분리하지 아니할 수 있다.

16.2.2.5.3 케이블에서의 미사용 심선

다심케이블의 사용하지 않는 심선은 다음 중 한 가지를 사용한다.

(1) 적합한 단자의 사용에 의하여 양끝을 각각 접지로부터 적절히 절연 조치

(2) 다심 케이블내의 다른 회로가 동일 케이블내의 모든 본질안전회로 접지에 사용되는 접지점에 접속되는 접지접속점을 갖고 있다면(예: 본질안전관련 기기를 통하여), 다른 끝에서 적절한 말단의 사용에 의하여 각각 접지로부터 적절히 절연

주) 열 수축 튜브을 사용하거나 미사용 심선을 적절한 단자에 종단 처리하는 것은 16.2.2.5.3의 요구 사항을 만족시킨다.

16.2.2.6 케이블의 표시

(1) 본질안전회로를 보유한 케이블은 본질안전회로의 일부분으로서 인식하기 위하여 표시하여야 하며(아래의 경우 제외), 만약 색이 있는 외장이나 외피를 사용하는 경우에는 밝은 청색이어야 한다. 본질안전회로를 밝은 청색 외피 케이블의 사용으로 구분하는 경우, 본질안전회로의 인식의 효율성을 떨어뜨리거나 혼란을 일으킬 수 있는 장소나 방법을 다른 목적으로 사용하여서는 안 된다.

(2) 만약 모든 본질안전과 비 본질안전 케이블이 금속외장 또는 차폐층이 있는 외장케이블로 되어 있다면, 본질안전회로 케이블 표시를 하지 않을 수 있다.

(3) 청색 중성선이 있는 곳에서 본질안전회로와 비본질안전회로 케이블 사이에 혼동을 일으킬 우려가 있는 곳에서는 표시방법 대신에 제어 캐비닛, 개폐장치, 분전반 등의 내 부에 설치하여야 한다. 이러한 조치에는 다음 방법을 포함한다.

- 밝은 청색 외피 내에서 심선을 조합

- 명판 부착

- 명확한 배치 및 공간분리

16.2.2.7 하나 이상의 본질안전회로를 포함하는 케이블

이 항은 16.2.2.1항 내지 16.2.2.6항에 추가하여 적용한다.

(1) 케이블에는 하나 이상의 본질안전회로를 포함할 수 있다. 이 경우 비본질안전회로가 본질안전회로와 함께 하나의 케이블에 존재하도록 하여서는 아니 된다. 다만, 16.6에 해당하는 경우는 그러하지 아니하다. 또한 16.2.2.8에서 규정하는 A형 또는 B형 케이블의 경우에는 본질안전 “ia” 회로를 본질안전 “ia” 및 “ib” 회로와 함께 존재하게 할 수 있다.

(2) 도체 절연체의 반지름 두께는 도체 직경과 절연체의 특성에 적합하여야 한다. 최소 반지름 두께는 0.2 mm 이상이어야 한다.

(3) 케이블은 다음의 절연내력시험에 최소한으로 견딜 수 있어야 한다.

(가) 함께 접속된 외장 및/또는 차폐층과 같이 접속된 모든 차폐층 사이에 교류 500V 또는 직류 750 V 인가

(나) 함께 묶여있는 절반의 케이블 도체 번들(bundle)과 함께 묶여있는 다른 절반의 도체 번들 사이에 교류 1000 V 또는 직류 1,400 V를 인가하여 수행한다. 다만, 전도성 스크린으로 보호되어 있는 본질안전회로를 하나 이상 포함하고 있는 케이블에 대하여는 이 시험을 적용하지 아니한다.

(4) 전압시험은 적절한 케이블 규격에 규정된 방법에 의하여 실시한다. 이러한 적절한 방법이 없는 경우, 이 시험은 KS IEC 60079-11의 내전압시험에 따라 실시하여야 한다.

주) 위의 요구 사항은 케이블 공급자나 제조자 또는 설치자의 검사증거를 제시로 대신할 수 있다.

16.2.2.8 하나 이상의 본질안전회로를 포함하는 케이블 유형과 고장에 관한 고려사항

(1) 본질안전회로에 사용되는 다심케이블에서 고려하여야 하는 고장은 사용되는 케이블의 종류에 따라 다르다.

(가) A형 : 16.2.2.7항의 요구사항을 충족시키는 케이블은 추가로 타 전로와 접속되는 것을 방지하기 위하여 본질안전회로에 개별 방호용 차폐가 있는 경우에는 케이블의 차폐가 최소한 전체 표면적의 60 % 이상이어야 한다. 회로사이의 고장은 고려하지 않는다.

(나) B형 : 고정 설치된 케이블이 손상에 대하여 효과적으로 방호되고, 16.2.2.7항의 요구사항을 만족하며 케이블 내의 최대 전압(Uo)이 60 V를 넘는 전로가 없는 경우에는 회로 사이의 고장은 고려하지 않는다.

(다) C형 : 케이블이 16.2.2.7항의 요구사항을 만족하지만, A형 또는 B형의 추가 요구 사항을 만족하지 않는 경우에는 심선 사이의 2선 단락사고와 동시에 4단자 개방회로를 고려하여야 한다. 동일 회로의 경우에는 “ia” 및 “ib”에서 요구되는 4배의 안전율을 갖고 있는 케이블에 흐르는 고장은 고려할 필요가 없다.

16.2.3 본질안전회로의 접지

(1) 본질안전회로의 접지방법은 다음 중 하나에 따라야 한다.

(가) 대지로부터 격리

(나) 본질안전회로가 설치되는 영역전체에 대한 등전위본딩 시스템이 존재하는 경우 등전위본딩 시스템의 한 지점에 연결

(2) 본질안전회로의 설치방법은 회로의 기능 요구사항과 제조자의 설명서에 따라 선정하여야 한다.

(3) 전로가 한지점만 접지된 각각의 보조회로로부터 전기적으로 분리된다면, 전로에서의 하나 이상의 접지접속점이 허용된다.

(4) 접지와 분리되어 있는 본질안전회로의 경우에는 정전기 축적에 주의한다. 이 경우 정전기 대전을 제거하기 위하여 0.2 ㏁를 초과하는 접지저항을 통하여 접지에 연결하는 경우에는 이를 접지한 것으로 보지 아니한다.

(5) 안전을 위하여 필요하다면, 전기적으로 격리되지 않은 안전배리어가 있는 본질안전 회로는 접지하여야 하고, 용접된 열전대와 같이 기능적인 이유로 필요한 경우에는 접지할 수 있다. 만약, 본질안전기기가 KSC IEC 60079-11에 따라 최소 교류 500 V의 내전압시험을 견딜 수 없다면 접지하는 것으로 검토한다.

(6) 접지된 기기(예: 설치방법에 의하여)와 관련 기기의 접지접속점 사이에 본딩도체가 사용된다면, 위의 (1)의 (가) 및 (나)항에 적합성을 요구하지 않는다. 이러한 경우에는 전문가의 의견을 받을 필요가 있고, EPL “Ga”를 요구하는 장소로 들어가는 전기적 격리가 없는 회로에는 사용하지 않도록 주의한다. 만약, 본딩도체가 사용된다면, 직경 4 ㎟ 이상인 구리 도체가 플러그 및 소켓을 사용하지 않고, 영구적으로 설치되고, 적절히 기계적으로 보호되고, IP등급을 제외한 “e” 방폭구조의 요구사항에 충족되는 단자설치 기준을 만족한 상태에서는 가능하다.

(7) 본질안전회로에서 전기격리가 없는(예: 제너 배리어) 안전배리어의 접지단자는 다음 중 하나에 따른다.

(가) 최단거리로 등전위 본딩 계통과 접속

(나) TN-S 시스템의 경우에는 연결지점과 주전원시스템의 접지지점 사이의 임피던스가 1 Ω 미만이 되는 접지지점(예: 스위치룸의 접지봉 또는 별도의 접지봉)에 연결한다.

(8) 도체와 접촉되는 금속부분(예: 제어패널의 프레임)을 통해 흐르는 고장전류로 인하여 접지 손상이 발생하지 아니하도록 도체에 절연을 하고, 손상의 위험이 높은 경우에는 기계적 보호장치도 한다.

(9) 접지접속부의 단면적은 다음 중 하나에 따라야 한다.

(가) 각 도체가 최대 가능전류(maximum possible current)를 수용할 수 있고, 그 전류를 연속적으로 흐르게 할 수 있으며, 개별 단면적이 1.5 ㎟ 이상인 구리도체 2개 이상

(나) 단면적이 4 ㎟ 이상인 구리도체 1개 이상

(10) 시험을 용이하게 수행할 수 있도록 접지 도체는 가능한 한 2개를 준비한다.

(11) 배리어 입력단자에 접속된 공급계통의 단락전류를 접지접속부가 흘릴 수 없는 경우에는 그 단면적을 증가시키거나 도체를 추가하여야 한다.

(12) 접지접속부가 접속함을 통하여 이루어진다면, 접속의 연속되는 통합성을 보증하기 위하여 별도의 고려를 필요로 한다.

16.2.4 본질안전회로의 검증

16.2.4.1 일반 사항

시스템 인증이 본질안전회로의 정수를 완전히 정의하지 않았다면, 다음의 모든 항목을 적용하여야 한다.

(1) 본질안전회로(케이블 포함)를 설치할 경우에는 최대 허용인덕턴스, 정전용량 또는 L/R 비율 및 표면온도 허용값을 초과하여서는 안 된다. 이 허용값은 관련 기기의 문서나 명판에 표시하여야 한다.

(2) 폭발위험장소에 설치하는 전기기기의 온도등급은 해당 전기기기의 명판 또는 기술문서에 표시되어 있으므로, 전기기기의 사용 조건에 따라 적합한 등급의 전기기기를 선정한다(일반적으로 주위온도 또는 입력 정수 Ui, Ii 및 Pi에 따라 결정된다).

16.2.4.2 시스템 기술문서

(1) 시스템 설계자는 전기기기의 품목, 시스템의 전기적 정수 및 상호연결에 관한 배선방법이 기술되어 있는 시스템 기술문서를 확보한다.

(2) 안전을 확보하기 위하여 필요한 시스템 문서의 정보를 유지하여야 하는 형식이 정확하게 기술되지 않았으면 도면, 일정, 유지 보수 설명서 또는 이와 유사한 문서와 같은 경우에는 여러 출처에서 다루어 질 수 있다.

(3) 특정 설치 및 관련된 모든 정보에 쉽게 접근할 수 있도록 문서를 준비하고 유지관리하여야 한다.

주) 시스템 도면 및 설치 도면의 가능한 형식은 KS C IEC 60079-25에 있다.

16.2.4.3 단일 전원 본질안전회로

(1) 각 본질안전설비의 허용 입력 전압 Ui, 입력 전류 Ii 및 입력 전력 Pi의 값은 각 전원의 출력 전압 Uo, 출력 전류 Io 및 출력 전력 Po보다 크거나 같아야 한다.

(2) 본질안전회로를 구성하는 전기기기의 기기그룹은 그 본질안전회로를 구성하는 전기기기의 가스그룹 중 가장 낮은 가스그룹과 동등이상이 되도록 한다(예: 기기그룹이 IIB 및 IIC인 전기기기로 구성된 회로의 가스그룹은 IIB로 한다).

(3) 본질안전회로의 기기보호등급은 그 본질안전회로를 구성하는 전기기기의 기기보호등급 중 가장 낮은 기기보호등급이 되도록 한다(예: “ib” 및 “ic”인 기기로 구성된 회로의 기기보호등급은 “ic”로 한다).

(4) 시스템에 연결된 모든 전기기기의 인덕턴스 및 커패시턴스와 모든 케이블의 인덕턴스 및 커패시턴스 값은 전원의 Lo 및 Co 값 이하가 되도록 한다.

(5) 케이블을 제외한 연결된 모든 전기기기의 총 인덕턴스 및 커패시턴스 값이 전원의 Lo 및 Co 값의 1 %를 각각 초과하는 경우에는 Lo 및 Co의 허용 값이 감소되므로 케이블 인덕턴스 및 커패시턴스의 허용가능 값을 조정한다(추가적인 정보는 IEC 60079-25에서 찾을 수 있다).

주) 연결된 전기기기 중에는 제조자가 Li 및 Ci 값을 표기하지 아니한 단순기기(simple apparatus)가 포함되어 있을 수 있고, 전원은 본질안전관련전기기기 또는 다른 본질안전전기기기와 관련되어 있을 수 있다.

(6) 모든 접속기기의 총 인덕턴스가 Lo의 1 %보다 큰 경우를 제외하고는 전원의 Lo/Ro 중 Lo의 값을 사용한 대안 평가 방법으로 사용할 수 있다. 모든 접속기기의 총 인덕턴스가 Lo의 1 %보다 큰 경우 케이블의 허용 L/R 비율은 KS C IEC 60079-25에 따라 다시 계산하여야 한다.

(7) 제한된 L/R비 값이 설정되어 있는 경우에는 케이블의 L/R 비율 값이 제한 L/R비 값 미만이 되도록 하고, Co 값도 연결된 전기기기 및 케이블에 적용한다.

(8) 문서에 전원의 Lo/Ro 값이 포함되어 있지 않은 경우, L/R 비율을 적용한 케이블 평가는 사용할 수 없다.

(9) 케이블 정수 관한 지침서는 16.2.2.2의 주어진 절을 참고한다.

16.2.4.4 하나 이상의 본질안전관련기기가 있는 본질안전회로

(1) 본질안전회로가 둘 이상의 관련 기기를 포함하거나 둘 이상의 본질안전회로가 상호 연결되는 경우 전체 시스템의 본질안전은 KS C IEC 60079-11 및 KS C IEC 60079-25에 따라 이론적인 계산 또는 불꽃점화시험을 통해 확인되어야 한다. 설비 그룹, 온도 등급 및 보호 수준이 결정되어야 한다.

(2) 전압 및 전류가 나머지 회로로부터 본질안전관련전기기기로 피드백되어 발생할 수 있는 위험을 고려한다. 본질안전관련전기기기의 전압 및 전류 제한요소의 정격이 다른 본질안전관련전기기기의 Uo 및 Io의 조합을 초과하지 아니하도록 한다.

주) 1. 비선형 전류/전압 특성을 갖는 관련기기의 경우 계산근거는 <부록 9>를 따른다. KS C IEC 60079-25의 비선형 및 선형 본질안전회로의 상호 연결에 대한 가이드를 사용할 수 있고 전문가의 조언을 구할 수 있다.

2. 고려중인 본질안전회로(KS C IEC 60079-25에 따른 선형 특성)에 대해 관련기기의 내부 저항 Ri = Uo/Io를 알 수 있다면, 둘 이상의 전원을 가진 회로의 평가를 위하여 KS C IEC 60079-25를 이용할 수 있다.

16.3 기기보호수준(EPL) “Ga” 또는 “Da” 요구사항을 만족하는 설치

(1) 본질안전회로는 다음의 특수 요구사항에 의하여 변경되는 경우를 제외하고는 16.2항에 의하여 설치하여야 한다.

(2) EPL “Ga”가 요구되는 장소에 본질안전방폭기기를 설치하는 때에는 IEC 60079-11에 따라 본질안전전기기기 및 본질안전관련전기기기를 설치한다. 이 경우 회로(모든 단순기기, 본질안전전기기기, 본질안전관련전기기기 및 상호연결케이블의 최대 허용전기 정수를 포함한다)의 기기보호등급은 “ia”인 것이어야 한다.

(3) 본질안전 및 비 본질안전회로 사이의 갈바닉 절연을 갖는 관련기기를 사용한다.

(4) 등전위본딩시스템의 경우에는 하나의 결함만으로도 점화 위험을 유발할 수 있으므로, 본질안전관련전기기기는 접지구조를 16.2.3.7(나)의 기준에 적합하거나, 안전한 지역에 위치한 단자에 연결된 주전원설비가 2중권선 변압기에 의하여 주전원으로부터 절연되거나, 이 경우 변압기의 1차 권선은 적절한 차단용량을 가진 정격퓨즈로 보호되는 경우에만 갈바닉 절연 없이 사용할 수 있다.

(5) 본질안전회로가 부속회로들로 나누어져 있는 경우 중 기기보호등급 “Ga”가 요구되는 장소에 설치하는 부속회로에 갈바닉 절연된 소자들이 포함되어 있는 경우 그 부속회로의 기기보호등급은 “ia”인 것이어야 한다. “Ga”가 요구되는 장소가 아닌 경우 부속회로들의 기기보호등급은 “ib” 또는 “ic”인 것이면 된다.

주) 갈바닉 절연은 비폭발위험장소나 기기보호등급이 “Gb”, “Gc” 및 “Dc”인 본질안전회로 내에 설치되어 있는 갈바닉 절연된 전기기기 또는 본질안전관련전기기기를 통하여 할 수 있다.

(6) 기능상의 이유로 회로를 접지하는 경우, 접지연결은 기기보호등급 “Ga” 또는 “Dc”가 요구되는 장소 외부에서 하되 기기보호등급이 “Ga” 또는 “Da”인 전기기기에 가능한 한 근접하게 연결한다.

(7) 회로를 작동하기 위하여 접지가 필수인 경우(예: 접지된 팁 열전대) 또는 전도성 프로브), 접지연결점은 하나가 되도록 한다. 다만, 다수의 접지 연결점으로 인한 고장이 발생하지 아니한다는 것을 입증하는 경우에는 그러하지 아니하다.

(8) 본질안전회로의 일부가 기기보호등급 “Ga” 또는 “Da”인 요구되는 장소에 설치되어 있고, 그전기기기 및 본질안전관련전기기기가 위험한 전위차를 발생시킬 우려가 있는 경우(예: 대기전기로 인하여 발생하는 전위차)에는 다음 기준 모두에 따른 조치를 강구한다.

(가) 기기보호등급 “Ga” 또는 “Da”가 요구되는 장소에서 가능한 한 가까운(가능한 한 1 m 이내로 한다)지역의 구조물과 케이블의 비접지본드심선(non-earth bonded core) 사이에 서지보호장치를 설치한다.

(나) 서지보호장치는 10 ㎄(IEC 60060-1에 따라 10회 작동 기준 8/20 ㎲ 임펄스)의 최소 피크방전전류를 수용할 수 있는 것이어야 하고, 서지보호장치와 구조물 사이 연결도체의 단면적은 4 ㎟의 구리와 동등이상의 성능을 가진 것이어야 한다.

(다) 서지보호장치의 방전개시전압은 사용자 및 설치 전문가가 결정한다.

(라) 본질안전회로에 하나 이상의 저전압 서지보호장치를 사용하게 되는 경우에는 해당 회로에 접지가 필요하게 되므로 본질안전시스템의 설계 시 이를 고려한다.

주) 서지보호장치의 사용에 관한 추가적인 정보는 IEC 60079-25에서 찾을 수 있다

(마) 기기보호등급 “Ga” 또는 “Da”가 요구되는 장소의 본질안전전기기기와 서지보호장치 사이에 설치되는 케이블은 낙뢰로부터 보호되도록 설치한다.

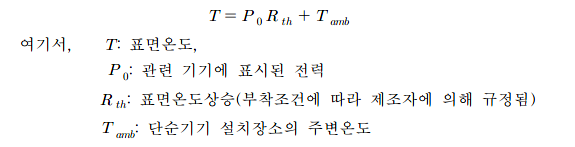

16.4 단순 기기

(1) 단순기기는 기기보호등급과는 무관하며 내구성 있게 라벨링을 하여 명확히 식별될 수 있도록 한다.

(2) 단순기기에는 제조자 또는 설치자를 포함하여 누구든지 라벨링할 수 있고, 단순기기라는 것이 명확히 식별될 수 있도록 임의의 명칭 표시 또는 코드를 사용하여 라벨링을 할 수 있다.

(3) 계기루프번호를 참조하여 단순기기를 식별하는데 도움이 되는 추가정보 등도 명판에 표시할 수 있다.

(4) 단순기기에 대한 정의는 3.5.5 및 다음 기준에 따른다.

(가) 예를 들면 스위치, 접속함, 저항 및 간단한 반도체 소자 등 수동 부품

(나) 예를 들면 커패시터 또는 인덕터와 같이 정수(시스템의 전반적인 안전을 결정할 때 고려되는 값)가 명확하고, 회로가 단순하며, 단일 부품으로 구성되어 있는 에너지저장원

(다) 예를 들면 에너지 발생량이 1.5 V, 100 mA 및 25 mW 이하인 열전대 및 광전지

(5) 단순 기기는 또한 KS C IEC 60079-11의 관련 요구 사항을 준수하여야 한다.

주) KS C IEC 60079-11에서는 단순 기기의 경우 방폭전기기기의 일반적인 표시를 하지 않아도 된다.

(6) 단순기기의 온도등급을 결정하는데 필요한 최고 온도는 전력원의 Po 값에 따라 다음 식에 의하여 산정한다.

(7) 총 표면적이 20 ㎟ 이상인 단순기기는 그것이 공급되는 최대 전력이 다른 주위 온도에 대하여 <표 15>에 주어진 값을 초과하지 않으면 온도 등급을 T4로 지정할 수 있다.

<표 15 > 기기그룹 II의 주변온도에 따른 최대 소비전력

(8) 소형 부품은 다음 제한 사항에 따라 온도 등급 T4 또는 T5로 지정될 수 있다.

(가) 표면적이 20 ㎟(리드선 제외)보다 작은 부품은 표면 온도가 275 ℃를 초과하지 않는 경우 T4로 분류할 수 있다.

(나) 표면적이 200 ℃를 초과하지 않고 1000 ㎟보다 작은 표면적(리드선 제외)은 T4로 분류할 수 있다.

(다) 표면적이 20 ㎟를 초과하고 1000 ㎟보다 작은 부품(리드선 제외)은 표면 온도가 200 ℃를 초과하지 않는 경우 T4로 분류할 수 있다.

주) 단순기기에 대한 최대 전력 제한의 조정은 그룹 III에 적용할 수 없다.

(9) 단순기기가 본질안전회로의 접지로부터의 절연성을 유지할 필요가 있는 경우에는 500 V의 접지에 대한 시험전압에 견딜 수 있거나, 교류 500 V 또는 직류 700 V 또는 본질안전회로의 전압 중 두 배 큰 전압에 견디어야 한다.

(10) 단자는 KS C IEC 60079-11에 따라 비본질안전 단자 또는 접속부로부터 최소 50 ㎜ 떨어져 있거나 다른 분리 방법으로 제공되어야 한다.

(11) 단순기기는 문서에서 특별히 허용하지 않는 한 본질안전 회로를 상호접속해서는 아니 된다.

주) 단자의 분리 및 절연에 대한 요구 사항은 KS C IEC 60079-11에 따른다.

(12) 본질안전회로의 단자함 및 스위치는 온도 상승이 40 K 미만이므로 주위 온도가 40 °C를 초과하지 않는 경우에는 T6, 55 °C를 초과하지 않는 경우에는 T5 또는 80 °C를 초과하지 않는 경우에는 T4의 온도 등급을 가질 수 있다.

16.5 단자함

16.5.1 일반 사항

(1) 습기 또는 분진의 유입이나 도전성 부품의 접근으로 내재된 안전성이 손상될 수 있고 허가되지 않은 간섭 및 손상으로부터 보호하기 위하여 본질안전기기 및 관련 기기의 구성 요소 및 내부 배선은 적합한 설비에 장착하여야 한다. 간섭 및 손상에 대해 유사 무결성이 제공되는 경우 대체 부착 방법을 사용할 수 있다.

(2) 사용된 단자함은 설치된 환경에 적합하여야 한다. 일반적으로 최소 IP 54 용기가 바람직하다. 케이블 인입 장치는 용기의 보호등급을 유지하여야 한다.

(3) 본질안전 배선 단자들 사이의 격리는 접지 부분으로부터 최소 3 ㎜ 이상 떨어져 있어야 한다.

(4) 단자함은 “경고 – 본질안전회로” 또는 기술적으로 동등한 문자로 표시되어야 한다.

주) 적절하게 인증을 받은 안전증 단자를 안전증 외함에 사용하는 경우에는 16.5.2 및 16.5.3의 요구 사항을 충족시킨다.

16.5.2 하나의 본질안전회로가 설치된 단자함

하나의 본질안전회로에 대한 추가 요구 사항은 없다.

16.5.3 하나 이상의 본질안전회로가 있는 단자함

본질안전회로 조합을 평가할 경우 본질안전방폭구조가 손상되지 않았음을 입증하는 경우를 제외하고는 본질 안전 요건을 유지하기 위하여 단자함은 다음 최소 요구 사항을 준수하여야 한다.

(1) 16.5.1의 용기 요구 사항에 추가하여 설비는 비금속 설비 및 비금속 부품, 금속

용기 및 용기의 금속 부품에 대해 KS C IEC 60079-0에 명시된 요구 사항을 적절하게 충족하여야 한다.

주) 비금속 설비 및 설비의 비금속 부분에 대한 KS C IEC 60079-0의 요구 사항은 충격 시험, 내광성 및 인위적인 노화와 같은 고려 사항을 포함한다. 금속 설비 및 설비의 금속 부품에 대한 KS C IEC 60079-0의 요구 사항은 예를 들어 충격 시험 및 합금에 사용되는 경금속의 양을 고려한다.

(2) 접속 설비의 노출된 도체 사이의 거리는 분리된 본질안전회로 사이에 최소 6 ㎜ 가 되어야 한다.

16.5.4 비본질안전회로 및 본질안전회로가 함께 설치된 단자함

(1) 16.5.3에 추가하여 본질안전 및 비 본질안전회로를 모두 포함하는 단자함은 다음에 따른 최소 요구 사항을 준수하여야 한다.

(가) 단자함이 폭발위험장소에 설치되는 경우에는 본질안전설비 및 비 본질안전 설비는 적절한 방폭구조 기술을 따라야 한다.

(나) 본질안전회로의 나도체 부분과 비 본질안전회로 사이의 이격거리는 적어도 50mm 또는 KS C IEC 60079-11에 같아야 한다.

(다) 통전된 비 본질안전회로에 접근할 수 있는 설비의 덮개에는 “경고 – 충전 중 개방하지 마시오”라는 문구가 있어야 한다.

(라) 방폭구조 “i”에 의해 보호되지 않는 모든 충전 부분은 장치의 설비가 열려있을 때 적어도 보호 등급 IP 30을 만족하는 별도의 내부 덮개가 있어야 한다. 또한 내부 덮개에는 “내부 IP 30 덮개로 보호된 비 본질안전회로”라는 표시가 부착되어야 한다.

주) 내부 덮개의 목적은 본질안전회로의 실제 유지 보수를 허용하기 위하여 용기가 잠시 열렸을 때 전원이 공급된 비 본질안전회로 접근에 대해 최소한의 허용 가능한 보호수준을 제공하는 것이다. 덮개는 감전으로부터 보호하기 위한 것은 아니다.

(2) 본질안전회로 단자는 비 본질안전회로의 단자와 구분하기 위하여 명확하게 식별되어야 한다.

(3) 이 표시는 색상을 사용할 수 있으며 색상은 밝은 청색으로 표시된다.

16.5.5 외부 연결용 플러그 및 소켓

(1) 외부의 본질안전회로 접속에 사용되는 플러그 및 소켓은 비 본질안전회로의 플러그 및 소켓과 분리할 수 있어야하며 상호 교환할 수 없다. 설비에 2개 이상의 플러그 및 소켓이 장착되어 외부 접속 및 교환 시 방폭구조에 악영향을 미칠 수 있는 경우 플러그 및 소켓은 상호 교환이 불가능하도록 제작되어야 한다. 플러그 또는 소켓을 열쇄로 채우거나 교환을 분명히 하기 위하여 각인 또는 색 표시로 식별하여야 한다.

(2) 연결부에 접지된 회로가 존재하고 접지 연결여부에 따라 방폭구조가 결정되는 경우에는 연결부를 접지도체, 연결부 및 단자에 관한 IEC 60079-11의 규정에 따라 구성한다.

16.6 특수용도

(1) 전원케이블의 감시와 같은 특수 용도로 사용되는 경우, 본질안전의 원리가 적용되는 회로는 전원회로의 케이블에 포함되도록 한다. 이러한 경우에는 수반되는 위험성을 구체적으로 분석한다.

(2) 다른 회로들이 통전상태일 때 본질안전성능이 요구되지 아니하고, IEC 60079-11 및 관련 IEC 60079(비본질안전회로를 보호하기 위한 방폭구조에 한다)기준의 요구조건을 충족하는 특수 용도의 경우에는 비본질안전회로에 사용되는 것과 동일한 플러그 및 소켓 조립체를 본질안전회로에 사용할 수 있다.

17. 가압용기의 추가 요구사항

17.1 일반 사항

(1) Ex “p”만으로 완전하게 인증을 받은 설비만 설치되어야 한다.

(2) “U”로 표시된 부품 인증만 있는 Ex “p” 용기 및 부품은 폭발위험장소에 설치해서는 아니 된다.

(3) 인증받지 아니한 외함(산업용 외함)을 인증 받은 제어 및 퍼지 장비와 함께 설치하여서는 아니 된다. 외함은 제어장비, 퍼지 장비 및 관련 기기와 함께 완전한 유닛 형태로 인증받은 것이어야 한다.

(4) 부품에 관한 인증서(인증서에 “U” 표시가 있는 것)만을 가진 “q” 방폭구조의 외함 및 부품들을 폭발위험장소에 설치하여서는 아니 된다. 다만 “U”표시가 있는 부품들로 구성된 조립체가 전체방폭인증서를 보유하고 있는 경우 이때 인증서에는 “X” 표시가 있을 수 있고 또한 온도등급이 포함된 전체방폭 표시가 전기기기의 라벨에 있는 경우에는 조립체(여기에서 설비라고 하는 것)의 부품으로 사용할 수 있다.

17.2 압력방폭구조 “p”

17.2.1 일반 사항

(1) 설치가 완료된 방폭전기기기가 이 기준 및 관련 기술문서의 요구사항을 준수하였는지 확인한다. 다만, 방폭구조에 관한 전반적인 평가가 실시된 경우에는 그러하지 아니하다.

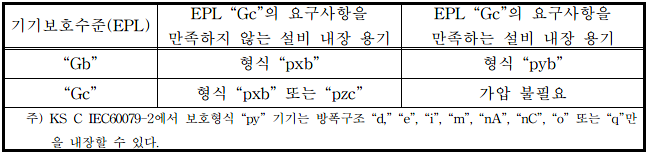

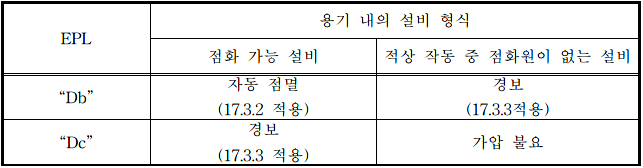

(2) “p” 방폭구조의 경우, 전기기기가 설치되는 장소에 요구되는 기기보호등급과 외함에 기기보호등급 “Gc”를 충족하지 못하는 기기가 포함되었는지를 검토하여 <표 16>에 따라 “pxb”, “pyb” 또는 “pzc” 중 설치 가능한 방폭구조를 결정한다.

<표 16> 기기보호수준과 방폭구조의 결정

(외함 내에 인화성 가스의 누출원이 존재하지 아니하는 경우)

17.2.2 닥트설비

(1) 모든 닥트 및 닥트 연결부는 다음 중 어느 하나의 기준에 따른 압력 또는 200 ㎩에 견딜 수 있는 것이어야 한다.

(가) 압력기기의 제조자에 의해 규정된 정상작동 중의 최대 압력의 1.5배

(나) 압력방폭구조 전기기기의 제조자에 의하여 가압설비의 압력원(예: 팬)이 지정되어 있는 경우, 모든 출구부를 폐쇄한 상태에서 가압설비에 의하여 도달될 수 있는 최고 압력

(2) 닥트 및 닥트 연결부의 재질은 사용되는 인화성 가스 또는 증기나 보호가스에 의하여 악영향을 받지 아니하는 것이어야 한다.

(3) 보호가스의 인입점인 공급닥트는 비폭발위험장소에 위치하여야 한다(보호가스 공급 실린더 제외).

(4) 닥트설비는 가능한 한 비폭발위험장소에 위치되도록 하되, 닥트설비가 폭발위험장소를 통과하거나 보호가스의 압력이 대기압보다 낮은 경우에는 기밀이 유지되도록 한다.

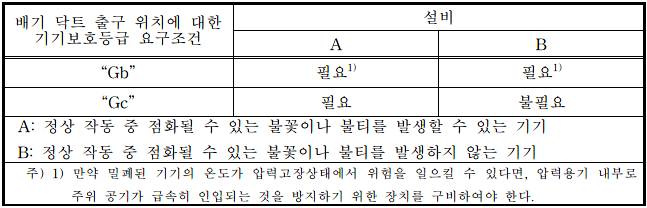

(5) 보호가스를 배기하는 닥트의 출구는 비폭발위험장소 내에 위치하도록 한다. 다만, <표 16>에 따라 점화 가능성이 있는 스파크 또는 입자의 방출을 방지할 수 있도록 불꽃 및 불티방지기구를 설치하는 경우에는 그러하지 아니하다.

주) 퍼지를 하는 동안에는 닥트 출구에 소규모 폭발위험장소가 형성될 수 있다.

<표 16> 불꽃 및 불티방지기구의 사용

(6) 보호가스 공급용으로 사용되는 송풍기 또는 공기압축기와 같은 기기는 가능한 한 비폭발위험장소에 설치하여야 한다. 구동 전동기 및/또는 당해 기기의 제어장치가 공급닥트 설비 내에 있거나 폭발위험장소 내의 설치가 불가피한 경우의 압력기기는 적절히 보호되어야 한다.

17.2.3 가압실패 시 조치

17.2.3.1 일반 사항

(1) 경우에 따라서는 비가압 상태(예: 외함이 개방된 경우)에서도 통전을 유지할 수 있도록 “오버라이드장치(override device)” 또는 “유지관리스위치”가 장착된 가압 제어시스템을 설치한다.

(2) 이러한 장치는 사용 기간 중에 가스 등이 없다(“가스프리(gas-free)” 상태)는 것이 보증된 특별히 평가된 폭발위험장소에만 사용할 수 있다. 이 용기는 이러한 상태 하에서 작동 중에 인화성 가스가 검출된다면, 즉시 전원을 차단하고 재작동하기 전에 다시 퍼지시켜야 한다.

(3) 수동 오버라이드 작동 중에 이 장소에서 인화성 가스가 검출된다면, 압력을 재설정한 후에 용기를 재 퍼지 시킬 필요가 있다.

17.2.3.2 내부누출원이 없는 설비

17.2.3.2.1 일반 사항

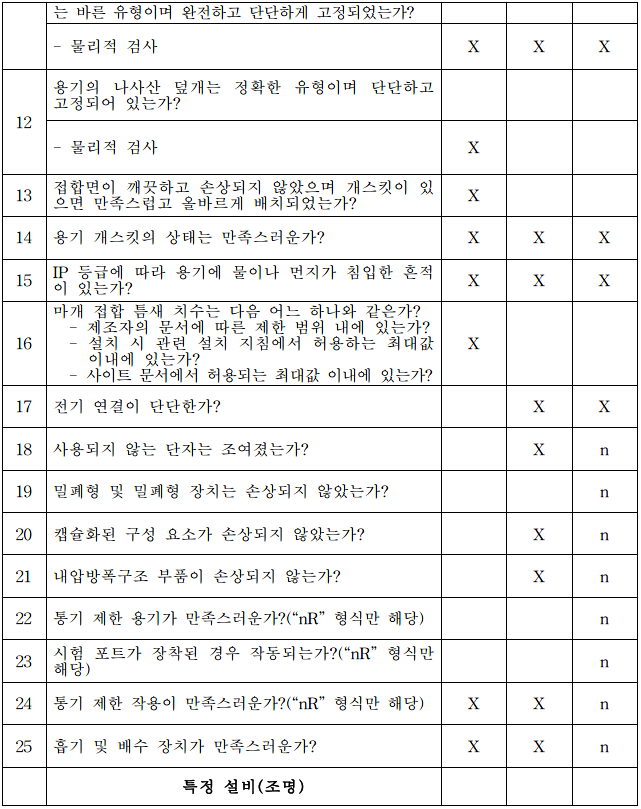

(1) 내부에 누출원이 없는 기기를 포함하고 있는 설비는 보호가스 압력유지 실패 시에 <표 18>을 만족하여야 한다.

(2) 정압에 의하여 보호되는 압력용기는 압력을 상실하였을 때, 재가압은 비폭발위험장소로 이동하여 실시하도록 한다.

(3) 만약 용기의 압력을 상실하였다면, 압력감시장치를 폐쇄하고, 압력이 재가압되었을 경우에만 재가동시켜야 한다.

<표 17> 내부 누출원이 없는 외함의 보호에 관한 요구사항 요약

17.2.3.2.2 자동 전원차단

(1) 보호가스 압력 및 유량이 미리 설정한 기준값 이하로 감소되는 경우 전기기기의 전기공급을 차단하는 자동전원차단장치가 구비된 것이어야 한다.

(2) 자동전원차단장치 외에 경보장치를 추가로 설치하는 경우로서 전원차단으로 설비의 안전이 위협 받는 경우 및 다른 수단에 의하여 안전이 보장되는 경우에는 압력이 복구되거나 다른 적절한 조치가 강구될 때까지 경보장치가 계속 작동되는 것이어야 한다.

(3) 자동전원차단으로 인하여 상황이 악화될 우려가 있는 경우에는 다른 예방조치

(예: 보호가스의 공급량 증대 등)를 강구한다.

(4) 가압외함 내의 전기기기가 그 외부에서 요구되는 기기보호등급에 적합한 경우에는 가압실패의 경우에도 그 기기의 전원을 차단하지 아니할 수 있다. 다만, 밀폐된 전기기기내에 존재하는 인화성 가스가 더 큰 가압외함으로 새어나올 우려가 있고 그 더 큰 가압외함에서 스파크 발생 우려가 있는 작업을 할 가능성이 있는 경우에는 그러하지 아니하다.

17.2.3.2.3 경보

내부 압력 또는 보호 가스의 흐름이 최소 규정 값 이하로 떨어지면 운전자가 즉시 볼 수 있는 신호의 일환으로 압력 손실을 표시하여야 한다. 가능한 한 빠른 시간 내에 가압 시스템을 회복시키거나 수동으로 전원을 차단하여야 한다.

17.2.3.3 내부 누출원이 있는 기기

(1) 내부에 누출원이 있는 기기 설치 시에는 제조자의 지침에 따라야 한다.

(2) 시료유량제한기, 압력조절기 또는 화염방지기와 같은 안전을 위한 격납계통안전장치(containment system safety device)가 전기기기와 함께 제공되지 아니하는 경우에는 사용자가 이를 설치한다.

(3) 가압용기가 용기 내부로 공정 액체 또는 가스 유입을 허용하는 내부 수납설비를 갖고 있는 경우, 공정설비로의 압력가스의 누출영향 및 확률을 고려하여야 한다.

예를 들면, 수납설비의 공정가스의 압력이 압력공기압보다 낮다면, 수납용기 내부를 향한 모든 누출경로는 공정 내로 공기가 유입되게 하여 공정에 악영향이나 위험을 일으킬 수 있다.

(4) 보호가스의 공급불량의 경우에는 경보를 발생하고 기기의 안전을 유지하기 위한 적절한 조치를 하여야 한다.

(5) 보호가스의 압력 또는 흐름의 고장이 발생할 때 취하여야 하는 조치는 최소한 다음 사항을 고려하여 사용자가 정하여야 한다.

- 제조자의 지침

- 수납설비에서 누출되는 상태(예: “없음”, “제한” 또는 “무제한” 등)

- 내부 누설 성분(예: 액체 또는 가스 및 그 폭발한계 등)

- 압력/흐름 고장 시 인화성 물질의 공급이 자동 차단되는지 여부

- 용기 내부의 기기 상태, 즉, 점화, EPL “Gb” 또는 EPL “Gc”를 요구하는 장소에 적합여부, 누출원과의 근접성

- 외부의 EPL 요구사항 즉 EPL “Gb” 또는 EPL “Gc”

- 사용되는 보호가스의 종류, 즉, 공기 또는 불활성 가스. 후자의 경우, 용기의 압력을 상실한 경우에는 적절한 보호를 요구하는 고농도의 불활성 가스(및 저농도의 산소)를 유지하기 위하여 재 퍼지시켜야 한다.

- 예고하지 않는 기기의 자동차단의 결과

(6) 표본가스의 폭발상한(UEL)이 80 % 이상이거나 산화에틸렌과 같이 공기가 없는 경우에도 산화반응을 하는 가스일 경우, 불활성 가스로 용기를 보호하는 “봉입식”은 사용하지 않는다. 만약, 누출 시 폭발하한(LEL)의 25 % 이하로 농도를 낮추는데 유량이 충분하다면, 공기 또는 불활성 가스로 “연속희석식”을 사용하는 것이 바람직하다.

17.2.4 공용 안전장치를 갖는 다중 가압용기

(1) 하나의 보호가스원을 다수의 외함에 공통으로 사용하는 경우로서 보호방법이 전체 조립체의 가장 불리한 조건을 기준으로 한 경우에는 보호조치를 다수의 외함에 공통으로 적용할 수 있다.

(2) 보호장치를 공동으로 사용하는 경우로서 다음 기준에 적합한 경우에는 문 또는 덮개가 개방되더라도 모든 가압외함의 전기 공급이 차단되거나 경보가 울리는 구조가 아니어도 된다.

(가) 특정 전기기기에 대한 전기공급을 차단함으로써 그 외함의 문 또는 덮개가 개방되는 경우

(나) 공통 보호장치가 모든 외함의 압력을 지속적으로 감시하는 경우

17.2.5 퍼지

(1) 최소 퍼지시간은 제조자가 규정하는 순환로(ducting) 단위 부피당 최소 추가퍼지 시간에 순환로(배관설비) 부피를 곱한 후 제조자가 규정하는 최소 퍼지시간을 더하는 것으로 한다.

(2) 외함 및 관련 순환로 내부의 EPL 요구조건이 “Gc”이고 그 내부의 대기농도가 폭발하한 보다 현저히 낮은(예: LFL의 25 %) 경우에는 퍼지를 생략할 수 있다. 가압외함 내부의 가스농도는 가스감지기를 사용하여 측정할 수 있다.

17.2.6 보호 가스

(1) 퍼지, 가압 및 연속희석용으로 사용하는 보호 가스는 비인화성이고 무독성이어야 하며, 또한, 가스에는 기기의 작동 및 무결성 유지에 위험이나 악영향을 줄 수 있는 습기, 기름, 분진, 화학물질, 인화성 물질 및 기타 오염물질 등이 있어서는 안 된다. 이 보호가스는 주로 공기가 사용되지만 불활성 가스를 사용하기도 하며 특히 내부원의 인화성 물질의 방출 때의 보호가스는 보통의 공기보다 단위 체적당 더 많은 산소를 함유하여서는 안 된다.

(2) 공기를 보호가스로 사용하는 경우 공급원은 오염될 우려가 없는 비폭발위험장소에 위치하여야 하며, 또한, 공기의 이동, 풍향 및 풍속에 영향을 줄 수 있는 인근의 구조물을 고려하여야 한다.

(3) 보호가스의 온도는 용기 입구에서 40 ℃를 넘어서는 안 된다. 특별한 경우, 압력용기에 그 온도를 표기하는 경우에는 고온이 허용되거나 저온이 요구될 수 있다.

(4) 불활성 가스가 사용되는 경우, 특히 큰 용기에서 질식의 위험을 방지하기 위한조치를 하여야 한다. 보호 가스로 불활성 가스를 사용하는 가압 용기는 위험을 나타내기 위하여 다음과 같이 표시하여야 한다.

“경고 - 이 용기에는 불활성 가스 또는 인화성 가스가 들어있어 질식 또는 폭발위험이 있을 수 있음”

17.3 분진압력방폭구조 “pD”

17.3.1 보호 가스의 공급원

(1) 설비의 작동을 유지하여야 할 필요가 있는 경우와 같은 특정 상황에서는 2가지 보호 가스원을 준비하여 1차원이 고장 났을 때 대체원으로 인계될 수 있도록 하는 것이 바람직하다. 각 공급원은 보호 가스의 요구되는 수준의 압력 또는 공급 속도를 독립적으로 유지할 수 있어야 한다.

(2) 용기 내부의 설비 중 어느 하나가 분진 폭발분위기에 적합하지 않은 경우, 압력이 상실되면 <표 8>의 요구 사항을 실행하여야 한다.

<표 19> 용기에 대한 보호 요구 사항 요약

17.3.2 자동 전원차단

(1) 과압 및/또는 보호 가스 유량이 규정된 최소값 이하로 떨어지면 시각 및 청각 경보가 발생되면서 설비에 대한 전기 공급을 차단하는 자동 장치가 제공되어야 한다.

(2) 이러한 스위치 오프로 인해 설비의 안전이 위협받고 안전이 보장되지 않을 경우

가압이 복구되거나 다른 적절한 조치가 취해지거나 알려진 지연 시간으로 스위치가 꺼질 때까지 지속적인 시각 및 청각 경보를 발생하여야 한다.

17.3.3 경보

내부 압력 또는 보호 가스의 흐름이 최소 규정 값 이하로 떨어지면 운전자가 즉시 볼 수 있는 신호의 일환으로 압력 손실을 표시하여야 한다. 가능한 한 빠른 시간 내에 가압 시스템을 회복시키거나 수동으로 전원을 차단하여야 한다.

17.3.4 보호 가스의 공통 공급원

(1) 하나의 보호가스원을 다수의 외함에 공통으로 사용하는 경우로서 보호방법이 전체 조립체의 가장 불리한 조건을 기준으로 한 경우에는 보호조치를 다수의 외함에 공통으로 적용할 수 있다.

(2) 보호장치를 공동으로 사용하는 경우로서 다음 기준에 적합한 경우에는 문 또는 덮개가 개방되더라도 모든 가압외함의 전기 공급이 차단되거나 경보가 울리는 구조가 아니어도 된다.

(가) 특정 전기기기에 대한 전기공급을 차단함으로써 그 외함의 문 또는 덮개가 개방되는 경우

(나) 공통 보호장치가 모든 외함의 압력을 지속적으로 감시하는 경우

(다) 적용 가능한 환기 절차를 우선 실시한 후에 뒤이어 그 특정 설비에 대한 전기 공급 스위치를 작동하는 경우

17.3.5 전원 공급 개시

(1) 분진에 대한 가압 용기의 퍼지는 허용되지 아니한다. 시운전 또는 셧다운 후 설비의 전원 공급 장치를 켜기 전에 분진이 잠재적 분진폭발위험을 일으킬 수 있는 농도로 용기 또는 관련 닥트를 통과하지 않았음을 확인하여야 한다. 그러한 평가를 할 때 다음 사항을 고려하여야 한다.

(가) 중대한 안전율에 대한 필요성

(나) 해당되는 경우 위험이 존재하기 위하여 필요한 적절한 폭발성 분진의 공기 중 농도 수준

(다) 발열 때문에 발생되어 연소 가능성이 있는 분진 층의 두께

(2) 도구를 사용하지 않고 열 수 있는 문과 덮개는 연동되어 자동으로 전기 공급 장치가 꺼져 보호되지 않는 모든 부분까지 전원이 꺼진다. 문 및 덮개를 다시 닫을 때까지 전원 공급 장치가 다시 켜지는 것을 방지하여야 한다.

17.4 폭발위험장소용 룸(room)

17.4.1 양압실

(1) “룸(room)”이라는 용어는 사람이 들어갈 수 있는 단일 룸, 다수의 룸 또는 건물에 대하여 동등하게 적용되며, “px”, “py”, “pz”, “pxb”, “pyb”, “pzc” 및 “pv” 방폭구조가 적용된다(IEC 60079-13 참조).

(2) “px” 및 “pxb” 방폭구조는 내부에 누출원이 있어 기기보호등급 “Gb” 또는 “Db”가 요구되는 가압실의 내부압력과 희석 환경을 유지함으로써 그 가압실 내에서 비방폭전기기기를 사용할 수 있도록 완화한다. 따라서 “px” 및 “pxb” 방폭구조의 가압실 내에서는 비방폭전기기기를 사용할 수 있다. 다만, 가압안전장치의 경우는 그러하지 아니하다.

주) “px” 및 “pxb” 방폭구조는 기기보호등급을 비방폭 수준으로 낮추므로 인터록, 경보등을 적용함에 있어서 보다 엄격한 조건이 요구된다.

(3) “py” 및 “pyb” 방폭구조는 내부에 누출원이 있어 기기보호등급 “Gb”가 요구되는 가압실의 내부압력과 희석 환경을 유지함으로써 그 가압실 내에서 기기보호등급 “Gc”인 방폭전기기기를 사용할 수 있도록 완화한다. 따라서 “py” 및 “pyb” 방폭구조의 가압실 내에서는 기기보호등급 “Gc”인 방폭전기기기를 사용할 수 있다. 다만, 가압안전장치의 경우는 그러하지 아니하다.

(4) “pz” 및 “pzc” 방폭구조는 내부에 누출원이 있어 기기보호등급 “Gc” 또는 “Dc”가 요구되는 가압실의 내부압력과 희석 환경을 유지함으로써 그 가압실 내에서 비방폭전기기기를 사용할 수 있도록 완화한다. 따라서 “pz” 및 “pzc” 방폭구조의 가압실 내에서는 비방폭전기기기를 사용할 수 있다. 다만, 가압안전장치의 경우는 그러하지 아니하다.

(6) “pv” 방폭구조는 본질적으로 희석에 의하여 보호를 하는 구조로서, 가압실이 비폭발위험장소에 위치해 있고, 단 하나의 내부누출원만 존재하는 경우에 기기보호등급 “Gb” 또는 “Gc”가 요구되는 가압실에서 비방폭전기기기를 사용할 수 있도록 완화한다.

17.4.2 분석실

분석실의 전기 설비에 대한 요구 사항은 IEC/TR 60079-16 및 IEC 61285를 참조한다.

18. 비점화방폭구조 “n”형의 추가 요구사항

18.1 일반 사항

(1) Ex “n” 만으로 완전하게 인증을 받은 설비만 설치되어야 한다.

(2) 부품에 관한 인증서(인증서에 “U” 표시가 있는 것)만을 가진 “q” 방폭구조의 외함 및 부품들을 폭발위험장소에 설치하여서는 아니 된다. 다만 “U” 표시가 있는 부품들로 구성된 조립체가 전체방폭인증서를 보유하고 있는 경우 이때 인증서에는 “X” 표시가 있을 수 있고 또한 온도등급이 포함된 전체방폭 표시가 전기기기의 라벨에 있는 경우에는 조립체(여기에서 설비라고 하는 것)의 부품으로 사용할 수 있다.

(3) 비점화방폭구조 “n”은 다음과 같이 3가지 세부 형식으로 구분된다.

(가) nA: 스파크 비발생 전기기기

(나) nC: 스파크 발생 전기기기(통기제한외함 또는 에너지제한 이외의 방식에 의하여 접촉을 적절히 제한하는 것)

(다) nR: 통기제한외함

주) “nL” 방폭구조에 관한 기준에 대해서는 16절을 참조한다.

18.2 “nR” 기기

(1) “nR” 전기기기는 모든 시험포트에 쉽게 접근할 수 있도록 설치한다.

(2) “nR” 전기기기에는 그 기기를 설치한 후에도 통기제한특성을 시험할 수 있도록 시험포트를 구비한다. KSC IEC 60079-15를 참조한다.

주) 일부 조명기구에 대한 검사포트 면제는 KS C IEC 60079-15에 따른다.

(3) 케이블 글랜드 및 케이블 또는 전선관 입력 장치 선택에 대한 정보가 포함된 설비와 함께 제공된 설치 방법 설명서를 준수하여야 한다.

(4) 용기가 햇볕으로 부터의 직접 영향 및 다른 요인에 따른 가열 또는 냉각의 영향도 고려하여야 한다.

(5) 전기기기에 대한 전원 차단 시 폭발분위기가 외함으로 유입될 위험성이 있는 경우에는 가능한 한 스파크와 접촉에 의한 점화를 방지하기 위한 통기제한용기는 사용하지 아니한다. 외함 주위에 인화성 가스 또는 증기가 존재하는 상태에서 방폭전기기기의 전원이 차단될 가능성이 높으므로 이러한 유형의 전기기기의 경우 에는 부하 주기(duty cycle)도 고려한다.

18.3 일반 연결용 및 정션박스용 단자 및 도체의 조합

(1) 외함 내부에서 소모되는 에너지로 인하여 기기의 온동등급에 따른 온도가 초과되지 아니하도록 다음과 같은 조치를 강구한다.

(가) 허용 가능한 단자 수, 도체 크기 및 최대 전류와 관련하여 제조자가 제시한설명서에 따른다.

(나) 제조자가 규정한 정수를 이용하여 계산된 소비 전력이 정격 최대 소비 전력보다 작은지 점검한다.

(2) 외함 내부의 도체 길이가 늘어나면 최대허용전류에서 내부온도 상승을 유발하여 온도등급에 따른 온도가 초과될 수 있으므로 외함 내부의 도체길이는 외함 대각선 길이보다 짧게 한다.

(3) 6개 이상의 도체를 묶는 경우에는 온도 등급 T6를 초과하거나 도체 절연이 손상될 수 있고 고온이 될 수 있으므로 회피하여야 한다.

18.4 도체 단말

(1) 슬롯형의 경우와 같이 하나의 단자에 둘 이상의 도체를 연결하는 경우에는 각 도체를 확실하게 고정하는 조치를 강구한다.

(2) 단면이 다른 두 도체를 하나의 단자에 연결하여서는 아니 된다. 다만, 단일 압축형 페룰(ferrule) 또는 제조자가 규정하는 방법에 의하여 연결하는 경우에는 그러하지 아니하다.

(3) 단자대에 인접한 도체 사이의 단락 위험을 피하기 위하여 각 도체의 절연은 단자의 금속까지 유지되어야 한다.

(4) 하나의 도체에 대하여 단일 나사식 새들 클램프(single screw saddle clamp)를 사용하는 경우에는 나사 주위의 도체 마지막 부분이 “U” 형태가 되도록 한다. 다만, 기기와 함께 제공된 기술문서에 따라 “U” 형태가 아닌 방식으로 하나의 도체를 연결할 수 있도록 허용된 경우에는 그러하지 아니하다.

19. 유입방폭구조 “o”형의 추가 요구사항

19.1 일반 사항

(1) Ex “o” 만으로 완전하게 인증을 받은 설비만 설치되어야 한다.

(2) 부품에 관한 인증서(인증서에 “U” 표시가 있는 것)만을 가진 “o” 방폭구조의 외함 및 부품들을 폭발위험장소에 설치하여서는 아니 된다. 다만, 다음 기준에 적합한 경우에는 조립체(여기에서 기기라고 하는 것)의 부품으로 사용할 수 있다. “U” 표시가 있는 부품들로 구성된 조립체가 전체방폭인증서를 보유하고 있는 경우.인증서에는 “X” 표시가 있을 수 있다.

(3) 유입방폭구조 설비는 제조자의 기술문서에 따라 설치되어야 한다.

주) 추가 설치 세부 사항은 KS C IEC 60079-14의 차기 판에 포함될 예정이다.

19.2 외부 접속

외부연결부는 적절한 방폭구조로 보호한다. 이 방폭구조는 해당 장소의 기기보호등급 요구사항을 충족하는 것이어야 한다.

20. 충전방폭구조 “q”형의 추가 요구사항

(1) Ex “q” 만으로 완전하게 인증을 받은 설비만 설치되어야 한다.

(2) 부품에 관한 인증서(인증서에 “U” 표시가 있는 것)만을 가진 “q” 방폭구조의 외함 및 부품들을 폭발위험장소에 설치하여서는 아니 된다. 다만 “U” 표시가 있는 부품들로 구성된 조립체가 전체방폭인증서를 보유하고 있는 경우 이때 인증서에는 “X” 표시가 있을 수 있고 또한 온도등급이 포함된 전체방폭 표시가 전기기기의 라벨에 있는 경우에는 조립체(여기에서 설비라고 하는 것)의 부품으로 사용할 수 있다.

(3) 충전방폭구조 설비는 제조자의 기술문서에 따라 설치되어야 한다.

21. 몰드방폭구조 “m”형의 추가 요구사항

(1) Ex “m” 만으로 완전하게 인증을 받은 설비만 설치되어야 한다.

(2) 부품에 관한 인증서(인증서에 “U” 표시가 있는 것)만을 가진 “q” 방폭구조의 외함 및 부품들을 폭발위험장소에 설치하여서는 아니 된다. 다만 “U” 표시가 있는 부품들로 구성된 조립체가 전체방폭인증서를 보유하고 있는 경우 이때 인증서에는 “X” 표시가 있을 수 있고 또한 온도등급이 포함된 전체방폭 표시가 전기기기의 라벨에 있는 경우에는 조립체(여기에서 설비라고 하는 것)의 부품으로 사용할 수 있다.

(3) 몰드방폭구조 설비는 제조업체의 기술문서에 따라 설치하여야 한다.

22. 광학방폭구조 “op”형의 추가 요구 사항

(1) Ex “op” 만으로 완전하게 인증을 받은 설비만 설치되어야 한다.

(2) 부품에 관한 인증서(인증서에 “U” 표시가 있는 것)만을 가진 “q” 방폭구조의 외함 및 부품들을 폭발위험장소에 설치하여서는 아니 된다. 다만 “U” 표시가 있는 부품들로 구성된 조립체가 전체방폭인증서를 보유하고 있는 경우 이때 인증서에는 “X” 표시가 있을 수 있고 또한 온도등급이 포함된 전체방폭 표시가 전기기기의 라벨에 있는 경우에는 조립체(여기에서 설비라고 하는 것)의 부품으로 사용할 수 있다.

(3) 광학방폭구조 설비는 제조자의 기술문서 및 <부록 11>에 따라 설치되어야 한다.

23. 밀폐분진방폭구조 “t”형의 추가 요구 사항

(1) Ex “t” 만으로 완전하게 인증을 받은 설비만 설치되어야 한다.

(2) 부품에 관한 인증서(인증서에 “U” 표시가 있는 것)만을 가진 “q” 방폭구조의 외함 및 부품들을 폭발위험장소에 설치하여서는 아니 된다. 다만 “U” 표시가 있는 부품들로 구성된 조립체가 전체방폭인증서를 보유하고 있는 경우 이때 인증서에는 “X” 표시가 있을 수 있고 또한 온도등급이 포함된 전체방폭 표시가 전기기기의 라벨에 있는 경우에는 조립체(여기에서 설비라고 하는 것)의 부품으로 사용할 수 있다.

(3) 밀폐분진방폭구조 설비는 제조자의 문서 및 <부록 12>에 따라 설치되어야 한다.

<부록 1> 감독자, 시공자 및 설계사의 지식, 기술 및 역량

1. 범위

이 부록은 본 지침에서 언급한 전문가의 지식, 기술 및 전문성에 대하여 기술한다.

2. 지식 및 기술

2.1 방폭시공감독자

(1) 방폭기기의 설계, 선정 및 설치에 참여하는 방폭시공감독자는 적어도 아래와 같은 사항을 지닌 사람을 말한다.

(가) 전기공학에 대한 일반적인 이해

(나) 공학도면을 해독 및 평가 할 수 있는 능력 및 이해

(다) 방폭 원리 및 기술에 대한 이해

(라) 방폭 관련 규격에 대한 실무지식 및 이해

(마) 품질보증에 대한 기본지식(예: 감사 원칙, 문서, 측정 및 계기 교정에 관한 트레이서빌리티(traceability))

(2) 위와 같은 능력을 보유한 자만이 방폭전기기기의 선정과 설치의무를 행하고 최소한 다음의 2.2에서 기술한 요건을 만족하는 실무기술능력이 있는지를 확인하고 철저히 관리하여야 한다.

2.2 방폭시공자(선정 및 설치)

방폭시공자는 그들의 임무를 수행하기 위하여 다음의 능력을 갖추어야 한다.

(1) 일반 방폭원리에 대한 이해

(2) 방폭구조 및 표시법에 관한 일반 원리에 대한 이해

(3) 방폭전기기기 설계 시 방폭구조가 미치는 영향에 대한 이해

(4) 이 기준 및 인증서 내 관련 내용에 대한 이해

(5) IEC 60079-17의 점검 및 정비에 대한 일반적인 이해

(6) 이 기준에 제시된 방폭전기기기를 선정 및 조립하는데 사용되는 특정기술에 관한숙련도

(7) 방폭과 관련된 안전작업 허가절차와 안전격리에 관한 추가적 중요성에 대한 이해

2.3. 방폭설계자(설계 및 선정)

설계자는 그들의 임무를 수행하기 위하여 다음의 능력을 갖추어야 한다.

(1) 일반 방폭원리에 대한 상세한 지식

(2) 방폭구조 및 표시법의 일반 원리에 대한 상세한 지식

(3) 방폭전기기기 설계 시 방폭구조가 미치는 영향에 대한 상세한 지식

(4) 기준 및 인증서 내 관련 내용에 대한 상세한 지식

(5) 방폭전기기기의 준비 및 설치에 필요한 방폭 개념의 실용기술에 대한 이해

(6) 방폭에 관련한 안전한 분리 및 작업 허가 시스템의 중요성에 대한 상세한 지식

(7) 이 기준에 제시된 방폭전기기기를 선정 및 조립하는데 사용되는 특정기술에 관한 상세한 지식

(8) IEC 60079-17의 점검 및 정비에 대한 일반적인 이해

3. 전문성

3.1 일반 사항

자격은 방폭구조 각각에 대하여 규정된다. 예를 들면, Ex “i” 기기의 검사 및 정비에 자격을 갖춘 기술자는 Ex “d” 스위치기어 또는 Ex “e” 전동기에 대한 검사 및 정비 자격을 갖는 것은 아니다. 이러한 내용은 문서관리 시스템을 통해 명확하게 관리 되어야 한다.

3.2 방폭시공책임자

방폭시스템 책임자 또는 관리자는 그들의 지식과 기술을 설명할 수 있어야 하며, 방폭구조와 관련하여 2.1에서 규정한 요구사항을 만족시킬 수 있어야 한다.

3.3 방폭시공자

방폭시공자는 그들의 지식과 기술을 설명할 수 있어야 하며, 방폭구조와 관련하여 2.2에서 규정한 요구사항을 만족시킬 수 있어야 하며 또한, 다음의 내용에 대해 문서화된 자격을 제시할 수 있어야 한다.

(1) 이 지침 4.2에 명기된 문서의 내용을 이해하고 활용할 수 있는 능력

(2) 방폭 전기설비의 검사 및 정비를 위하여 필요한 기술보유

(3) 적절한 보호에 관한 개념의 준비, 설치의 필수적인 기술을 지님

(4) 이 지침 4.2에 명시된 설치 기록 사용, 생산

3.4 방폭설계자

(1) 설계자는 그들의 전문성을 입증할 수 있고 방폭구조와 관련 기기의 형식에 관련되는 2.3 에서 명시한 요구사항을 만족시킬 수 있어야 한다.

(2) 설계자는 다음과 같은 분야에서 명문화된 근거로 설계자의 전문성을 입증할 수 있다.

(가) 이 지침 4.2에서 명시한 문서에 대한 사용과 호환성

(나) 이 지침 4.2에서 명시한 사용자에 대한 작업보고서의 생산

(다) 방폭에 대한 설치와 관련개념에 대하여 필요한 실무기술

(라) 이 지침 4.2에서 명시한 것과 같은 설치기록에 대한 보완과 생산

4. 평가

책임자, 방폭기술자 및 설계자에 대하여 법령이나 국가표준 또는 사용자 요구사항에 따라 일정 주기로 다음의 내용을 확인하여야 한다.

(1) 작업 범위에서 요구하는 필요한 기술의 보유하고 있는지 여부

(2) 작업내용에 명시된 범위에 반하는 전문적으로 활동할 수 있는지 여부

(3) 전문성을 보강하는 관련지식과 이해를 가지고 있는지 여부

<부록 2> 가스 폭발분위기에서의 안전작업절차

안전작업절차는 아래의 폭발위험장소에서 사용하여야 하는 점화원을 관리하는데 활용될 수 있다.

(1) 안전작업 허가는 작업 장소에서 가스나 증기가 특정기간 동안 연소할 수 있는 농도 이하이거나 발생할 우려가 없다는 것이 평가되었을 때 발행한다.

(2) 허가는 연속 또는 주기적인 가스감시 및 누출 상태에서 취하여야 할 상세한 조치를 기술하여야 한다.

(3) 안전작업허가서를 발행하기 위하여 고려할 사항은 다음과 같다.

(가) 허가서의 시작일/시간을 지정할 것

(나) 작업하는 장소를 제한할 것

(다) 허용된 작업(예: 디젤 발전기, 굴착)의 특성을 기술할 것

(라) 인화성 가스나 증기가 점화할 우려가 없도록 하기 위한 조치와 측정 및 기록을 유지할 것

(마) 인화성 가스나 증기가 없음을 확인하기 위한 지속적 샘플링 사항을 명시할 것

(바) 발생 가능한 인화성 가스나 액체원의 제어방법

(사) 비상 시 우발적 계획을 명시할 것

(아) 허가서의 종료일과 시간을 명시할 것

주) 문서화, 훈련, 제어 및 안전작업허가서의 효율적인 적용을 위하여 필요한 주요 사항은 이 지침에서 다루지 않으므로 관련 법령이나 IEC 규격 등을 참조하여야 한다.

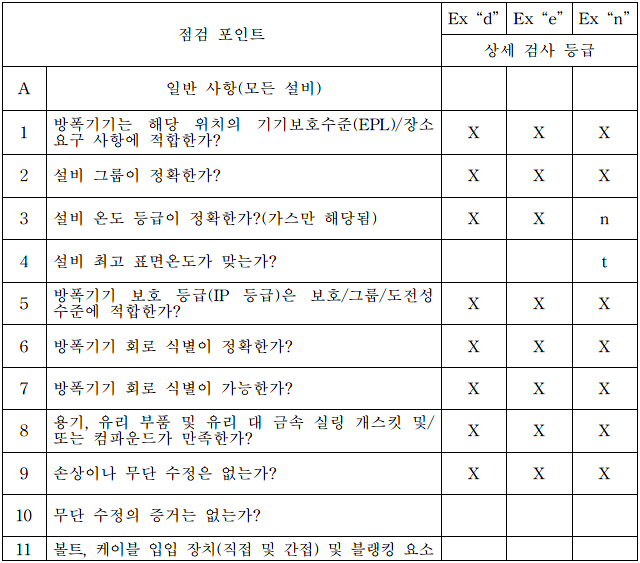

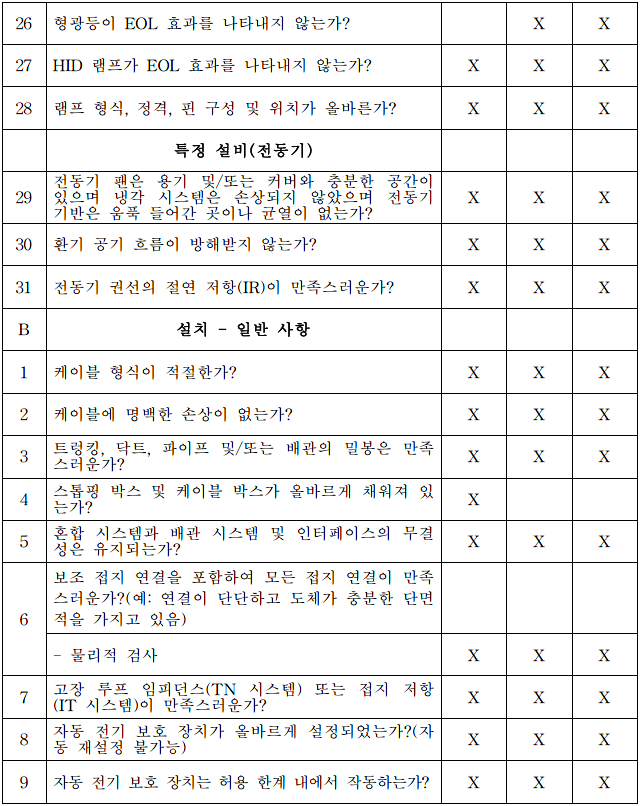

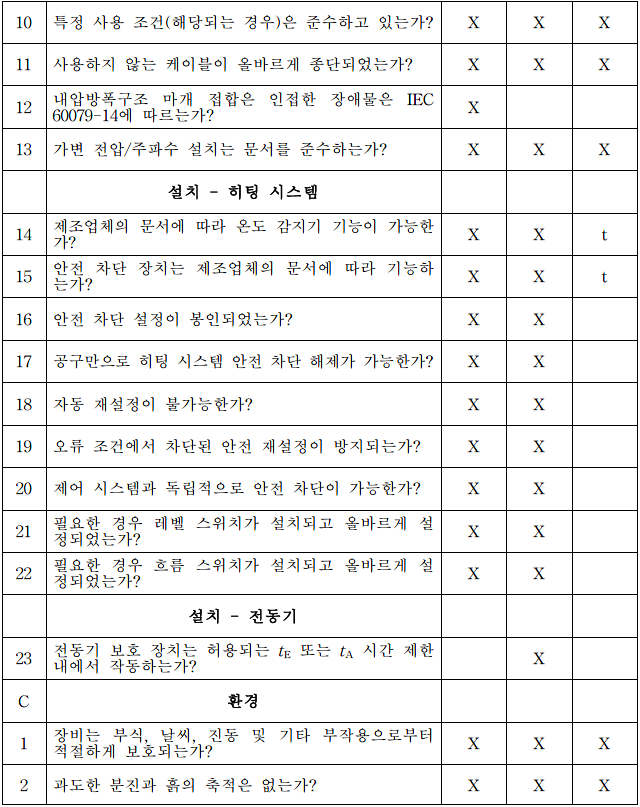

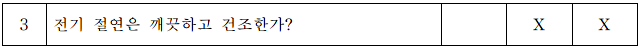

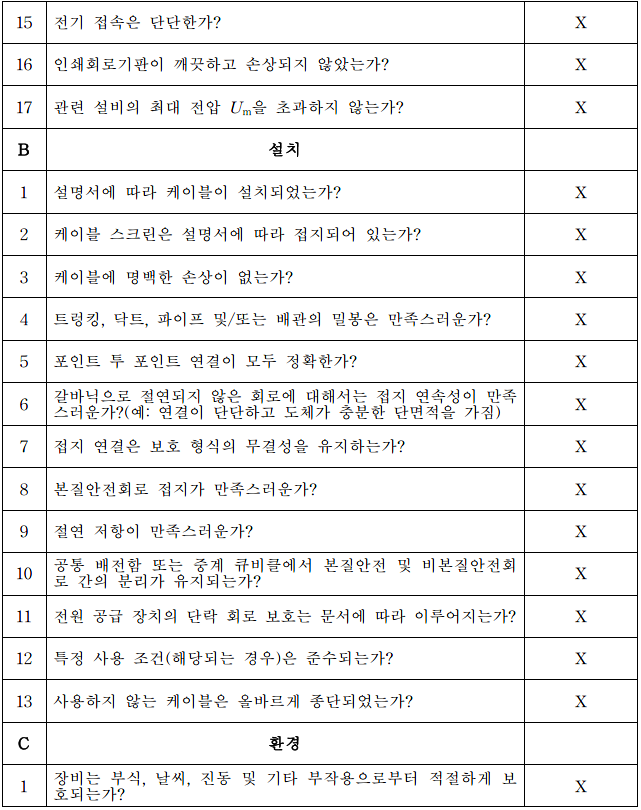

<부록 3> 초기 검사-설비별 검사 명세

주) 검사 명세는 상세한 검사를 위하여 IEC 60079-17를 참고한다.

<부록 표 3.1>, <부록 표 3.2> 및 <부록 표 3.3>은 설비별 점검항목이다.

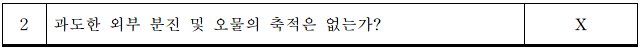

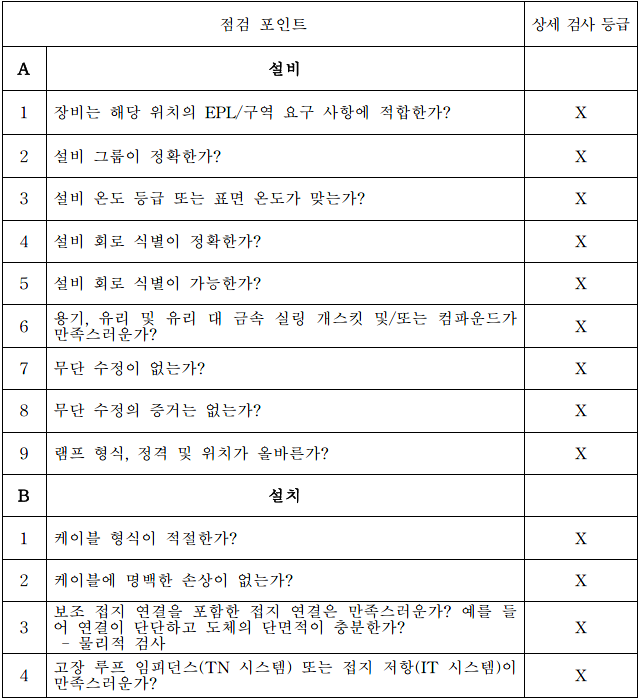

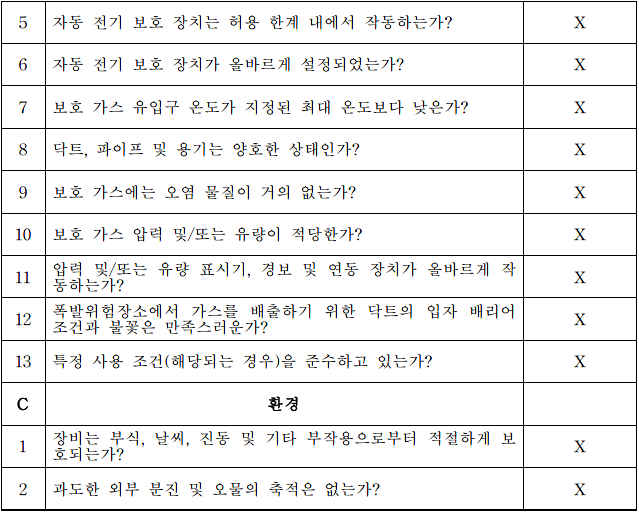

<부록 표 3.1> Ex “d”, Ex “e” 및 Ex “n”에 관한 점검항목

<부록 표 3.2> Ex “i” 설비 점검항목

<부록 표 3.3> Ex “p” 및 “pD” 설비 점검항목

<부록 4> 초저온의 전기 설비

1. 일반 사항

초저온 장소에서 사용할 장비를 선택할 때는 특별한 예방 조치를 하여야 한다.

주) 1. 표준 주위 온도 범위는 -20 ° C∼40 ° C이다. 표준 주위 온도 범위를 벗어난 곳에서 사용하기에 적합한 장비는 그에 따라 설계, 시험, 인증 및 표시된다.

2. 이 부록의 목적은 주위 온도가 낮은 곳에서 사용되는 장비의 적절한 설계, 선택 및 조립에 대한 지침을 제공하는 것이다.

2. 케이블

(1) 고정 설치용 케이블을 선택할 때 매우 낮은 온도에서 절연 재료의 특성에 주의를 기울여야 한다. 이러한 낮은 온도에서 케이블의 서비스 온도 및 최소 굽힘 반경에 대해 특별한 예방 조치를 하여야 한다.

(2) 케이블 설치는 적절한 주변 온도 범위에서 수행하여야 한다.

4.3 전기 트레이싱 가열 시스템

낮은 온도에서 전기 저항 트레이싱 가열기의 돌입 전류, 사용 온도, 최소 굴곡 반경 및 절연체 특성에 대해 특별한 예방 조치를 하여야 한다.

4. 조명 시스템

4.1 일반 사항

등기구를 선택하는 경우 모든 유형의 램프가 이러한 온도에서 작동하는 것은 아니다.

4.2 비상 조명

비상 조명을 선택하는 것은 이러한 온도에서 일부 배터리(예: NiCd 배터리)를 충전할 수 없다는 점을 고려하여야 한다.

5. 전기 회전 기계

전기 회전 기계를 선정 할 때는 이러한 저온에 적합한 유형을 고려하여야 한다.

<부록 5> 케이블의 제한된 통기 시험

5.1 시험절차

(1) 5 l(± 0.2 l)의 밀폐된 용기에 설치하는 경우 길이 0.5 m의 케이블을 일정한 온도 조건에서 시험하여야 한다. 0.3 kPa(30 ㎜ 수위계) 이상의 내부 과압이 0.15kPa(15 ㎜ 수위계)까지 떨어지는데 필요한 시간차가 5초 이상이면 케이블을 수용 가능한 것으로 간주한다.

(2) 용기 틈새를 통한 압력 손실을 피하려면 용기를 완전히 조여야 한다.

<부록 6> 전기 트레이싱 가열시스템 설치

1. 일반 사항

(1) 각 전기 트레이싱 가열 시스템들은 특별한 공정 및 플랜트의 요구사항을 만족하기 위하여 고안되었다. 각 시스템들이 현장에서 집합된 상당한 구성품으로 구성되어 있기 때문에, 트레이싱 가열 시스템이 설치될 때 유효성을 근거로 한 플랜트 파라미터를 보증하는 것이 필요하다.

(2) 적절한 시험 및 유지보수는 만족스러운 성능과 안전을 보증하기 위하여 필수적이다.

2. 정의

2.1 전기 트레이싱 가열 시스템

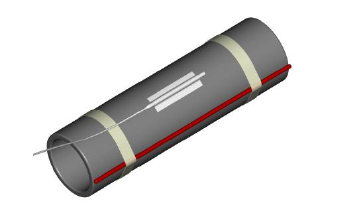

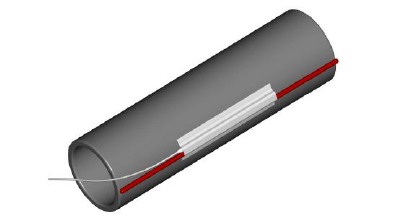

(1) 전기 트레이싱 가열 시스템은 일반적으로 장비 외부에 적용되며 주로 배관, 탱크 및 선박의 내용물의 온도를 유지하는 기능을 한다. 폭발위험장소에서 트레이싱 가열 시스템의 전기 부품은 인증을 받아야하며 점화원으로 될 고온이 방생되지 않도록 전체 시스템을 설계, 설치 및 검사한다.

(2) 시스템은 또한 IEC 60079-30-1에 따른 적절한 표시와 시스템 기술문서(명판, 태그, 작동 설명서, 설계 방법 문서, 증명서 기타 등)를 포함하고 있어야 한다.

2.2 시스템 구성품

(1) 시스템 구성품은 전기 트레이싱 가열 시스템의 사용에 대한 의도된 안전에 요구된 모든 구성품으로 구성된다. 완전한 전기 트레이싱 가열 시스템은 전형적으로 다음과 같은 것들로 구성하고 있다.

- 전기 저항 트레이싱 가열 유닛(가열 케이블, 패드)

- 단자함, 접속기 및 전선 접속기구와 같은 설치 부속품

- 온도 조절기 및/또는 제한기

- 단열재 및 외기 보호기(피복재)

(2) 전기 구성품은 독립된 인증서가 있거나 가열 시스템 관한 인증서가 있어야 한다.

2.3 현장조립 트렝이싱 가열기

현장조립 트레이싱 가열기는 현장에서 확실하게 작업할 수 있도록 입증되어 제공된 것은 사용해도 무방하다. 이러한 경우는 다음과 같다.

- 제조자가 제공한 설치 지침서를 이용한다.

- 설치 작업자는 요구된 특별한 방폭기술을 지닌다.

- 트레이싱 가열기는 IEC 60079-30-1에 의한 현장(현장 작업)시험을 반드시 통과하여야 한다.

- 트레이싱 가열기는 IEC 60079-0 및 IEC 60079-30-1에 의한 표시를 하여야 한다.

2.4 감지기 위치

(1) 감지기의 수 및 위치는 공정 설계 기준의 요구사항들에 따라 결정된다. 감지기의 부정확한 적용 및/또는 설치는 전체적인 트레이싱 가열 시스템 작업에 직접적인 영향을 미친다.

(2) 만약 제공된 회로정보가 설치에 대하여 분명하지 않고 또한 적합하지 않다면, 회로 정보 제공자는 해명을 위한 연락을 하여야 한다.

2.5 단열재

(1) 단열재 설치는 전기 트레이싱 가열 시스템 작업에 중요한 구성품으로 작용한다.

감지기의 올바르지 못한 적용 및/또는 설치는 전체적인 트레이싱 가열 시스템 수행에 직접적인 영향을 미친다. 이는 온도 감지기 및 제어기의 영향을 포함한다.

(2) 절연재의 종류 및 두께와 절연 배리어의 형태 또는 덮개는 규정된 설계 기술문서에 의해 확인하여야 한다.

2.6 시공자

(1) 트레이싱 가열 시스템의 설치, 검사에 관여된 작업자는 요구되는 모든 특별한 방폭기술에 대하여 적합하게 훈련되어 있어야 한다. 설치는 폭발분위기에서 전기 트레이싱 가열 시스템 사용에 관한 추가적인 훈련을 받은 적합한 감독자의 감독하에 수행되어야 한다. 오로지 훈련된 사람에 의해서만 중요한 접속부, 단자부 설치를 하여야 한다.

(2) 설치자는 제조자가 공급한 규정된 설치에 관한 설명서에 따른 능력/자격 요구 사항들을 충분하게 갖춰야 한다.

3. 일반적인 요구 사항

(1) 폭발분위기에서 전기 트레이싱 가열 시스템의 사용 안전 관련 특성, 특히 온도등급, 최대 표면 온도, 부분적으로 트레이싱 가열 시스템의 설계 및 설치는 독립적이다. IEC 60079-30-1에서 트레이싱 가열 시스템에 관한 설계, 평가, 입증관련을 규정하고 있으며, 추가하여 권고사항들은 IEC 60079-30-2를 참고한다.

(2) 온도 분류 또는 트레이싱 가열기의 최고 표면온도는 제조자에 의해 규정된다.

(3) 만약 명판이 제공되면, 제조자 지침서에 따라 설치자에 의해 전기 트레이싱 가열시스템을 고정한다. 전기 트레이싱 가열 시스템의 폭발 예방에 대한 요구조건들은 EPL 에 따른 기기 그룹, 온도 등급 또는 최고 표면온도는 독립적이다.

(4) IEC 60079-30-1은 EPL의 “Ga” 또는 “Da”에서 전기 트레이싱 가열 시스템의 설치 대하여 허용하지 않는다.

(5) 사용된 전기 트레이싱 가열 시스템은 유형, 설치 조건, 온도 여하에 따라 다양하게 변할 수 있으며, 각각의 시스템은 따로따로 취급한다. 인증서에 나타낸 제한 및 요구사항들을 고려하여야 한다. 모든 상응하는 요구사항들은 설치하는 동안에 확실하게 보증되어야 한다.

4. EPL “Gb”, “Gc”, “Db” 및 “Dc”에 대한 요구사항

4.1 일반 사항

IEC 60079-30-1에 따라 “안정화된 설계방법”과 “통제된 설계”의 차이를 구별할 필요가 있다.

4.2 안정화된 설계

4.2.1 일반 사항

전기 트레이싱 가열 시스템은 합리적으로 예측 가능한 조건하에 전기 저항 트레이싱 가열기의 표면 온도는 온도 등급 또는 최대 표면 온도의 한계를 초과하지 않아야 하고 200 °C 이하에서는 -5 K 또는 200 °C보다 높은 온도의 경우 - 10 K이어야 한다.

주) 여기서 제품 분류 또는 시스템 처리방법이 적용된다. 그러므로 인증서는 온도 등급과 최고 표면 온도를 명시할 수 있다. 제조자는 가열 시스템 부품, 작업 설명서, 설계 기술문서 및 표시판을 제공할 것이다.

4.2.2 PTC 특성

온도가 증가함에 따라 전력이 낮아지는 트레이싱 가열기는 시험에 의해 지정된 온도등급을 나타낼 수 있다. 여러 분야에서 만약 트레이싱 가열기 온도 등급이 설치에 나타낸 것보다 낮은 온도일 경우 온도 제한 제어 조치는 반드시 필요한 것은 아니다. 그럼에도 불구하고 제한 장치 및 안정화된 설계를 적용하여 보다 좁은 범위에서 시스템을 작동시킬 수 있다.

4.2.3 설치 조건

안정화된 설계는 최대 생산품목 및 최악의 설계 조건하에 트레이싱 가열기 표면 온도의 결정 규칙을 근거로 한다. 이것은 열 입력이 열 손실과 같을 때 발생하는 평형조건의 계산이다. 최악의 설계 조건은 다음과 같은 것들을 포함한다.

(1) 최대 주위 온도, 전형적으로 명시되지 않았더라면 40 °C로 규정

(2) 바람 없음(단 공기는 지속)

(3) 보수적인 방법 또는 단열재의 열 전도성의 최소값 사용

(4) 설계마다 온도 제어가 없거나 온도제어기 실패를 모의함

(5) 트레이싱 가열기는 규정된 작동 전압의 10 %를 더한 것으로 작동됨

(6) 트레이싱 가열기는 제조 공차 보다 상한이거나 연속적인 트레이싱 가열기에 대한 직렬 트레이싱 가열기 최소 규정된 저항이용

4.3 통제된 설계

(1) 통제된 설계 적용은 최대 표면 온도를 제한하는 온도 제어장치의 사용을 규정하는 것이다. 온도 제한 장치는 온도 제어장치로부터 독립적으로 작동한다. 온도제한장치와 같은 보호 장치는 시스템의 전원을 차단하고 또한 최대 허용가능한 표면 온도 초과를 방지한다. 만약 감지기가 결함, 또는 손상을 받았다면, 가열 시스템은 결함 장비를 대체하기 위하여 가열 시스템의 전원을 차단시킨다.

주 1) 전기 트레이싱 가열 시스템의 온도 등급 또는 최대 표면 온도는 배치(예: 감시 장치의 설치부), 및 올바른 설치(예: 온도 감지기에 올바른 위치와 “고열점”을 구분)에 달려있다. 시스템 제조자는 설계에 관한 정확한 설명서와 설치 및 필수적인 설치 작업자의 자격요건들을 제시한다.

(2) “온도 감시” 방법이 올바르게 적용되지 않았다면 안전의 관점에서 잘못된 추측을 제공할 수 있다. 온도 안전장치는 적절한 안전 요소를 적용하면서 폭발위험장소에 관련된 최고 온도 등급보다 더 낮게 온도한계를 설정하여야 한다. 안전 감지기를 어떻게 장착을 하든지 시스템에서 가장 뜨거운 지점과 실제로 최대 표면온도 사이에 오프셋 안전장치의 설정 지점이 항상 존재하게 된다. 고려 및 의존할 오프셋은 다음과 같다.

- 전기 저항 트레이싱 가열기 결합 구조 또는 위치에 대한 감지기 위치

- 시스템 내부에 있는 감지기 위치

- 보호 장치의 제어대역과 히스테리시스

- 전기 저항 트레이싱 가열기, 감지기, 작업물 및 환경 사이의 열전달

주 2) 온도 등급, 인증서 이와 유사하게 명시된 최고 표면온도는 제조자의 확인된 설계 계산으로 시스템 내부에 있는 전기 트레이싱 가열 시스템의 실질적인 최고 표면온도 한계점 오프셋 설정 값 사이에 예측하는 것에 근거한다. 이러한 경우 최고 표면온도는 올바르게설치한 감지기의 위치 및 안전장치 조절점의 해당온도 표시에 의존한다.

5. 설계 정보

5.1 설계 정보 도면 및 문서

(1) 실행할 수 있는 전기 트레이싱 가열 시스템 설계를 확보하기 위하여 트레이싱 가열기 설계자는 최신의 배관 정보를 제공하여야 하고, 어떠한 전기 트레이싱 가열시스템에 부속된 개정 품목 및 도면을 제시하여야 한다.

(2) 특수한 설치에 대하여 적용할 수 있는 트레이싱 가열 시스템 설계에 사용될 수 있는 정보는 다음과 같다.

- 열 설계 정수

- 시스템 흐름도

- 장비 배치도(계획도, 단면도 등)

- 배관 도면(계획도, 등척도, 배관리스트 등)

- 배관 설명서

- 단열재 설명서

- 상세한 장비 도면(펌프, 밸브, 여과기 등)

- 전기 도면(단선도, 동작기능 순차도 등)

- 물질 목록

- 전기 장비 명세서

- 장비 설치 및 작업 매뉴얼

- 장비 세부사항

- 단열재 작업 일정

- 폭발위험장소 분류 도면

- 증기 또는 가스가 포함된 온도 등급 또는 분진에 관한 최고 표면 온도

- 파이프 온도를 상승시킬 수 있는 진행 과정 즉, 발열 반응으로 수증기 배출 또는 발열반응

5.2 등척도 또는 가열기 구성라인 목록 및 부하차트

각각의 가열기 회로는 물리적인 위치, 배치, 가열 장치 배관 시스템에 관한 적절한 자료를 나타낸다. 도면 및/또는 설계 자료는 다음에 따르는 정보를 포함하여야 한다.

(1) 배관 시스템 지정

(2) 배관 크기 및 재료

(3) 배관 위치 또는 선 수

(4) 가열 장치 지정 또는 회로 수

(5) 전원 연결부 위치, 밀봉 끝부분, 적용할 수 있는 온도 감지기기

(6) 가열 장치 수

(7) 다음과 같은 정보에 나오는 가열 장치 특성

(가) 유지되는 온도

(나) 최고 공정 온도

(다) 최고 주위 온도

(라) 최고 노출 온도(적용 가능한)

(마) 최고 피복 온도(요구된)

(바) 가열 매개 변수(요구된)

(사) 배관 길이

(아) 배관 길이마다 전기 저항 트레이싱 가열기의 트레이싱율

(자) 전기 저항 트레이싱 가열기에 적용되는 밸브, 배관 지지체 및 다른 열 개수대에 관한 추가 길이

(차) 전기 저항 트레이싱 가열기의 길이

(카) 동작 전압

(타) 이상적인 유지 온도에서 전기 저항 트레이싱 가열기 길이 당 와트

(파) 이상적인 유지 온도에서 배관 길이 당 열 손실

(하) 총 와트

(거) 회로 전류

(8) 단열재 유형, 정상 크기, 두께, k-요인

(9) 온도 등급 또는(적용이 가능한) 각각의 지역에 온도 등급 또는 최고 표면 온도를 포함한 지역 분류

(10) 물질 목록

(11) 열전달 지원

(12) 분전반 꼬리표 번호 또는 지정

(13) 경고음 또는 제어 장비 지정 및 조정점(명시된 오프셋 포함)

6. 수입 검사

6.1 입고 재료

(1) 트레이싱 가열 구성품을 수령하자마자, 일반적인 검사는 물질의 양 및 문서의 정확한 유형의 확인을 포함하여 시행하여야 한다. 모든 트레이싱 가열기는 유형 목록, 제품 및 일괄 표시, 정격 전압 및 요구되는 인증서를 입증하기 위하여 확인하여야 한다.

(2) 트레이싱 가열 시스템의 공급 업체는 가열기 및 다양한 유형의 시스템 구성품을 제공하여야 한다. 이 지침을 따르는 시스템 무결성을 유지하고 EPL을 충족하고 온도 등급 요건을 명확하게 준수하여야 한다.

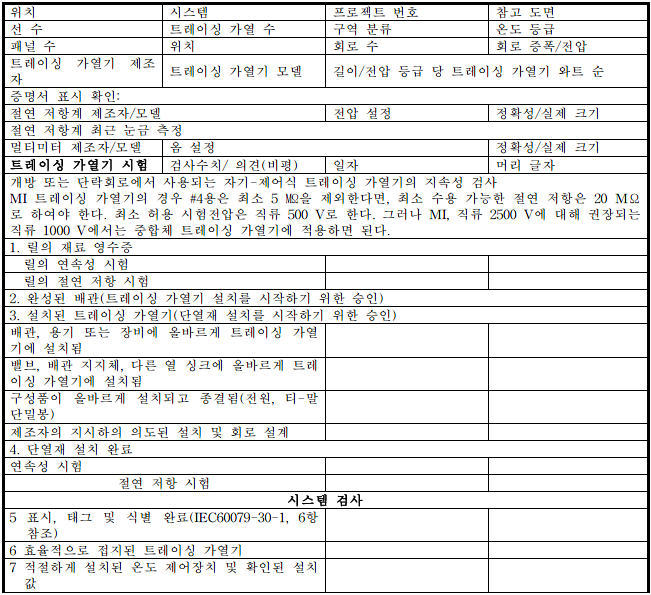

6.2 설치 전 시험

설치 전 <부록 표 6.1>의 기록과 유사하게 점검표에 다음과 같은 시험을 실시하고 기록하여야 한다. 또한 트레이싱 여부는 가열 회로 설계가 설치 조건과 일치하는지 여부 결정하는 데에도 사용하여야 한다.

(1) 손상에 관한 육안 검사. 연속성 및 절연 검사는 최종 검사로 진행하여야 한다. 절연 저항은 6.4에 정한 방법으로 측정하여야 한다.

(2) 올바른 장치를 보증하기 위한 설계 문서에 따라 제공된 개별적인 온도 제어를 확인한다. 추가적으로 설정 값은 확인하여야 한다.

(3) 모든 배선, 배치 및 기능이 올바른지 공급자 현장 확인 및 조합된 제어패널과 기술문서에 의한 일반적인 검사를 하여야 한다. 그리고 현장으로 손상되지 않고 운반되었는지 확인한다.

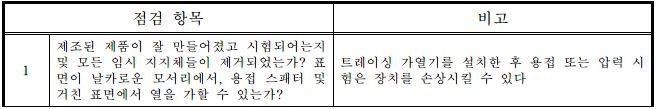

<부록 표 6.1–설치 전 점검사항>

6.3 시각적인 검사

트레이싱 가열기는 물리적 손상이 없어야 한다. 공장에서 미리 조합된 연결부는 설치하는 동안 예견된 조건에 견딜 수 있도록 단단하게 체결한다.

6.4 절연 저항 시험

절연 저항은 최소 직류 500 V 시험전압으로 전기적 도전성 커버와 트레이싱 가열기 도체에서 측정한다. 그러나 이러한 방식은 고전압을 사용했을 경우에 추천된다. 광물질로 절연된 트레이싱 가열기는 직류 1,000 V 이하에서, 폴리머로 절연된 트레이싱 가열기는 직류 2,500 V에서 실시한다. 측정된 절연 저항은 20 ㏁ 이상이어야 한다.

6.5 구성품 대체

구성품 대체는 다음과 같은 제한을 포함한다.

(1) 공급업체의 설치 또는 유지보수 설명서들에 명세적으로 목록화된 구성품은 구성품들이 인증서에서 일부분으로 되어 있지 않는 한 유사부품으로 대체할 수 없다.

(2) 공급업체의 설치 또는 유지보수 지시시항에 명시되어 있는 다른 구성품은 적절한 정격 부품과 대체할 수 있다.

(3) 트레이싱 가열기에 전원을 공급하는 배선 시스템의 일부 구성품들은 작업 감독자의 통제 아래 적절한 정격 부품으로 대체할 수 있다..

6.6 전원공급 장소

전원 공급 장소는 트레이싱 가열 장치의 설치 이전에 결정, 명시되어야 한다. 접속함은 트레이싱 가열장치가 절연체와 접속함 인입부 사이에서 손상에 견딜 수 있도록 설치하여 한다.

7. 트레이싱 가열기의 설치

7.1 일반 사항

(1) 공급자는 최소 굽힘 반경과 겹침, 교차혼합 설치에 관한 제한에 대한 주의사항을 제공한다.

(2) 트레이싱 가열기 시스템의 설치는 정품만을 사용한다. 그렇지 않으면 시스템 인증서를 적용하지 않는다.

(3) <부록 표 6.2>의 설치 기록은 계속적인 보완을 진행하고 있다.

7.2 연결부 및 단말

7.2.1 일반 사항

(1) 트레이싱 가열기의 모든 유형에 정확하게 단말을 처리하여야 한다. 연결부 및 종단부는 작업장에서 신중하게 공급업체의 설명서에 따라야 한다. 공장 접속장비는 단말처리가 완벽한지 보증하기 위하여 검사하고, IEC 60079-0 및 IEC 60079-30-1에 따라 적절하게 표시 및 또는 적절하게 표지(tag)하여야 한다. 설치자는 인증서를 검토하여야 하고, 연결부, 단자부, 작동 조건들의 적합성의 온도 등급을 검토하여야 한다.

(2) 현장 접속을 위해 의도된 직렬저항 트레이싱 가열기는 설계 길이 및 부하에 대응하는 설치된 길이를 확보하기 위하여 설치 이전에 확인을 하여야 한다. 광물질 절연 트레이싱 가열기가 현장에서 절단(종단)한 경우에는 잘린 말단 부분에 수분이 들어오지 못하게 즉시 밀봉하여야 한다. 병렬 회로 트레이싱 가열기와 같은 경우는 회로 전체 길이는 공급업체의 권고를 초과하지 않게 하여야 한다.

7.2.2 접속 기구

트레이싱 가열기의 접속 기구는 공급업체의 설명서에 제시된 것처럼 단단하고 기계적 손상을 방지하고 또한 수분 또는 다른 오염물질의 침입으로부터 보호하여야 한다.

7.2.3 접속함

트레이싱 가열 회로는 적절한 방법으로 인증된 함에 연결하여야 하며, 적절한 침입방지 기능이 있어야 한다. 접속함은 가능한 작업물 확장을 허용하면서 트레이싱 가열기 출구 지점에 가깝게 위치하여야 한다. 접속함 뚜껑은 항상 열어 놓으면 안 된다.

7.2.4 차가운 납(냉납)

(1) 접속부가 방수성인지 대지에 본딩이 유효한지를 설치장소에서 보증하기 위하여 점검하여야 한다. 만약 차가운 납을 사용한다면 물의 침투 또는 다른 오염물질이 주위에 둘러싸여진 단열재로부터 항상 나타난다. 차가운 납은 단열재를 통하여 배출하는 곳에서는 보호되어야 한다.

(2) 차가운 납의 사용 설명서 및 사용 조건은 인증서에 명시되어 있듯이 공급 업체의 지시에 따라 현장에만 장착하거나 수정하여야 한다. 차가운 납은 납땜 또는 브레이징을 통해 금속 피복 트레이싱 가열기와 접합하여야 하며, 트레이싱 가열기 및 차가운 납은 브레이징된 연결부위에서 구부려서는 아니 된다.

7.2.5 트레이싱 가열기 인입 및 글랜드

다른 모든 거의 연결부 및 종단단자가 조립되고 회로 절연 저항 시험(7.4 참조) 이후까지 도체 접속(7.3 참조)은 완료되지 않아야 한다(7.3 참조).

7.2.6 접합, 조립 및 수정

트레이싱 가열기에 대한 접합, 조립, 수정에 대한 작업은 다음과 같이 공급자의 지시에 따라 엄격하게 수행된다. 이러한 작업 수행은 트레이싱 가열기의 인증을 무효화할 수 있다. 이 방법은 특히 트레이싱 가열기의 모든 개조에 적용되면서 변화를 일으키는데 여기서 단위 길이의 변화는 트레이싱 가열의 전력 밀도를 변화시키고 노출 온도에 영향을 미치게 된다. 이러한 수정 사항은 시스템 문서에 기록하여야 한다.

7.2.7 말단처리

트레이싱 가열기의 단자는 공급업체의 설명서에 제시된 바와 같이 견고하게 조여야 하며 기계적 손상을 방지하고 또한 수분 또는 다른 오염물질의 침입으로부터 보호하여야 한다.

7.3 도체 단자

(1) 단자는 고체 또는 나선형 선 또는 호일과 같은 도체를 받아들일 수 있도록 충분한 크기 및 정격을 가져야 한다. 도체 손상을 회피하기 위하여 절연체의 후사면 벗겨짐에 주의를 하여야 한다.

(2) 크림프(crimp), 또는 압축형 접속기 및 페롤(ferrule)은 도체와 관련된 인증된 적절한 크기이어야 한다. 압축 도구는 양호한 조건과 규정된 형태에 적합하여야 한다.

(3) 설치된 것과 종결되지 않은 트레이싱 가열기들은 물의 침입 및 종결부위에서 완료될 때까지 피해로부터 보호하여야 하고 밀봉되어야 한다.

8. 설치 통제 및 계측 장비

8.1 장비 적합성의 입증

선택한 제한 장치, 제어장치, 온도 조절기, 감지기 및 이와 관련된 장치는 서비스 온도, IP등급과 보호 방법에 관한 전반적인 시스템의 요구 사항을 충족하여야 한다. 트레이싱 가열 시스템의 인증은 특정 구성품의 사용을 규정할 수 있다. 이 경우 필수사항으로 제조업체에서 지정한 부품만 사용하여야 한다.

8.2 감지기 고려사항

8.2.1 일반적인 감지기 설치

(1) 감지기는 공급업체의 지침사항에 따라 설치하고 배치되어야 한다. 제어감지기는 외부 복사 열, 태양열 집적 과정, 반응 열 방출 또는 가열된 건물 근처에 위치하지 않아야 한다. 감지기가 트레이싱 가열된 영역 내에서 적절한 온도 조건을 감지할 수 있고 배관 또는 배관 지지대 끝에서 멀리 떨어지도록 하기 위해서 이러한 조치를 보장하기 위한 주의를 기울여야 한다. 주변 온도 감지 제어장치는 설치를 위하여 가장 노출이 심한 위치에 배치되어야 한다.

(2) 감지기는 작업물 또는 장비와 열접촉이 양호하여야 하며, 감지기와 가열기 사이에 단열재가 끼이지 않도록 보호하여야 한다. 표면 모세관, 열전대 또는 RTD리드가 손상되지 않도록 또는 감지기를 변형시켜 계측 오류를 일으키지 않게 조치를 하여야 한다.

(3) 직접 접촉식 중간 온도 감지가 필요한 경우 감지기는 예로 들면 뱃셀 내 잠재적 슬러지 레벨 이상의 적절한 위치에 열전대함 내에 놓아야 한다.

(4) 전체 길이가 1 m 초과하지 않는다면 단열재 아래에서 과다한 모세관 현상이 발생할 수 있으며, 이러한 경우 모세관 현상의 부피가 역으로 계측에 영향을 끼칠 수 있다.

(5) 단열재로부터 어느 정도 나타난 표면 모세관, 열전대 또는 RTD리드는 수분이 침투하지 못하게 하여야 한다.

(6) 많은 감지기 위치가 시스템 설계 단계 중에서 규정된다. 감지기 대체와 관련된 고려사항들은 8.2에서 규정하고 있다. 8.2.2의 하위절부터 8.3까지 특정 설치 방법에 관한 고려사항을 설명하고 있다.

8.2.2 온도 제어기용 감지기 설치

시설물의 표면에 설치되어 있거나 장비의 위치에서 설치되어 있는 온도 제어기 감지기는 전체 회로의 전형적인 온도를 제공한다. <부록 그림 6.1>에 나타낸 감지기는 트레이싱 가열기의 온도 또는 방열 및 태양열 상승과 같은 다른 요소들에 의해 영향 받지 않게 배치하여야 한다.

8.2.3 온도 제한 장치용 감지기 설치

(1) 온도 제한 장치 감지기는 설비 부품 표면에 또는 장비 전체 회로의 온도를 대표하는 위치에 설치된다. 순환 안전 온도 제어장치가 트레이싱 가능한 최대 가열기 피복 온도 장소에 정확하게 반응하기 위하여서 특별한 주의를 기울여야 한다. 이러한 감지기 설치 방법은 알 수 있는 장비의 온도 및 주어진 전원 출력 사이의 관계에 근거를 두고 있다. 전형적인 온도 제한 감지기 설치는 <부록 그림 6.1>과 같다.

(2) 제어기는 가열기 피복 온도가 최악의 조건에서 고온 제한 온도(예: 전압+10 %, 제조 전력 공차의 상한에서의 트레이싱 가열기, 가열기가 작업대/장비와 접촉하지 않거나 높은 주위 온도, 외부 대류 없을 때)를 초과되지 않도록 설정하여야 한다.

(3) 전압 조절 장치와 함께 사용하도록 설계된 트레이싱 가열기 회로의 경우, 8.2.3, 8.2.4 및 8.2.5에 설명된 방법을 사용하여 감지기를 설치하는 것이 필요하다. 이러한 방법은 전압 제어 장치 고장에 의해 발생하는 가열기 피복 온도의 급격한 변화에 빠르게 반응한다.

<부록 그림 6.1> 전형적인 제어 장치 감지기 및 전기를 위한 온도 제한 제어장치

8.2.4 트레이싱 가열기 피복에 감지기가 있는 온도 제한 장치

(1) <부록 그림 6.2>에서 온도 감지기는 직접적으로 트레이싱 가열기에 고정되어 있고 트레이싱 가열기는 표면에 열이 가해진 상태로 직접적으로 연결된다. 정확한 트레이싱 가열기를 통해 열적 결합을 하기 위하여서는 필수적으로 금속 호일 테이프 또는 열전달 혼합물을 이용해 설치하여야 한다.

(2) 위치는 가장 뜨거운 지점을 대표적으로 나타낼 수 있게 입증되어야 한다. 감지기를 가열기에 확실하게 고정하기 위한 수단은 감지기가 종속 시간 및 외기 노출로 인해 느슨해져서도 않되며, 온도 노출 및 감지기가 향후 유지보수 또는 동작하는 동안 느슨해져서는 아니 된다.

(3) 이러한 감지기 설치 방법은 트레이싱 가열기의 가장 뜨거운 지점을 측정하는 것이 아니다(아마도 장비 내에서 특정한 지점에서 연결할 수도 없다). 이것은 단지 제어기가 설정된 상태에서 높은 한계 온도보다 낮은 지점에서 사용될 수 있다.

<부록 그림 6.2> 트레이싱 가열기 피복에 감지기가 있는 온도 제한 장치

8.2.5 인공 열점을 지닌 온도 제한 장치

(1) <부록 그림 6.3>에서, 감지기는 트레이싱 가열기의 가장 뜨거운 지점을 나타내기 위한 목적으로 인공적인 열점을 측정하기 위하여 설치되어 있다.

(2) 8.2.4에 설명한 방법의 경우는 시스템이 최악의 경우 외피 온도를 안정적으로 사용할 수 없을 때, 인공적인 열점 방법은 추가적인 안전율을 제공할 수 있다. 이 경우 트레이싱 가열기 및 가열 중인 표면 사이에 단열재가 삽입된다. 그런 다음 트레이싱 가열기와 직접 접촉하면서 온도 제한 장치 감지기가 장착된다.

<부록 그림 6.3> 인공적인 열점에 관한 한계 장치 감지기

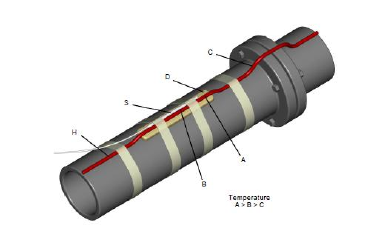

H: 트레이싱 가열기 B: 측정 지점의 온도

S: 온도 감지기 C: 열악한 열적 결합을 지닌 온도 감지기 지점(열점 특징)

A: 인공 열점의 온도 D: 트레이싱 가열기, 가열된 표면 사이의 단열재

(3) 열악한 열적 결합(온도 C)을 갖는 지점에서 인위적 고온점의 온도를 트레이싱이 트레이싱 가열기보다 높은 온도임을 입증하기 위하여 온도 절연은 약 두 배 정도 길다. 감지기의 불가피한 열 확산 때문에 그 자체로 측정된 온도 B는 실제로 온도 C보다 높지만 실제 열 지점 A의 온도보다 낮게 측정된다. 이러한 분산은 감지기 및 트레이싱 가열기(직경 비율) 및 특정 가열 용량(W/m)은 제한 장치의 온도 설정에서 고려되는 질량 비율의 함수로 나타낸다.

(4) 이 방법의 장점은 다음과 같은 오작동 제어장치 고장, 전압 제어장치 고장 또는 과전압에 대한 반응 시간이 매우 짧다는 것이다. 경우에 따라서는 개별 온도 제한 장치가 있는 여러 회로로 복잡한 회로를 나누는 것이 필요하다.

8.3. 제어기 운전, 교정 및 접근

(1) 온도 제어장치의 설정 및 안전 온도 제한장치는 시운전 하는 동안에 확인한다. 안전 온도 제한장치에 의해 제공된 설정에 따른다면 제한장치는 템퍼링(tampering) 대하여 밀봉하여야 한다.

(2) 온도 제어 장치 및 감지기 고리는 시운전에서 눈금을 매겨야 한다. 제어기는 필요 온도로 설정하여야 하고 만약 필요하다면 공장에서 재 눈금 측정을 하면 된다. 기능적인 검사는 제어장치가 트레이싱 가열기에 열기를 올릴 때까지 온도 설정을 조정하면서 진행하여야 한다.

(3) 모든 측정된 자료들은 문서화하여야 한다.

9. 단열 시스템의 설치

9.1 일반 사항

단열재의 선택 및 적용은 전기 트레이싱 가열 시스템의 중요한 요소이다. 대부분 단열재는 일반적으로 가열시스템에서 열손실에 따라 보충하는 방식으로 설계된다. 결과적으로 단열재에 대한 문제는 전체 시스템의 수행에 관하여 직접적인 영향을 미치게 된다. 열 손실을 최소화하여 가동비용을 줄이고 시스템 특성을 향상시킨 다음 시스템 가열 수용력을 증가시킨다. 단열재 설치는 모든 적용 가능한 국제 기준 및 국가 규제에 따라 실시하여야 한다.

9.2 예비 작업

(1) 예비조치는 트레이싱 가열기로부터 단열재 적용 이전과 설치된 이후로 기계적 손상 및 수분 침입을 막기 위해서 진행하여야 한다. 단열재 설치를 시작하기 전에 트레이싱 가열기의 설치와 검사 실시 이후에 가능한 바로 적용할 수 있도록 건설공사는 트레이싱 가열기 설치자와 단열재 계약자 사이를 섭외하여 같이 자리 잡을 수 있게 하여야 한다. 설치된 트레이싱 가열기 시스템은 6.2에 제시된 바와 같이 평가를 하여야 한다.

(2) 다음과 같은 점검 및 절차를 확인하여야 한다.

(가) 트레이싱 가열기의 선정에 사용된 값을 수용하는 두께, 내부 직경, 형태의 입증. 만약 단열재의 두께가 설계 명세서와 다르게 나타나면 규정된 설계 온도는 충족하지 않을 것이다.

(나) 단열재 경우 주위환경에 따른 보호 코팅, 또는 재킷에 수분의 빠질 위험을 피하기 위하여서 저장, 취급, 설치하는 동안에 이들의 보호 기능이 유지되어야 한다.

10. 분기회로를 가진 배선 및 조합의 설비

10.1 일반 사항

각각의 트레이싱 가열기 회로의 분기 회로 배선은 과전류 보호 장치를 필요로 한다. 배선 분배에 관한 크기와 유형 및 분기 회로 보호 장치들의 등급은 가열기의 개시전류 와 트레이싱 가열기의 최소 온도의 지속성과 관련되어 나타낸다.

10.2 표지/식별

IEC 60079-30-1의 영구적인 표지 및 식별을 포함한 요구조건들은 다음과 같다.

(1) 회로 식별

(2) 관측 및 경보기기

(3) 트레이싱 가열기 전원 접속

(4) 회로 수 및 각기의 접속함에 따른 각각의 온도 제어장치 설정 값

11. 최종 설치 재검토

11.1 필수적인 수정

트레이싱 가열 시스템은 최고 외함 온도를 확인하는 것으로 끝난다. 만약 측정된 온도가 접근이 가능한 외함 온도 또는 설계 수치에서 벗어난다면 올바른 수치 교정이 필요하고 만약 필요한 경우 시스템 설계는 재확인할 필요가 있다.

11.2 현장(공사작업) 회로 절연 저항 시험

모든 트레이싱 가열기 회로를 설치한 이후 6.2의 시험 과정으로 실시하였을 때 측정된 절연 저항은 5 MΩ 이상이어야 한다.

11.3 시각적 점검

시각적 점검은 다음을 보증하기 위한 것이다.

(1) 날씨에 따른 수분의 침투가 없어야 한다(겹침 및 잠금 테두리의 정확한 위치).

(2) 날씨로 인한 미끄럼 접속(또는 그와 유사한)이 어떠한 확장성 이동을 흡수하기 위한 충분한 유연성이어야 한다.

(3) 조임장치에 사용된 스크류가 트레이싱 가열기 또는 온도 감지기에 대한 날씨로 인한 손상 가능성을 배제하기 위하여 충분히 짧아야 한다.

(4) 날씨로 인한 트레이싱 가열기, 온도 감지기 등을 위한 인입구 차단이 접촉 불가능하도록 치수화되어 있다. 특히 분기점에서, 피복재는 충분히 넓게 절단되어야 한다.

(5) 피복재 접합부와 단열재 인입구는 화학적인 침입 및 부식에 내성이 강하고 치수적으로 손상되지 않고 안정적인 밀폐제의 탄성, 불균일함으로 적절히 밀봉되어야 한다.

12. 시운전

12.1 사전 시운전 점검

<부록 표 6.1>의 사전 시운전 확인목록은 완전하게 실시하고 유지되어야 한다.

12.2 기능적 점검 및 최종 문서화

12.2.1 일반 사항

트레이싱 가열 시스템은 단열재가 설치되고 전기 분배가 완료되었을 때 시운전되어야 한다. <부록 표 6.2>에 나타낸 트레이싱 가열기 설치기록은 완전하게 실시하고 유지되어야 한다.

12.2.2 기능적 확인

다음의 기능적 확인을 수행하여야 한다.

(1) 모든 분기회로들을 가깝게 하고, 적절한 전류를 확인한다. 일시적인 바이패스는 온도 제어 장치에 요구될 수 있다.

(2) 모니터 또는 경고 회로가 작동되는지 확인한다. 바이패스는 현장 협의에서 요구될 수 있다.

(3) 각 회로에 <부록 표 6.2>에 나타낸 트레이싱 가열기 시운전 기록을 기입한다. 모든 시험 및 시운전 데이터 문서에 명확하게 하여야 한다.

(4) <부록 표 6.4>에 나타낸 절차의 의해 각각 측정된 전기 절연 저항값을 기록하여야 한다.

(5) 인가전압 및 5분 정도의 안정화 이후 발생된 전류와 필요하다면 시설물의 온도까지 기록한다.

(6) 의도하는 경고 및 관측 구성부품을 확인하여야 한다.

(7) 온도 제어 장치의 설정값에서 눈금 교정이 이 값에서 설정 및 수행되었다는 것을 확인하여야 한다.

12.2.3 최종 문서

(1) 전기 트레이싱 가열 회로의 적절하고 일정한 문서는 이 장비의 경제적 유지 보수를 위한 전제 조건으로 고려하여야 한다. 이것은 특별하게 중요한 것으로 회로 문제가 발생할 경우 신속한 문제 해결하기 위하여 이용이 된다. 또한 전기 트레이싱 가열 시스템에 대한 전문가에 의한 확장, 원하는 변형에 대하여 보다 간편하고 신속하게 처리하고, 비용을 절감할 수 있는 기반을 제공한다.

(2) 폭발분위기 중에 전기 트레이싱 가열 시스템을 고려할 때, 프로젝트 문서는 예견 시스템 설명을 자세히 규정하고 있다.

(3) 트레이싱 가열 시스템의 각 가열 회로 문서에는 다음과 같은 요소들을 포함하여야 한다.

(가) 설계 및 시험 문서

- 표의 내용

- 트레이싱 가열 회로를 나타내는 배관 배치도 및 전원 위치, 연결부, 접속 기구, 티(tee), 종결 단자, 제어 및 제한용 온도 감지기

- 뱃셀: 트레이싱 가열 회로의 배치도

- 시설물 및 절연 목록

- 트레이싱 가열기의 각각의 회로 길이

- 계산 및 치수 자료

- 물질 목록

- 트레이싱 가열기 설치 지침서

- 가열기 배선 계획

- 온도 감지기에 대한 설치 설명서

- 전기 트레이싱 가열기 시스템 설치 기록(<부룩 표 6.2>)

- 온도 분포 측정

- 설치 인증서

(나) 회로도 또는 목록

- 배선 및 회로도 또는 목록

- 단자 연결도, 계패기의 부품 목록

- 설치 설명서

(다) 기타 사항

- 개별의 장비 부품의 기술적 설명 및 지시 매뉴얼

- 설계 공학자로서 동의된 기능도

- 방폭기기로 확인된 인증서

<부록 표 6.2 전기 트레이싱 가열 시스템 설치 기록–예>

<부록 7> 잠재적 고정자 권선의 방전 위험성 평가 - 점화위험요소

<부록 표 7.1> 점화위험요소

<부록 8> 선형 전류/전압 특성을 갖는 하나 이상의 관련 기기로 구성된 본질안전회로 검증

1. 일반 사항

(1) 본질안전회로 시스템의 커패시턴스 및 인덕턴스 정수는 고장 조건 및 시스템의 각 지점에서 Uo 및 Io의 시스템 값을 사용하여 IEC 60079-11의 점화 곡선으로부터 결정하여야 한다.

(2) KS C IEC 60079-11에 따른 결함은 전기 설비의 각 항목이 아닌 실체로서 전기시스템에 적용되어야 한다.

(3) 위의 요구 사항은 다음 계산 절차를 사용하여 충족할 수 있다.

2. 보호 수준 “ib”가 적용된 본질안전

보호 수준은 모든 관련 장치가 비록 “ia” 수준일지라도 “ib”로 간주된다.

주) 이 수준의 보호 감소는 평가가 단지 시험 없이 계산에 의한 것이라는 사실을 고려하는 것이다.

(1) 관련 장치에 명시된 Uo 및 Io 값을 사용하여 시스템에서 최고 전압 및 전류를 결정한다(<부록 9> 참조).

(2) 최대 시스템 전류(Io)에 안전 계수 1.5를 곱한 값이 최대 시스템 전압(Uo)에 대한 IEC 60079-11의 해당 설비 그룹 Uo)에서 저항 회로의 점화 곡선에서 얻은 전류를 초과하지 않는지를 확인한다.

(3) 최대 허용 인덕턴스(Lo)는 IEC 60079-11의 해당 기기 그룹에 대해 유도 전류 회로의 점화 곡선에서 얻은 가장 높은 시스템 전류(Io)에 안전 계수 1.5를 곱한 값을 사용한다.

(4) 최대 허용 커패시턴스(Co)는 IEC 60079-11의 용량성 회로의 적절한 점화 곡선에서 최대 시스템 전압(Uo)에 안전 계수 1.5를 곱한 값을 사용하여 구한다.

(5) Co 및 Lo의 최대 허용치가 16.2.4.3의 요구 사항에 부합하는지 확인한다.

(6) Uo, Io 및 Po(Po = IoUo/4)가 16.2.4.3의 요구 사항을 준수하는지 확인한다.

(7) 사용된 점화 곡선의 장치 그룹을 고려하여 16.2.4.3에 따라 시스템의 기기 그룹을 결정한다.

(8) 16.2.4.3(Po=IoU/4)에 따라 시스템의 온도 등급을 결정한다.

3. 보호 수준이 “ic”인 본질안전

유사한 계산 방법이 “ic” 회로에 사용될 수 있다. 안전율은 단일성이어야 한다.

<부록 9> 선형 전류/전압 특성을 갖는 하나 이상의 관련기기가 있는 본질안전회로에서의 최대 계통전압 및 전류의 결정방법

1. 선형전류/전압특성을 갖는 본질안전회로

(1) 본질안전회로에서 둘 이상의 관련 기기의 경우(16.2.4.4항 참조), 문서 또는 명판에서 취한 관련 기기의 개개 항목의 U0 및 I0의 값을 사용한 본질안전회로의 고장 조건하에서 새로운 최대 계통전압 및 전류를 결정하는데 다음의 실제적인 방법을 사용할 수 있다.

(2) 관련 기기의 본질안전단자 상호 접속과 관련되는 고장상태 및 정상상태에서의 U0 및 I0의 값을 결정할 때 고려하여야 할 사항은 다음과 같다.

(가) 전압만의 합산

(나) 전류만의 합산 또는

(다) 전류 및 전압 모두 합산

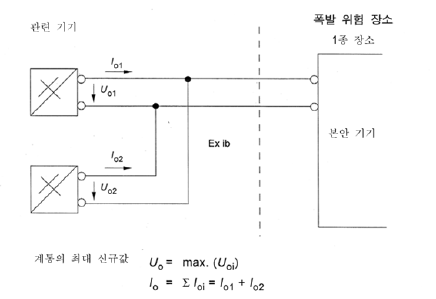

(3) 본질안전회로 및 비본질안전회로 사이에 전기적으로 분리된 관련 기기가 직렬접속인 경우(<부록 그림 9.1> 참조)에는 회로의 극성과는 관련 없이 전압만을 합산한다.

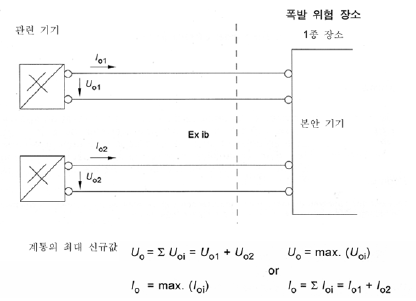

(4) 전원의 양극을 병렬로 접속한 경우에는 전류합산만이 필요하다(<부록 그림 9.2> 참조).

(5) 기타 모든 경우에 있어서, 전원 각 극의 모든 상호 접속(<부록 그림 9.3> 참조)은 직렬 또는 병렬접속에서의 고장상태를 고려한다. 이와 같은 경우는 전압과 전류 모두의 합산을 각각 고려한다.

<부록 그림 9.1> 직렬접속(전압 합산)

<부록 그림 9.2> 병렬접속(전류 합산)

<부록 그림 9.3> 직병렬접속(전압 및 전류 합산)

2. 비선형 전류/전압 특성을 갖는 본질안전회로

하나 이상의 관련기기가 비선형 출력을 갖는 둘 이상의 관련기기의 상태일 때 특별한 고려를 하여야 한다. 이러한 상태는 방폭기술자에 의해 신중한 검토를 받아야 한다. 추가 정보들은 IEC-60079-25를 참고한다.

<부록 10> 케이블 정수의 결정

1. 측정

(1) 케이블의 인덕턴스 및 정전용량은 주파수 1±0.1 ㎑에서 정확도 ±1 %인 장비를 사용하여 측정하고, 케이블의 저항은 정확도 ±1 %인 직류장비를 이용하여 측정한다. 최소 길이 10 m인 케이블의 대표적인 표본의 결과는 허용 가능하다. 측정은 주위 온도 20 ℃∼30 ℃에서 실시한다.

주) 인덕턴스 측정용 기기는 큰 저항에서 저 인덕턴스를 측정할 때 만족스럽게 작동할 수 있어야 한다.

(2) 인덕턴스 측정을 위한 장비는 높은 저항이 있을 때 낮은 인덕턴스를 측정할 때 만족스럽게 동작할 수 있어야 한다.

(3) 실현 가능한 경우, 심선의 모든 가능한 조합의 측정은 케이블의 분리된 끝의 개방회로 및 단락회로로부터 얻을 수 있다. 정전용량, 인덕턴스 및 L/R 비율의 최대측정값은 케이블 정수로써 사용될 수 있다. 많은 양의 심선의 경우, 측정은 인덕턴스 및 정전용량의 최대값을 이룰 수 있는 대표적인 심선 조합 샘플에 의해서만 가능하다.

(4) 케이블의 최대 정전용량은 케이블의 끝의 개방회로에 의하여 결정되고, 전선과 차폐층의 조합 정전용량은 최대값으로 주어진다. 예를 들면, 이중쌍 케이블이 측정된다면, 최곳값이 차폐층에 접속된 심선과 다른 심선 사이에서 측정될 수도 있다. 이것은 심선과 차폐층의 조합의 측정에 의하여 확정될 수 있는 정전 용량의 최대값이다.

(5) 최대 인덕턴스는 서로 멀리 떨어져있는 두 개의 심선의 원거리 단을 함께 연결하여 측정하여야 한다. 이 경로의 직류 저항은 케이블의 L/R 비율을 계산하는 데 사용되는 저항이다.

(6) 느슨한 구조의 케이블에서 최소한 10회 이상 구부려 감은 케이블의 정수는 2 % 이상 변화되지 않는다.

(7) 이들의 측정목적에서 케이블 길이를 효과적으로 증가시키기 위하여 직렬인 도체를 접속하는 고장 조합은 고려하지 않는다. 정전용량을 측정하는 경우에는 모든 차폐층 또는 사용하지 않는 심선은 함께 접속하고 측정하고자 하는 회로의 한 끝에 접속한다.

2. 둘 이상의 본질안전회로를 전송하는 케이블

2.1 일반 사항

특정의 본질안전 또는 에너지 제한회로에 의해 이용되는 도체가 하나 이상의 본질안전 회로를 갖는 케이블 내에서 쉽게 식별될 수 있는 경우, 특정 도체와 관련된 케이블 정수만 고려하여야 한다.

2.2 A형 케이블

하나의 회로 내의 모든 도체가 하나의 차폐층 내에 있는 경우, 그 차폐층 내 도체의 상호 접속과 차폐층에서만 고려한다. 도체가 하나 이상의 차폐층 내에 있는 경우, 측정은 관련 차폐층 내의 모든 관련 도체의 사용을 고려한다.

2.3 B형 케이블

특정 회로에 사용되는 도체가 확실하게 구별되는 경우, 측정은 하나의 도체에서만 실시한다. 확실하게 구별할 수 없도록 제조된 경우에는 특정 본질안전회로에 사용되는 모든 도체의 조합을 고려한다.

2.3 C형 케이블

(1) 측정은 2개의 단락사고에 의하여 상호 접속될 수 있는 본질안전회로계통에 관련된 모든 도체와 차폐층에 실시한다.

(2) 관련 도체가 확실하게 구분되지 않는 경우, 시험은 3개의 상호 접속된 회로에 관련된 모든 도체와 가능성이 있는 차폐층의 조합까지 확대하여야 한다.

3. FISCO

(1) 버스 케이블의 커패시턴스는 두 도체 사이의 커패시턴스에 대하여 미터 당 커패시턴 스로부터, 만일 케이블이 스크린을 가지고 있으면 미터 당 추가 커패시턴스를 고려하여 계산하여야 한다.

(2) 커패시턴스의 계산은 버스 케이블과 스크린의 전기적인 본딩에 의존한다. 만약 버스 회로가 접지된 실드와 격리되어 있거나 스크린이 공급설비의 플러스와 마이너스 사이에 대칭적으로 배치되어 있다면, 도체/도체 커패시턴스뿐만 아니라 도체/스크린 및 스크린/도체로 부터의 직렬 커패시턴스가 생성된다. 이때 커패시턴스 C'는 아래의 식으로 구한다.

C' = C'도체/도체 + 0.5C'도체/스크린

만약 스크린이 공급 유닛의 한 극과 연결되어 있다면 아래의 식으로 된다.

C' = C'도체/도체 + C'도체/스크린

<부록 11> 광학방폭구조 “op”형에 대한 추가 요구 사항–광방사

1. 일반 사항

용기에 광 투과부가 장착된 경우 용기에서 빠져 나오는 모든 광방사는 “op is”이어야 한다.

2. 본질안전 광학방사 “op is”

2.1 일반 사항

(1) 본질안전 광방사는 특정 폭발 환경을 점화하기 위하여 정상 또는 특정 고장 조건에서 충분한 에너지를 공급할 수 없는 방사선을 의미한다. 이 개념은 빔 강도가 점화에 필요한 것보다 낮은 것으로 제한된다는 것이다.

(2) 공기 중에서 광학적으로 조사된 입자에 의한 점화는 입자에 흡수되는 에너지, 전력 또는 복사량을 필요로 한다. 본질적으로 안전한 개념은 광학 장비 내부의 제한되지 않은 방사선 또는 방사선에 적용된다.

2.2 단면적 변화

설치 시 사용되는 광케이블의 단면적 감소는 허용되지 않는다.

2.3 결합기

광 커플러에서의 광케이블의 접속은 추가적인 에너지가 광섬유에 유입될 수 없도록 만들어야 한다.

3. 보호된 광방사 “op pr”

3.1 일반 사항

(1) 방사선을 광섬유 또는 다른 전송 매체 내부에 가두어야 하며 전송 매체로부터의 방사선 방출이 없다는 가정에 근거로 한다. 이 경우 전송 매체의 성능은 시스템의 안전 수준을 결정한다.

(2) 위험 분석은 가정된 조건(오류 상태 또는 정상 작동)에 따라 안전 요구 사항을 제공한다.

(3) 광섬유는 외력으로 인해 보호 장벽이 파손될 수 있는 가정된 조건이 없는 경우에 사용할 수 있다. 외력이 정상 작동 또는 비정상 작동 중에 파손될 수 있는 경우 추가 보호 수단(예: 견고한 케이블 링, 배관 또는 궤도)을 사용하여야 한다. 위험분석은 방사선의 차단과 회피를 방지하는 데 필요한 보호 조치를 나타낸다.

주) 주 광섬유는 정상 작동 조건에서 대기로의 광학 복사 방출을 보호한다. 예측 가능한 오작동에 대해서는 부가적인 외장, 배관, 케이블 트레이 또는 레이스웨이를 통해 제공될 수 있다.

3.2 용기 내부 방사

예를 들면, 내압방폭구조 “d”, 압력방폭구조 “p” 또는 통기제한 “nR”에 의해 보호되는 경우 용기가 내부에 폭발위험장소에서 사용되는 전기 기기의 보호 형식에 맞는다면 용기 내부의 점화성 방사는 인정할 수 있다.

4. 광 손상에 연동되는 광방사 “op sh”

(1) 이 보호형태는 방사가 본질적으로 안전하지 않고 만약 감금(confinement)이 실패할 경우 전송차단을 위한 연동을 이용할 때 적용한다. 차단은 점화 지연 시간보다 짧은 시간 내에 발생하여야 한다.

(2) 위의 개념은 IEC 60079-28을 따른다.

< 부록 12 > 과도한 두께의 분진층의 예

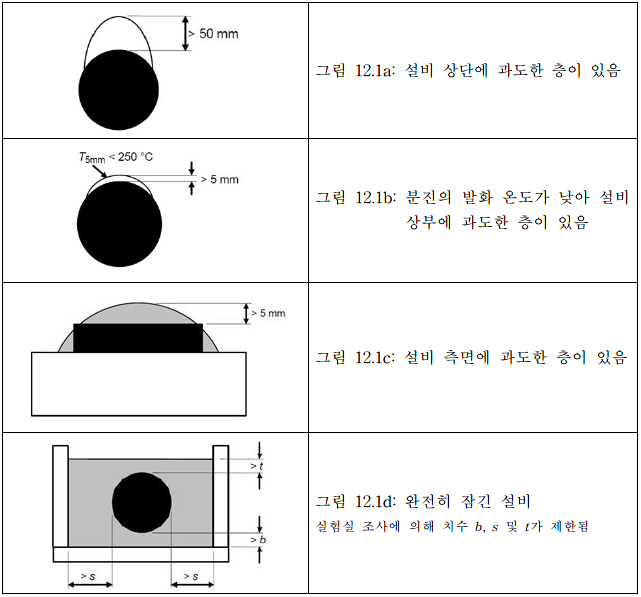

과도하게 두꺼운 분진층의 예는 다음과 같다(<부록 그림 12.1> 참조).

<부록 그림 12.1> 과도한 두께의 분진층에 대한 실험실 조사 요구 사항

<부록 13> 하이브리드 혼합물

1. 일반 사항

하이브리드 혼합물은 인화성 가스 또는 증기와 가연성 분진 또는 부유성 물질이 섞인 혼합물이다. 이 혼합물은 가스 또는 증기와 다르게 작용할 수 있다. 산업체에서 발생할 수 있는 상황의 수는 매우 다양할 수 있으므로 구체적인 지침을 제공하는 것은 현실적이지 않다. 그러나 이 부록은 혼합물이 있을 때 고려하여야 할 사항에 대한 기술지침을 제공한다.

2. 농도 한계

하이브리드 혼합물은 분진과 가스/증기 폭발 농도의 개별 폭발 한계치를 벗어난 폭발분위기를 형성할 수 있다. 더 많은 자료가 없는 한, 가스/증기의 농도가 LEL의 25%를 초과하면 혼합물을 폭발성으로 간주하는 것이 좋다.

3. 에너지/온도 제한

MIE 및 가스/증기의 자동 발화 온도 또는 분진운의 최소 발화온도와 같은 최소 점화정수가 존재하는 하이브리드 혼합물에서, 혼합물의 구성 파라미터가 더 낮을 수 있다. 다른 정보가 없으면 이용된 정수는 혼합물의 구성 파라미터 중 가장 낮은 것이어야 한다.

4. 설비 선정

가스/증기와 분진 구성과 관련된 기준에 최소한의 요구 사항에 충족하도록 설비를 선정하여야 한다. 층상분진은 정상적으로 가스/증기 그 자체만으로 평가된 것 보다 설비의 온도를 증가시키므로 주의를 기울여야 한다. 용기의 표면온도 또는 내부부품온도를 상승시키는 요인으로 된다. 가스/증기 및 분진위험이 서로 다른 정격을 갖기 때문에 설비에 부여된 가스/증기 온도등급은 용기가 분진층에 예속되기 때문에 유효하지 않다.

5. 내압방폭기기의 사용

하이브리드 혼합물에서 내압방폭기기의 사용에 대한 인식은 화염전파가 외부 분진폭발분위기에 입증되지도 않았고 또한 고온 입자 방출로 발생될 수 있는 화염경로에서 분진의 기인은 아직 인지하고 있는 정도이다.

6. 정전기 위험성

분진 조건이 정전기 위험을 발생하지 않는다는 것을 보증하기 위하여 정전기 위험성에 관한 경고 표시된 설비를 고려하여야 한다.

7. 설비 요구사항

케이블링, 케이블 글랜드, 전기 보호 및 기타 설비요소는 분진 및 가스/증기 구성관련의 요구사항과 일치하여야 한다.

<인용 규격 목록>

KSC IEC 60034-1, 회전기기 - 제1부 : 정격 및 성능

KSC IEC 60034-5, 회전기기 제5부 : 회전기기 외함의 보호등급 분류(IP 코드)

IEC 60050-826, International Electrotechnical Vocabulary - Part 826: Electrical installations

KS C IEC 60060-1, 고전압 시험 방법 –제1부- 정의 및 시험 조건

IEC 60079(all parks), Explosive atmospheres

KS C IEC 60079-0, 방폭 기기 -제0부- 일반 요구사항

KS C IEC 60079-1, 폭발성 분위기 - 제1부: 내압방폭구조"d"

KS C IEC 60079-2, 폭발성 분위기 - 제2부: 압력방폭구조"p"

KS C IEC 60079-5, 폭발성 분위기 - 제5부: 충전 방폭구조"q"

KS C IEC 60079-6, 방폭 기기 - 제6부: 유입 방폭구조"o"

KS C IEC 60079-7, 폭발성 분위기 - 제7부: 안전증방폭구조"e"

KS C IEC 60079-11, 방폭 기기 - 제11부: 본질안전방폭 구조"i"

IEC/TR 60079-13, Explosive atmospheres - Part 13: Equipment protection by pressurized room "p"

KS C IEC 60079-14, 방폭 기기 - 제14부: 폭발위험장소에서의 전기 설비

KS C IEC 60079-15, 방폭 기기 - 제15부: 비점화방폭구조"n"

IEC 60079-16, Electrical appratus for explosive gas atmospheres - Part 16: Artificial ventilation for the protection of analyzer(s) houses

KS C IEC60079-18, 방폭 기기 제18부: 몰드 방폭구조"m"

IEC 60079-19, Explosive atmospheres - Part 19: Equipment repair, overhaul and reclamation

KS C IEC 60079-25, 방폭 기기 - 제25부: 본질 안전 설비

KS C IEC 60079-26, 폭발성 분위기 - 제26부: 기기보호수준(EPL) Ga 기기

KS C IEC 60079-27, 폭발성 분위기 - 제27부: 필드버스의 본질안전 개념(FISCO)

KS C IEC 60079-28, 폭발분위기 - 제28부: 광학 방사용 장비 및 전송 시스템의 보호

KS C IEC 60079-29-1, 폭발성 분위기 - 제29-1부: 가스감지기; 가연성 가스용 감지기의 성능 요구사항

KS C IEC 60079-29-2, 폭발성 분위기 - 제29-2부: 가스 감지기; 가연성 가스 및 산소용 감지기의 선정, 설치, 사용 및 유지보수

KS C IEC 60079-31, 폭발성 분위기 - 제31부: "t"외함으로 보호되는 분진 방폭기기

KS C IEC 60243-1, 절연재료의 절연내력 시험방법 - 제1부: 전원 주파수에서 시험

KS C IEC 60332-1-2, 화재 조건에서의 전기/광섬유 케이블 시험 - 제1-2부: 단심 절연 전선 또는 케이블 수직 불꽃 전파 시험 - 1 kW 혼합 불꽃 시험 절차

IEC 60364, (all parts) Low-voltage electrical installations

KS C IEC 60364-4-41, 저압 전기설비 - 제4-41부: 안전을 위한 보호 - 감전에 대한 보호

KS C IEC 60529, 외곽의 방진 보호 및 방수 보호 등급(IP 코드)

IEC 60950, (all parts), Information technology equipment - Safety

KS C IEC 61010-1, 측정, 제어 및 실험실용 전기기기 안전요구사항 - 제1부: 일반 요구사항

IEC 61241, (all parts), Electrical apparatus for use in the presence of combustible dust - Part 0: General requirements

KS C IEC 61241-0, 분진 방폭 전기기계 기구 - 제0부: 일반 요구사항

KS C IEC 61241-1, 분진 방폭 전기기계 기구 - 제1부: 분진 내압방폭구조

KS C IEC 61241-2-1, 분진방폭 전기 기계 기구 - 제2-1부: 분진의 최소점화온도 시험방법

IEC 61241-4, Electrical apparatus for use in the presence of combustible dust - Part 4: Type of protection "pD"

KS C IEC 61241-10, 분진 방폭 전기기계 기구 - 제10부: 분진 폭발위험장소

KS C IEC 61241-11, 분진 방폭 전기기계기구 - 제11부: 본질안전방폭 구조 "iD"

IEC 61285, Industrial-process control - Safety of analyser houses

KS C IEC 61558-2-6, 전력용변압기, 전원공급장치 및 유사기기의 안전 - 제2부: 범용 절연변압기의개별요구사항

KS C IEC 62305-3, 피뢰시스템"pD"제3부: 구조물의 물리적 손상 및 인명위험

ISO 10807, Pipework - Corrugated flexible metallic hose assemblies for the protection of electrical cables in explosive atmospheres

<참고 규격 목록>

IEC/TS 60034-17, 회전 기기 - 제17부: 컨버터 전원의 농형 유도전동기 - 적용 가이드

IEC/TS 60034-25, 회전 기기 - 제25부: 컨버터 전원용으로 설계된 교류 전동기의 설계 및 성능 가이드

IEC 60050-426:2008, 국제 전자기술 용어집 (IEV) – 426장: 폭발성 분위기용 장비.

KS C IEC 60332-2-2, 화재 조건에서의 전기/광섬유 케이블 시험 -제2-2부: 단심 소형 절연 전선 또는 케이블 수직 불꽃 전파 시험 212; 확산 불꽃 시험 절차

IEC 60332-3, 모두적용, 화재상태에서 전기케이블의 시험

IEC 60614-2-1, 전기 설비 전선관의 사양 - 2-1장; 전선관의 특정 사양 -금속관

IEC 60614-2-5, 전기 설비 전선관의 사양 - 2-5장; 전선관의 특정 사양 -가요전선관

IEC 60742, 절연 변압기 및 안전 절연 변압기 - 요구사항

IEC 60755, 누전차단기에 대한 일반 요구사항

KS C IEC 61008-1, 주택용 및 이와 유사한 용도의 과전류 보호장치가 없는 누전차단기(RCCB)-제1부:일반 요구사항